epb释放补偿控制方法、装置及车辆

技术领域

1.本发明实施例涉及车辆制动技术领域,尤其涉及一种epb释放补偿控制方法、装置及车辆。

背景技术:

2.在汽车领域中,电子驻车制动(electrical park brake,epb)系统不仅能够为车辆提供安全保障,还能为驾驶员提供驾驶辅助,例如在车辆起步时自动释放制动器,或在倾斜坡段启动时实现坡道控制等。

3.然而,在实际车辆的驻车制动释放过程中,为避免车辆损坏、严重人身伤害甚至死亡事故的发生,驾驶员需要踩踏制动踏板以释放驻车。此时,epb卡钳活塞受油压推送影响,将导致在大制动压力下epb释放不到位,进而引发车辆拖滞等问题。

技术实现要素:

4.本发明实施例提供一种epb释放补偿控制方法、装置及车辆,以实现大制动压力下的epb有效释放,有利于缓解车辆拖滞问题。

5.第一方面,本发明实施例提供了一种epb释放补偿控制方法,包括:

6.确定轮缸压力,并根据所述轮缸压力确定epb释放的补偿量;

7.根据所述释放的补偿量确定epb释放的总行程;

8.获取盘片分离点驱动活塞的电机的电压值和电流值,并根据所述电压值和电流值确定活塞释放速度;

9.根据所述活塞释放速度和epb释放的总行程,计算活塞释放时间;

10.根据所述活塞释放时间和所述活塞释放速度对epb释放行程进行补偿。

11.可选地,根据所述轮缸压力确定epb释放的补偿量,包括:

12.根据所述轮缸压力查表获取所述epb释放的补偿量。

13.可选地,在所述轮缸压力大于预设值时,所述轮缸压力越大,所述轮缸压力对应的补偿量越大;在所述轮缸压力小于所述预设值时,所述轮缸压力对应的补偿量为零。

14.可选地,根据所述释放的补偿量确定epb释放的总行程,包括:

15.根据所述补偿量、基准量和安全量确定所述epb释放的总行程;

16.其中,所述基准量是在所述轮缸压力为零,并且盘片恰好分离时,epb释放的基准行程,所述安全量是在所述轮缸压力为零,并且盘片恰好分离时,为防止盘片接触所设置的epb释放的安全行程。

17.可选地,获取盘片分离点驱动活塞的电机的电压值和电流值,并根据所述电压值和电流值确定活塞释放速度,包括:

18.获取电机电流的原始值和波动值;

19.在原始值和波动值满足预设条件时,确定盘片分离,所述原始值即为盘片分离点的电流值;

20.获取盘片分离点所对应的电压值;

21.根据所述电压值计算第一活塞释放速度,根据所述电流值计算第二活塞释放速度,并取第一活塞释放速度和第二活塞释放速度中的较大值作为所述活塞释放速度。

22.可选地,在原始值和波动值满足预设条件时,确定盘片分离,包括:

23.在所述原始值不大于第一电流预设值,并且所述波动值不大于第二电流预设值时,确认盘片分离。

24.可选地,获取电机电流的原始值和波动值包括:

25.将当前时刻的所述电机电流作为所述电机电流的原始值;

26.取预设时长为一个周期,将所述当前时刻之前预设周期数的电机电流的平均值作为电机电流输入值;

27.获取当前时刻之前预设个数的所述电机电流输入值的最大值及最小值;

28.将所述电机电流输入值的最大值与最小值差值的绝对值作为所述电机电流的波动值。

29.可选地,确定轮缸压力包括:

30.在预设监控时间内,持续判断轮缸监测压力是否可信;

31.持续获取当前周期内所述轮缸监测压力的最大值;

32.持续对所述轮缸监测压力的最大值和上一周期的轮缸监测压力进行比较,将预设监控时间内所述轮缸监测压力的最大值作为轮缸压力。

33.第二方面,本发明实施例还提供了一种epb释放补偿控制装置,包括:

34.补偿量确定模块,用于确定轮缸压力,并根据所述轮缸压力确定epb释放的补偿量;

35.总行程确定模块,用于根据所述释放的补偿量确定epb释放的总行程;

36.速度确定模块,用于获取盘片分离点驱动活塞的电机的电压值和电流值,并根据所述电压值和电流值确定活塞释放速度;

37.时间计算模块,用于根据所述活塞释放速度和epb释放的总行程,计算活塞释放时间;

38.补偿模块,用于根据所述活塞释放时间和所述活塞释放速度对epb释放行程进行补偿。

39.第三方面,本发明实施例还提供了一种车辆,集成有第二方面所述的epb释放补偿控制装置。

40.本发明实施例通过确定轮缸压力,并根据轮缸压力确定epb释放的补偿量;根据释放的补偿量确定epb释放的总行程;获取盘片分离点驱动活塞的电机的电压值和电流值,并根据电压值和电流值确定活塞释放速度;根据活塞释放速度和epb释放的总行程,计算活塞释放时间;根据活塞释放时间和活塞释放速度对epb释放行程进行补偿。

41.由此可见,本发明实施例巧妙地根据可表征制动压力的轮缸压力确定了epb释放的补偿量,进而能够确定epb释放的总行程。另外,在驾驶员未踩踏制动踏板的驻车释放场景中,盘片分离点意味着epb恰好得以释放,而在驾驶员踩踏制动踏板的驻车释放场景中,由于制动油压的推动作用,当epb释放时间达到盘片分离点时,摩擦片和制动盘仍处于接触状态,epb未被释放完全,此时,活塞需要继续回缩补偿量大小的位移才能实现epb完全释

放。基于此,本发明实施例根据盘片分离点下驱动活塞的电机的电压及电流值,确定活塞释放速度,在总行程和活塞释放速度已知的基础上,能够进一步计算出活塞释放时间,通过活塞释放时间和活塞释放速度就能通过驱动活塞的电机实现对epb释放行程的补偿。综上所述,本发明实施例能够实现大制动压力下的epb有效释放,有利于缓解车辆拖滞问题。

附图说明

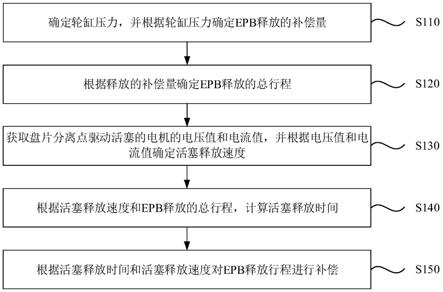

42.图1是本发明实施例提供的一种epb释放补偿控制方法的流程图;

43.图2是本发明实施例提供的另一种epb释放补偿控制方法的流程图;

44.图3是本发明实施例提供的又一种epb释放补偿控制方法的流程图;

45.图4是本发明实施例提供的又一种epb释放补偿控制方法的流程图;

46.图5是本发明实施例提供的一种epb释放补偿控制装置的结构示意图。

具体实施方式

47.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

48.在实际车辆的驻车制动释放过程中,发明人发现,当驾驶员踩踏制动踏板释放驻车时,由于驾驶员的踩踏压力具有随机性,因而不同大小的踩踏压力会导致epb卡钳活塞进一步被制动油压推动至不同的位置。基于此,相较于驾驶员未踩踏制动踏板的驻车释放场景,驾驶员用力踩踏制动踏板释放驻车,即大制动压力释放驻车可以使得制动盘与摩擦片接触更加紧密。假设在未踩踏制动踏板的驻车释放场景中,活塞能够回缩并使得制动盘与摩擦片恢复至恰好不接触的状态,此时,若不考虑因大制动压力而产生的活塞位移,在释放驻车时,活塞仍回缩与未踩踏制动踏板的驻车释放场景中相同的行程,则epb无法释放到位,制动盘与摩擦片也难以恢复至不接触状态,容易引发车辆拖滞等问题。

49.针对上述问题,假设在未踩踏制动踏板的驻车释放场景中,活塞能够回缩并使得制动盘与摩擦片恢复至恰好不接触的状态。图1是本发明实施例提供的一种epb释放补偿控制方法的流程图,本实施例可适用于具备epb系统的任意车辆的epb释放补偿控制场景,例如燃油车、混动车或电动车等,该方法可以但不限于由本发明实施例中的epb释放补偿控制装置作为执行主体来执行,该执行主体可以采用软件和/或硬件的方式实现。如图1所示,该epb释放补偿控制方法具体包括如下步骤:

50.s110、确定轮缸压力,并根据轮缸压力确定epb释放的补偿量。

51.其中,轮缸压力是指左后轮轮缸压力和右后轮轮缸压力,轮缸压力可以通过车辆内efc或abs泵中的压力传感器测量得以确定。

52.可知地,epb释放的补偿量是指,与大制动压力下活塞受制动油压推动而产生的位移对等的epb释放的补偿行程。可以理解的是,制动压力,也即驾驶员踩踏制动踏板的压力与轮缸压力成正比,制动压力越大,则轮缸压力越大。基于此,本实施例能够根据可表征制动压力大小的轮缸压力确定epb释放的补偿量。

53.s120、根据释放的补偿量确定epb释放的总行程。

54.其中,epb释放的总行程可以包括epb释放的补偿量。可知地,epb释放的补偿量与

epb释放的总行程成正比,epb释放的补偿量越大,则epb释放的总行程越大。

55.s130、获取盘片分离点驱动活塞的电机的电压值和电流值,并根据电压值和电流值确定活塞释放速度。

56.其中,盘片是指制动盘和摩擦片。

57.另外,盘片分离点是指在驾驶员未踩踏制动踏板的驻车释放场景中,制动盘与摩擦片恰好处于分离状态的时间点。基于此,盘片分离点驱动活塞的电机的电压值和电流值是指,在驾驶员踩踏制动踏板的驻车释放过程中,当epb释放时间达到盘片分离点时,驱动活塞的电机的电压值和电流值。

58.示例性地,驱动活塞的电机的电压值和电流值可以通过霍尔传感器获取,活塞释放速度的确定方法可以是根据获取的电压值和电流值获取驱动活塞的电机的转速,进而确定活塞释放速度。

59.s140、根据活塞释放速度和epb释放的总行程,计算活塞释放时间。

60.其中,活塞释放时间是指活塞释放的总时间,可知地,活塞释放时间是epb释放的总行程与活塞释放速度的商值。

61.s150、根据活塞释放时间和活塞释放速度对epb释放行程进行补偿。

62.其中,根据活塞释放时间和活塞释放速度对epb释放行程进行补偿是指,在活塞释放时间内,根据活塞释放速度所对应的电压值和/或电流值对驱动活塞的电机进行控制,电机适应性驱动活塞回缩,活塞的回缩行程即为epb释放的总行程,由此实现了对epb释放行程的补偿。

63.本发明实施例通过确定轮缸压力,并根据轮缸压力确定epb释放的补偿量;根据释放的补偿量确定epb释放的总行程;获取盘片分离点驱动活塞的电机的电压值和电流值,并根据电压值和电流值确定活塞释放速度;根据活塞释放速度和epb释放的总行程,计算活塞释放时间;根据活塞释放时间和活塞释放速度对epb释放行程进行补偿。

64.由此可见,本发明实施例巧妙地根据可表征制动压力的轮缸压力确定了epb释放的补偿量,进而能够确定epb释放的总行程。另外,在驾驶员未踩踏制动踏板的驻车释放场景中,盘片分离点意味着epb恰好得以释放,而在驾驶员踩踏制动踏板的驻车释放场景中,由于制动油压的推动作用,当epb释放时间达到盘片分离点时,摩擦片和制动盘仍处于接触状态,epb未被释放完全,此时,活塞需要继续回缩补偿量大小的位移才能实现epb完全释放。基于此,本发明实施例根据盘片分离点下驱动活塞的电机的电压及电流值,确定活塞释放速度,在总行程和活塞释放速度已知的基础上,能够进一步计算出活塞释放时间,通过活塞释放时间和活塞释放速度就能通过驱动活塞的电机实现对epb释放行程的补偿。综上所述,本发明实施例能够实现大制动压力下的epb有效释放,有利于缓解车辆拖滞问题。

65.在上述各实施例的基础上,以下对epb释放的补偿量,以及epb释放的总行程的具体确定方法进行说明,但不作为对本发明的限定。图2是本发明实施例提供的另一种epb释放补偿控制方法的流程图,如图2所示,该epb释放补偿控制方法具体包括如下步骤:

66.s210、确定轮缸压力,并根据轮缸压力查表获取epb释放的补偿量。

67.其中,查表是指查阅轮缸压力与epb释放的补偿量所构成的平面表格。示例性地,该平面表格的获取途径可以是实车标定,或者根据现有的车辆数据进行设定等。

68.可知地,当驾驶员踩踏制动踏板的压力较小时,轮缸压力较低,制动油压对活塞的

推动作用偏小,几乎不会对epb的有效释放产生影响,但是随着驾驶员踩踏制动踏板的压力逐渐增大,轮缸压力不断提高,制动油压对活塞的推动作用趋于明显,不利于实现epb的有效释放。基于此,可选地,在轮缸压力大于预设值时,轮缸压力越大,轮缸压力对应的补偿量越大;在轮缸压力小于预设值时,轮缸压力对应的补偿量为零。

69.可以理解的是,该预设值可以根据epb释放补偿的实际应用场景进行适应性改变,本发明实施例对此不进行限制。示例性地,表一是本发明实施例提供的一种轮缸压力与epb释放的补偿量所构成的平面表格,在该平面表格中,轮缸压力的单位是bar,epb释放的补偿量的单位为μm。

70.表一

71.轮缸压力epb释放的补偿量50200401516023780307100375

72.参见表一,在该表格中,预设值为20bar。可知地,在轮缸压力大于20bar时,轮缸压力越大,轮缸压力对应的补偿量越大;在轮缸压力小于或等于20bar时,轮缸压力对应的补偿量为零。可以理解的是,当轮缸压力在20bar至40bar之间时,epb释放的补偿量在0μm到151μm之间;适应性地,当轮缸压力位于其他数值区间时,epb释放的补偿量能够对应改变,在此不再赘述。

73.除此以外,本实施例根据轮缸压力查表获取的epb释放的补偿量,精度更高,有利于实现大制动压力下的epb有效释放,进而缓解车辆拖滞问题。

74.s220、根据补偿量、基准量和安全量确定epb释放的总行程。

75.其中,基准量是在轮缸压力为零,并且盘片恰好分离时,epb释放的基准行程,安全量是在轮缸压力为零,并且盘片恰好分离时,为防止盘片接触所设置的epb释放的安全行程。

76.可知地,轮缸压力为零说明驾驶员未踩踏制动踏板,盘片恰好分离说明此时epb的释放时间为盘片分离点。基于此,基准量即为驾驶员未踩踏制动踏板工况下,盘片分离点时活塞总共回缩的行程;安全量即为驾驶员未踩踏制动踏板工况下,盘片分离点时,为防止盘片因车辆自身因素或外界环境因素再次接触所设置的活塞回缩的安全余量,例如车辆自身震动、道路颠簸等情况。

77.可以理解的是,基准量和安全量可以根据epb释放补偿的实际应用场景进行适应性改变,本发明实施例对此不进行限制。示例性地,基准量可以是1mm,安全量可以是0.1mm~0.15mm。

78.s230、获取盘片分离点驱动活塞的电机的电压值和电流值,并根据电压值和电流值确定活塞释放速度。

79.s240、根据活塞释放速度和epb释放的总行程,计算活塞释放时间。

80.s250、根据活塞释放时间和活塞释放速度对epb释放行程进行补偿。

81.综上,本发明实施例根据轮缸压力查表能够获取高精度的epb释放的补偿量,通过设置基准量和安全量能够实现大制动压力下的epb有效释放,并能防止因车辆自身因素或外界环境因素导致的盘片分离后再次接触工况的产生,有利于缓解车辆拖滞问题。

82.在上述各实施例的基础上,以下对活塞释放速度的具体确定方法进行说明,但不作为对本发明的限定。图3是本发明实施例提供的又一种epb释放补偿控制方法的流程图,如图3所示,该epb释放补偿控制方法具体包括如下步骤:

83.s301、确定轮缸压力,并根据轮缸压力查表获取epb释放的补偿量。

84.s302、根据补偿量、基准量和安全量确定epb释放的总行程。

85.s303、将当前时刻的电机电流作为电机电流的原始值。

86.其中,当前时刻是指epb释放过程中每一时刻。可以理解的是,在epb释放过程中,活塞受电机驱动回缩而使得摩擦片逐渐远离制动盘;在盘片尚未分离时,盘片相互挤压会间接影响电机转子的运转,此时,电机电流的波形会产生一电流尖峰;随着盘片挤压程度的持续降低,电机的电流波形逐渐趋于平稳。由此可知,本实施例需要对epb释放过程中每一时刻的电机电流进行判断,并对应确定每一时刻的电机电流的原始值。

87.s304、取预设时长为一个周期,将当前时刻之前预设周期数的电机电流的平均值作为电机电流输入值。

88.其中,预设时长和预设周期数可以根据epb释放补偿的精度和实际工况进行适应性调整,本发明实施例对此不进行限制。示例性地,预设时长可以是10ms,预设周期数可以是10,基于此,假设当前时刻的前10个周期的电机电流分别是a1、a2、a3、a4、a5、a6、a7、a8、a9和a10,电机电流输入值为a0,则a0=(a1 a2 a3 a4 a5 a6 a7 a8 a9 a10)/10。可以理解的是,该预设周期数的电机电流可以优选设定为临近当前时刻,且在当前时刻之前的预设周期数的电机电流,以提高epb释放补偿的精度。

89.s305、获取当前时刻之前预设个数的电机电流输入值的最大值及最小值。

90.其中,预设个数也可以根据epb释放补偿的精度和实际工况进行适应性调整,例如预设个数可以是20。同样地,该预设个数的电机电流输入值可以优选设定为临近当前时刻,且在当前时刻之前的预设个数的电机电流输入值,以提高epb释放补偿的精度。

91.s306、将电机电流输入值的最大值与最小值差值的绝对值作为电机电流的波动值。

92.其中,电机电流的波动值用于表征电机电流的波动情况。此外,电机电流输入值的最大值与最小值差值可以是最大值减去最小值,或者可以是最小值减去最大值,若假设电机电流输入值的最大值为a1,电机电流输入值的最小值为a2,电机电流的波动值为

△

a,则

△

a=|a1-a2|=|a2-a1|。

93.s307、在原始值和波动值满足预设条件时,确定盘片分离,原始值即为盘片分离点的电流值。

94.其中,预设条件可以根据盘片分离时的原始值和波动值进行设置,该预设条件的确定方法可以但不限于是实车标定。另外,确定盘片分离是指,确定epb释放时间达到盘片分离点。

95.在一些实施例中,可选地,在原始值和波动值满足预设条件时,确定盘片分离,包括:在原始值不大于第一电流预设值,并且波动值不大于第二电流预设值时,确认盘片分

离。

96.示例性地,第一电流预设值可以是0.6a或0.8a,第二电流预设值可以是5a或6a等。

97.s308、获取盘片分离点所对应的电压值。

98.其中,由于不同车辆所对应的工作电压不尽相同,车辆工作电压会影响盘片分离点所对应的电压值,因而本实施例可以根据盘片分离点所对应的电压值对第一电流预设值进行分段设置,当盘片分离点所对应的电压值低于9v时,第一电流预设值可以设定为0.6a,当盘片分离点所对应的电压值高于9v时,第一电流预设值可以设定为0.8a。

99.基于此,s308可以与s303同步执行。在一些实施例中,若盘片分离点所对应的电压值低于9v,则当原始值不大于0.6a,并且波动值不大于6a时,确认此时的epb释放时间达到了盘片分离点。

100.s309、根据电压值计算第一活塞释放速度,根据电流值计算第二活塞释放速度,并取第一活塞释放速度和第二活塞释放速度中的较大值作为活塞释放速度。

101.其中,可知地,第一活塞释放速度的单位是μm/ms/mv,第二活塞释放速度μm/ms/ma。

102.可以理解的是,盘片分离点所对应的电压值理论上应当与盘片分离点的电流值相互对应。然而,根据现有车辆的内部结构,该电压值和电流值大多采用两独立通道进行单独测量,因此,实际工况下测得的电压值和电流值往往难以完全对应。由此可见,本实施例将第一活塞释放速度和第二活塞释放速度中的较大值作为活塞释放速度,能够有效缩短活塞释放的时间,有利于提高epb释放的效率。

103.s310、根据活塞释放速度和epb释放的总行程,计算活塞释放时间。

104.s311、根据活塞释放时间和活塞释放速度对epb释放行程进行补偿。

105.综上所述,本发明实施例在实现大制动压力下的epb有效释放,缓解车辆拖滞问题的基础上,通过确定盘片分离点的电机电压值、电机电流的原始值和波动值,进一步确定了活塞释放速度,有利于缩短活塞释放的时间,提高epb释放的效率。

106.在上述各实施例的基础上,以下对轮缸压力的具体确定方法进行说明,但不作为对本发明的限定。图4是本发明实施例提供的又一种epb释放补偿控制方法的流程图,如图4所示,该epb释放补偿控制方法具体包括如下步骤:

107.s401、在预设监控时间内,持续判断轮缸监测压力是否可信。

108.其中,轮缸监测压力是指每一周期的轮缸压力变化情况;轮缸监测压力是否可信是指每一周期的轮缸压力变化过程中,轮缸压力是否超出或低于一定限值;预设监控时间可以根据epb释放补偿的精度需求进行适应性改变,本发明实施例对此不进行限制。示例性地,预设监控时间可以是0.5s,则当预设时长为10ms时,在预设监控时间内,持续判断轮缸监测压力是否可信是指,在0.5s内,每10ms判断一次轮缸压力的变化情况是否超出轮缸压力的限值。

109.可以理解的是,由于驾驶员踩踏制动踏板的用力过程具有随机性,因而需要对轮缸监测压力进行持续判断。

110.s402、持续获取当前周期内轮缸监测压力的最大值。

111.其中,当轮缸监测压力可信,预设监控时间是0.5s,预设时长为10ms时,持续获取当前周期内轮缸监测压力的最大值是指,在0.5s内,每10ms获取一次当前10ms内的轮缸压

力最大值。

112.s403、持续对轮缸监测压力的最大值和上一周期的轮缸监测压力进行比较,将预设监控时间内轮缸监测压力的最大值作为轮缸压力,并根据轮缸压力查表获取epb释放的补偿量。

113.其中,持续对轮缸监测压力的最大值和上一周期的轮缸监测压力进行比较是指,持续比较当前周期轮缸监测压力的最大值和上一周期的轮缸监测压力。

114.s404、根据补偿量、基准量和安全量确定epb释放的总行程。

115.s405、将当前时刻的电机电流作为电机电流的原始值。

116.s406、取预设时长为一个周期,将当前时刻之前预设周期数的电机电流的平均值作为电机电流输入值。

117.s407、获取当前时刻之前预设个数的电机电流输入值的最大值及最小值。

118.s408、将电机电流输入值的最大值与最小值差值的绝对值作为电机电流的波动值。

119.s409、在原始值和波动值满足预设条件时,确定盘片分离,原始值即为盘片分离点的电流值。

120.s410、获取盘片分离点所对应的电压值。

121.s411、根据电压值计算第一活塞释放速度,根据电流值计算第二活塞释放速度,并取第一活塞释放速度和第二活塞释放速度中的较大值作为活塞释放速度。

122.s412、根据活塞释放速度和epb释放的总行程,计算活塞释放时间。

123.s413、根据活塞释放时间和活塞释放速度对epb释放行程进行补偿。

124.可知地,轮缸监测压力越大,说明该周期驾驶员踩踏制动踏板的压力越大,轮缸压力也越大,电机驱动活塞使摩擦片贴近制动盘的位移越大,盘片接触越紧密,epb释放的补偿量越多。由此可见,本发明实施例通过将轮缸监测压力的最大值作为轮缸压力,能够确保根据epb释放的补偿量确定的epb释放的总行程回缩活塞,可以使得摩擦片与制动盘完全分离,有利于实现大制动压力下的epb有效释放,缓解车辆拖滞问题。

125.图5是本发明实施例提供的一种epb释放补偿控制装置的结构示意图,该装置可以由软件和/或硬件的方式实现。如图5所示,本实施例提供的epb释放补偿控制装置包括补偿量确定模块510、总行程确定模块520、速度确定模块530、时间计算模块540和补偿模块550。

126.补偿量确定模块510,用于确定轮缸压力,并根据轮缸压力确定epb释放的补偿量;总行程确定模块520,用于根据释放的补偿量确定epb释放的总行程;速度确定模块530,用于获取盘片分离点驱动活塞的电机的电压值和电流值,并根据电压值和电流值确定活塞释放速度;时间计算模块540,用于根据活塞释放速度和epb释放的总行程,计算活塞释放时间;补偿模块550,用于根据活塞释放时间和活塞释放速度对epb释放行程进行补偿。

127.可选地,补偿量确定模块具510体用于根据轮缸压力查表获取epb释放的补偿量。

128.可选地,在轮缸压力大于预设值时,轮缸压力越大,轮缸压力对应的补偿量越大;在轮缸压力小于预设值时,轮缸压力对应的补偿量为零。

129.可选地,总行程确定模块520具体用于根据补偿量、基准量和安全量确定epb释放的总行程。

130.其中,基准量是在轮缸压力为零,并且盘片恰好分离时,epb释放的基准行程,安全

量是在轮缸压力为零,并且盘片恰好分离时,为防止盘片接触所设置的epb释放的安全行程。

131.可选地,速度确定模块530具体用于,获取电机电流的原始值和波动值;在原始值和波动值满足预设条件时,确定盘片分离,原始值即为盘片分离点的电流值;获取盘片分离点所对应的电压值;根据电压值计算第一活塞释放速度,根据电流值计算第二活塞释放速度,并取第一活塞释放速度和第二活塞释放速度中的较大值作为活塞释放速度。

132.可选地,速度确定模块530具体还用于,在原始值不大于第一电流预设值,并且波动值不大于第二电流预设值时,确认盘片分离。

133.可选地,速度确定模块530具体还用于,将当前时刻的电机电流作为电机电流的原始值;取预设时长为一个周期,将当前时刻之前预设周期数的电机电流的平均值作为电机电流输入值;获取当前时刻之前预设个数的电机电流输入值的最大值及最小值;将电机电流输入值的最大值与最小值差值的绝对值作为电机电流的波动值。

134.可选地,补偿量确定模块510具体还用于,在预设监控时间内,持续判断轮缸监测压力是否可信;持续获取当前周期内轮缸监测压力的最大值;持续对轮缸监测压力的最大值和上一周期的轮缸监测压力进行比较,将预设监控时间内轮缸监测压力的最大值作为轮缸压力。

135.本发明实施例通过补偿量确定模块,确定轮缸压力,并根据轮缸压力确定epb释放的补偿量;通过总行程确定模块,根据释放的补偿量确定epb释放的总行程;通过速度确定模块,获取盘片分离点驱动活塞的电机的电压值和电流值,并根据电压值和电流值确定活塞释放速度;通过时间计算模块,根据活塞释放速度和epb释放的总行程,计算活塞释放时间;通过补偿模块,根据活塞释放时间和活塞释放速度对epb释放行程进行补偿。

136.由此可见,该装置巧妙地根据可表征制动压力的轮缸压力确定了epb释放的补偿量,进而能够确定epb释放的总行程。另外,在驾驶员未踩踏制动踏板的驻车释放场景中,盘片分离点意味着epb恰好得以释放,而在驾驶员踩踏制动踏板的驻车释放场景中,由于制动油压的推动作用,当epb释放时间达到盘片分离点时,摩擦片和制动盘仍处于接触状态,epb未被释放完全,此时,活塞需要继续回缩补偿量大小的位移才能实现epb完全释放。基于此,该装置根据盘片分离点下驱动活塞的电机的电压及电流值,确定活塞释放速度,在总行程和活塞释放速度已知的基础上,能够进一步计算出活塞释放时间,通过活塞释放时间和活塞释放速度就能通过驱动活塞的电机实现对epb释放行程的补偿。综上所述,本发明实施例能够实现大制动压力下的epb有效释放,有利于缓解车辆拖滞问题。

137.本发明实施例还提供了一种车辆,集成有本发明任意实施例所提供的epb释放补偿控制装置,其技术原理和实现的效果类似,不再赘述。

138.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。