1.本发明涉及工业废水处理工艺技术领域,具体涉及一种高盐废水零排放处理工艺。

背景技术:

2.高盐废水来源广泛,主要来源于生产生活中,如海水的利用、工业生产中高硝酸盐工业、金属精炼和鱼罐头的生产、湿石灰石膏脱硫制造、离子交换和垃圾填埋场渗滤等过程都会产生高盐废水。由于高盐废水除了含有大量难以去除的各类污染物外,所含高浓度盐对微生物生长会产生抑制作用,需要处理后才能进行排放。目前的处理方法包括絮凝沉淀、化学中和、cod去除等,减少废水中的悬浮物及有害物质,但处理后的废水含盐量仍然很高,直接排放易造成二次污染,如何实现高盐废水的零排放就显得尤为重要。

3.现有技术cn108910999a公布了利用锅炉烟气废热进行蒸发浓缩蒸干废水的零排放装置,采用电厂锅炉烟气废热对工业废水进行加热蒸发浓缩蒸干废水,在塔内废水水雾与烟气充分接触换热,全部蒸干,灰分随烟气返回主烟道经电除尘器除去,分离出的固体排到缓冲灰罐,定期泵出落入缓冲灰罐内的灰分,实现高盐废水的“零排放”。但现有技术仍然存在如下问题:

4.1)热源单一,采用电厂不同温度范围的烟气,通过换热对废水进行加热,实现废水蒸发浓缩以及蒸发干燥。但当生产车间不具备低温烟气使用条件,如在烟气温度过低、烟气流量小、车间不允许使用烟气等条件下,无法实现废水处理系统的热源获取;

5.2)废水的浓缩阶段和干燥阶段均通过废水喷雾与低温烟气直接接触混合完成热交换,热能损耗大;从废水蒸发出的水蒸汽往往以蒸汽形式直接排放,使得废水中的水资源利用率低;

6.3)现有技术中接触混合后的烟气夹杂较多废水固形物,为后续烟气处理增加难度;且烟气处理过程中将喷雾干燥后的固形物直接以灰分形式排出或再利用,其中含有影响部分化学元素,特别是氯离子,对灰分的再利用造成影响;

7.4)现有技术中蒸发系统中人工参与程度过低,系统运行过程中,运行条件无法进行相应调节,在此前提下,一旦运行环境出现波动,将会导致运行过程出错,影响运行结果甚至损坏运行设备。

技术实现要素:

8.本发明意在提供一种高盐废水零排放处理工艺,以解决现有技术中使用烟气与废水直接接触混合使得烟气中热能损耗大,且使用后的烟气中因夹杂过多废水固形物而增加处理能耗的技术问题。

9.为达到上述目的,本发明采用如下技术方案:一种高盐废水零排放处理工艺,包括如下步骤:

10.s1:换热,热源对水进行加热,形成的水蒸汽与废水进行热交换;

11.s2:浓缩,s1中换热后的废水在蒸发单元中蒸发,获得水蒸汽和浓缩废水;

12.s3:冷凝回收,s1和s2中的水蒸汽在换热后由冷凝单元进行回收和再利用,回收管路上的手动阀用于人工干预系统运行;

13.s4:干燥,s2中的浓缩废水经高温干燥形成固化灰渣;

14.s5:收集,收集s4中的固化灰渣。

15.本方案的原理及优点是:

16.1、本方案高盐废水通过与水蒸汽换热及蒸发浓缩,形成高温水蒸汽和浓缩废水,随后对浓缩废水进行高温干燥,完全去除废水中的水分,获得固化灰渣,从而实现废水的零排放。

17.2、与现有技术低温烟气多次与废水接触混合形成夹杂固化灰渣的烟气,本方案前端换热采用水作为换热介质,将低温烟气中的热能传递给废水,使得废水完成换热和蒸发浓缩;只在干燥阶段使用高温烟气接触混合废水雾滴,形成夹杂固化灰渣的烟气,明显降低烟气与废水直接接触混合的次数,且本方案中产生的固化灰渣大部分直接收集,少部分夹杂在烟气中需要处理,降低了分离烟气和固化灰渣的处理能耗,从而节约能源资源。

18.3、本方案串联设置多级蒸发装置,梯度利用水蒸汽的热能,提升能源利用率;过程中使用的介质水和废水中蒸发出的水蒸汽均通过冷凝单元进行回收利用,提升废水中水资源的利用率。而废水干燥后的固化灰渣单独收集、集中处理,一方面实现固化灰渣的回收利用,另一方面有效避免现有技术中直接将废水固化灰渣混入粉煤灰,使得废水中的化学元素进入粉煤灰,特别是氯离子,影响粉煤灰质量和再利用。

19.优选的,s1中热源包括主热源和与主热源配合的备用热源,主热源为低温烟气或低温热媒水,备用热源为高温蒸汽。采用上述方案,低温烟气、低温热媒水和高温蒸汽能相互补充,作为热源对废水进行换热蒸发;热源相互补充使得热源来源稳定,便于在不具备烟气使用条件下也能连续处理废水,提高废水处理效率。

20.优选的,s2中蒸发单元为串联的多级蒸发装置,蒸发装置包括管道连接成环的分离器、循环泵和换热器,上一级分离器与下一级换热器的连接管道形成水蒸汽通道,上一级分离器和下一级分离器的连接管道形成浓缩废水通道。采用上述方案,便于热能的梯级利用,提高能源利用率。

21.优选的,s2中蒸发单元内各级蒸发装置的蒸发压力为0.01~0.1mpa,蒸发装置设置有三级,各级蒸发装置的蒸发压力和蒸发温度沿废水输送方向依次递减,各级蒸发装置的蒸发温度依次为75~85℃、60~70℃和50~60℃。采用上述方案,废水在进入低压环境时,由于低压使得废水沸点降低,废水温度高于废水在该压力下的沸点,使得废水中水蒸汽迅速沸腾汽化,实现废水中水的蒸发,形成水蒸汽和浓缩废水。

22.优选的,s3中回收的水再次用于s1中换热和车间其他供给水。采用上述方案,前端换热阶段的水在冷凝后再次进入前端换热阶段;蒸发浓缩阶段蒸发的水蒸汽在换热结束后进入冷凝单元,用于设备冲洗和供给车间其他用水;冲洗水收集在废水池中,随废水再进入蒸发系统,实现水的循环利用,提高水资源利用率。

23.优选的,s3中手动阀位于冷凝单元与第二级蒸发装置、第三级蒸发装置中换热器的连接管道上。采用上述方案,便于操作者对整个系统进行人为调控,使系统在运行中也能根据现场运行环境及运行条件波动进行相应调整,便于整个系统安全、稳定的运行。

24.优选的,s4中干燥前还包括废水增稠阶段,废水增稠阶段的运行压力为0.01~0.1mpa。采用上述方案,便于进一步浓缩废水,使得废水在干燥前达到一定的浓度。

25.优选的,s4中增稠阶段与干燥阶段之间设有缓冲阶段,缓冲阶段对废水进行搅拌均质和循环。采用上述方案,高浓度废水在管道中保持大流量循环冲刷,有效避免高浓度废水在浓液缓冲箱和输送管道中沉积而造成设备堵塞,进而影响废水的连续处理。

26.优选的,s4中高温干燥为利用高温烟气对高浓度废水雾滴进行加热干燥。采用上述方案,雾滴增加加热表面积,便于废水充分加热干燥形成固化灰渣。

27.优选的,s4中雾滴直径为40~60μm。采用上述方案,使高浓度废水充分干燥。

附图说明

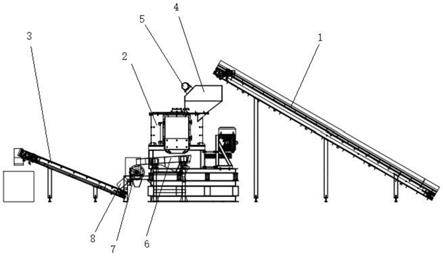

28.图1为本发明实施例的系统流程图。

具体实施方式

29.下面通过具体实施方式进一步详细说明:

30.说明书附图中的附图标记包括:换热单元1、前端换热器11、高温蒸汽管道12、蒸发单元2、第一级换热器211、第一级分离器212、第一级循环泵213、第二级换热器221、第二级分离器222、第二级循环泵223、第三级换热器231、第三级分离器232、第三级循环泵233、换热器24、循环泵25、分离器26、干燥塔3、烟气进口31、烟气出口32、管式除尘器33、烟气系统331、气力输灰系统35、冷凝单元4、首端冷凝器411、首端冷凝罐412、首端气液分离器413、尾端冷凝器421、尾端冷凝罐422、尾端气液分离器423、冷却塔43、真空泵44、第一手动阀51、第二手动阀52、废水池6、浓液缓冲箱7、搅拌器71、循环管道72、介质雾化喷枪73、喷头74、渣仓8、增稠罐9、冲洗管道10。

31.实施例1

32.利用高盐废水零排放处理工艺处理高盐废水时,主要依托于零排放处理系统完成,零排放处理系统如图1所示,包括管道连接的换热单元1、蒸发单元2、冷凝单元4、干燥单元和收集单元,换热单元1包括并联的前端换热器11和高温蒸汽管道12,其中前端换热器11为烟气换热器或管式换热器,前端换热器11和高温蒸汽管道12出口端汇集为换热管道。

33.蒸发单元2包括串联的多级蒸发装置,本实施例具体为三级蒸发装置,沿废水流动方向依次为第一级蒸发装置、第二级蒸发装置和第三级蒸发装置;每级蒸发装置均包括管道连接成环的分离器、循环泵和换热器,第一级换热器211进口端与换热管道连接;分离器均设有废水入口、蒸汽出口和废水出口,上一级分离器的蒸汽出口与下一级换热器管道连接,上一级分离器的废水出口与下一级分离器管道连接,第一级分离器212的废水入口管道连接有废水池6;冷凝单元4包括管道连接的冷凝器、冷凝罐和冷却塔43,冷凝罐管道连接有气液分离器,气液分离器连接真空泵44;本实施例中冷凝器具体分为首端冷凝器411和尾端冷凝器421;冷凝罐具体分为首端冷凝罐412和尾端冷凝罐422;冷凝器具体分为首端气液分离器413和尾端气液分离器423。第一级分离器212与首端冷凝器411进口端管道连接,首端冷凝罐412出口端与前端换热器11进口端管道连接,第三级分离器232的蒸汽出口与尾端冷凝器421管道连接;第二级换热器221和第三级换热器231与尾端冷凝罐422管道连接,管道上分别设有第一手动阀51和第二手动阀52;尾端冷凝罐422出口端与各设备间均连接有冲

洗管道10。

34.每一级分离器、首端冷凝罐412和尾端冷凝罐422上均安装有压力计、温度计和液位计。

35.第三级分离器232的废水出口与干燥单元之间依次管道连接有增稠罐9、浓液缓冲箱7和循环装置,浓液缓冲箱7内设有搅拌器71,循环装置包括泵和循环管道72。浓液缓冲箱7与干燥单元间并联多条输送管道,本实施例具体为四条输送管道,管道上均设有介质雾化喷枪73和喷头74。干燥单元包括干燥塔3,喷头74位于干燥塔3内,干燥塔3设有烟气进口31、烟气出口32和灰渣出口,沿烟气排出方向在烟气出口32处管道连接有管式除尘器33和烟气系统331;灰渣出口管道连接有气力输灰系统35,气力输灰系统35和管式除尘器33均与收集单元的渣仓8管道连接。

36.一种高盐废水零排放处理工艺,包括如下步骤:

37.s1:换热,配合使用主热源和备用热源加热水,形成的水蒸汽进入第一级换热器211与废水进行热交换。

38.主热源为低温烟气或低温热媒水,前端换热器11为烟气换热器或管式换热器。其中低温烟气通过烟气换热器加热水,低温热媒水通过管式换热器加热水,管式换热器便于在不具备低温烟气使用条件时为废水的换热提供热源;当车间均无低温烟气和低温热媒水供应时,可采用高温蒸汽管路中的电厂高温蒸汽对废水进行换热,完成废水的持续换热蒸发。备用热源为电厂高温蒸汽管道12输送的高温蒸汽。

39.s2:浓缩,进入蒸发单元2的废水在第一级换热器211中与水蒸汽换热,换热后的废水在第一级分离器212中低压蒸发出水蒸汽,水蒸汽进入第二级换热器221与废水换热后沿管道输送至尾端冷凝罐422;换热后的废水在第二级分离器222中完成蒸发,蒸发出的水蒸汽进入第三级换热器231与废水进行换热后沿管道输送至尾端冷凝罐422;串联设置的三级蒸发装置便于梯度使用进入蒸发单元2的热能对废水持续进行浓缩。

40.三级分离器上的压力计均用于显示系统运行的真空度,较低的真空度(低压)便于提高多效蒸发系统内蒸汽的汽化潜能,因此在系统正常运行条件下,三级分离器上压力计的参数范围均为0.01~0.1mpa,且压力计和温度计的参数范围沿着废水流动方向依次递减,系统运行过程中下一级蒸发装置内压力低于上一级蒸发装置均符合系统运行参数要求,便于热能的梯级利用;三级分离器内温度计的参数范围沿废水流动方向依次为75~85℃、60~70℃和50~60℃。随着废水输送离开蒸发系统,蒸发系统的压力升高,温度随之升高,造成系统中废水蒸发浓缩效率降低。此时,操作者可通过手动调节第一手动阀51和第二手动阀52的阀门开度,从而调节尾端气液分离器423上的真空泵44抽取空气的速度,从而调节分离器内真空度,使得分离器的温度和压力恢复正常。

41.具体的,当第二级分离器222上压力计显示数据高于第一级分离器212上压力计显示数据,或第二级分离器222上温度高于70℃,均微调以拧松第二手动阀52,增大第二手动阀52的阀门开度,加快尾端气液分离器423上的真空泵44抽取第二级分离器222内空气速度,降低第二级分离器222内压力和温度,使其恢复正常。

42.当第二级分离器222上压力计显示数据低于第三级分离器232上压力计显示数据,或第二级分离器222上温度低于60℃,均微调以拧紧第二手动阀52,减小第二手动阀52的阀门开度,减缓尾端气液分离器423上的真空泵44抽取第二级分离器222内空气速度,升高第

二级分离器222内压力和温度,使其恢复正常。

43.当第一级分离器212上压力计显示数据高于0.1mpa,或第二级分离器222上温度高于85℃,均微调以拧松第一手动阀51,增大第一手动阀51的阀门开度,加快尾端气液分离器423上的真空泵44抽取第一级分离器212内空气速度,降低第一级分离器212内压力和温度,使其恢复正常。

44.当第一级分离器212上压力计显示数据低于第二级分离器222上压力计显示数据,或第二级分离器222上温度低于75℃,均微调以拧紧第一手动阀51,减小第一手动阀51的阀门开度,减缓尾端气液分离器423上的真空泵44抽取第一级分离器212内空气速度,升高第一级分离器212内压力和温度,使其恢复正常。

45.s3:冷凝回收,s1和s2中的介质水和水蒸汽在换热后管道输送至冷凝单元4,在冷却塔43和气液分离器的作用下,完成冷却并收集在冷凝罐中,再循环为前端换热器11的介质水、设备冲洗水和车间其他供给水。

46.其中进入第一级换热器211中的水蒸汽在与废水换热后,经首端冷凝器411和首端冷凝罐412收集并循环进入前端换热器11中,实现介质水的循环利用。废水在蒸发装置中蒸发出的水蒸汽与废水换热后经管道输送至尾端冷凝罐422,而后经冲洗管道10对设备进行冲洗或供给车间其他用水,冲洗水收集在废水池6中,再随废水进入多级蒸发装置,实现水的循环利用,提高水资源利用率。

47.s4:干燥,经蒸发装置浓缩后的废水,在增稠罐9内继续蒸发浓缩后进入浓液缓冲箱7完成均质和循环输送防堵塞,最后以雾滴(直径40~60μm)的形式与自烟气进口31进入干燥塔3的高温烟气接触混合完成加热干燥,形成固化灰渣。

48.s5:收集,大部分固化灰渣落入经灰渣出口进入气力输灰系统35,而后定期泵入渣仓8等待集中处理;小部分固化灰渣与换热后的烟气形成混合烟气,混合烟气自烟气出口32进入烟道后在管式除尘器33的作用下收集固化灰渣,剩余烟气则继续进入烟气系统331进行后续处理,收集到的固化灰渣则进入渣仓8等待集中处理。

49.以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。