1.本技术涉及隔膜泵的领域,尤其是涉及一种防管道阻塞的隔膜泵。

背景技术:

2.隔膜泵是在往复式活塞泵的基础上,增加隔膜室演变而来,其工作原理及基本结构综合了活塞泵输出压力高、坚固耐用和隔膜室结构简单、耐腐蚀等优点,又克服了活塞泵密封件易磨损和隔膜室本身无动力源的不足,从而被广泛应用。

3.现有技术通常是将隔膜泵的进液管设置在底部,出液管设置在顶部液体流向为由下向上。在处理带有固体颗粒物的液体时,固体颗粒物会在隔膜泵的底部流道内产生沉淀,导致流道流通面积减小,液体流量变小,隔膜泵在继续工作时,隔膜在抽取流道内的液体时腔室内无法迅速冲入液体,容易导致隔膜会被过度拉伸,存在隔膜发生破裂的隐患。

4.针对上述中的相关技术,发明人提供了一种防管道阻塞的隔膜泵。

技术实现要素:

5.为了预防隔膜泵进液管道发生阻塞,导致隔膜发生破裂,本技术提供一种防管道阻塞的隔膜泵,可以预防固体颗粒物在进液管内发生沉淀影响流通面积,具有减小对隔膜造成破坏的效果。

6.本技术提供的一种防管道阻塞的隔膜泵采用如下的技术方案:

7.一种防管道阻塞的隔膜泵,包括竖直设置的隔膜室,还包括设置在所述隔膜室上方的进液管和设置于所述隔膜室下方的出液管,所述进液管与所述出液管处均设置有单向阀。

8.通过采用上述技术方案,将进液管设置在隔膜室的上方,出液管设置在隔膜室的下方,当液体自进液管进入隔膜室时,液体向下流动,进液管拐角处的固体颗粒物会随着液体向下流动,液体流向与固体颗粒物的重力方向一致,固体颗粒物不易在进液管的拐角处发生沉淀,有效预防了进液管被沉淀物堵塞,保障了液体的流量,预防隔膜在工作过程中过度拉伸,延长隔膜泵的使用寿命。

9.可选的,所述单向阀包括阀体、阀芯和弹性件,所述阀体上设有进液口和出液口,所述弹性件设置在所述阀体上,所述弹性件将所述阀芯压在所述进液口上,所述阀芯密封所述进液口。

10.通过采用上述技术方案,通过弹性件将阀芯压紧在进液口处进行密封,在进液过程中,液体克服弹性件的弹力推开阀芯进入隔膜泵,反之,液体回流时会将阀芯抵紧在进液口,使密封更紧密,从而实现液体单向流通。

11.可选的,所述单向阀设置为单向球阀,所述阀芯设置为球形的球芯,所述弹性件设置为弹簧,所述弹性件一端固定在所述阀体上,所述弹性件的另一端固定所述球芯,所述进液口处设置有与所述球芯配合的密封座。

12.通过采用上述技术方案,将阀芯设置为球形,通过弹簧将球芯抵紧进液口,这种单

向阀结构简单、成本低,在球芯与进液口之间设置密封座,使密封更加严密。

13.可选的,所述单向阀设置为球冠球阀,所述球冠球阀还包括安装在所述阀体上的安装支架、安装在安装支架上的导向杆,所述阀芯设置为滑动安装在导向杆上的球冠阀芯,所述导向杆与所述进液口同轴设置,所述球冠阀芯密封所述进液口,所述弹性件设置为弹簧,所述弹性件套设在所述导向杆上,所述弹性件的两端分别抵接所述安装支架与所述球冠阀芯。

14.通过采用上述技术方案,在阀芯上设置导向杆,使导向杆对球冠阀芯的移动轨迹进行限制,令球冠阀芯沿进液口的轴向方向竖直升降,球冠阀芯与进液口的相对位置稳定,密封更可靠。

15.可选的,所述球冠阀芯的密封面设置为球面,在所述进液口处还设置有与球冠阀芯相配的密封座。

16.通过采用上述技术方案,球冠阀芯的密封面设置为球形,液体中的固体颗粒物不容易沉淀在密封面上,球冠阀芯的密封更可靠,同时,在进液口处设置密封座,密封更严密。

17.可选的,所述球冠球阀在所述出液管处串联设置有多个。

18.通过采用上述技术方案,在一些危险工艺中液体需要持续流动不能产生回流,串联设置多个球冠球阀可以大概率的减小固体颗粒物附着在密封面上,导致单向阀关闭不严的可能性,预防液体发生回流。

19.可选的,所述单向阀设置为浮球阀,所述浮球阀包括阀体和空心结构的浮球,所述阀体的主体结构为球状的壳体,所述阀体上设有进液口和出液口,所述浮球安装在所述阀体内,所述浮球密封所述进液口。

20.通过采用上述技术方案,利用空心浮球自身的浮力悬浮在进液口处进行密封,当液体发生回流时,液体挤压浮球,使浮球贴合进液口实现密封,当需要进液时,液体较为轻松的便可推开浮球进入隔膜泵,这种单向阀结构简单、液体的流通阻力更小,隔膜受到的拉扯力更小,有助于延长隔膜的使用寿命。

21.可选的,所述浮球阀还包括密封座,所述密封座安装在所述进液口处,所述密封座靠近所述浮球的一端同轴设置有圆环状的凸缘,所述凸缘的孔径由所述密封座到所述浮球逐渐增大,所述凸缘的孔径均大于所述密封座的孔径。

22.通过采用上述技术方案,在密封座靠近浮球的一端设置凸缘,由于凸缘的孔径均大于密封座的孔径,浮球会分别与凸缘和密封座接触,形成两道密封结构,密封更严密,同时,由于凸缘的孔径逐渐增大,增大了密封座端部的开口面积,可对浮球进行导向,使浮球可以快速贴合密封座进行密封。

23.可选的,所述阀体的主体结构为球状的壳体,所述浮球阀还包括设置在出液口处限制浮球开启距离的限位套,所述限位套为圆柱状套筒,所述限位套一端固定在所述出液口处,限位套与所述进液口同轴设置,所述限位套周侧开设有若干出液孔,所述出液孔的截面积之和大于所述出液口的截面积。

24.通过采用上述技术方案,在出液口处设置限位套,从而限制浮球在隔膜泵泵液过程中的开启位置,浮球位于阀体中间时,不会影响进液口和出液口的流通面积,液体的流速最快,限位套使浮球不会过于靠近出液口,预防浮球在阀体内位置不断变化影响液体流速,导致隔膜过度拉扯,可以减小对隔膜造成的损坏,同时,限位套上的出液孔截面积之和大于

出液口截面积,可以使限位套的设置不会减小液体的流通面积,保障流量足够大。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.通过将进液管设置在隔膜泵上方,将出液管设置在隔膜泵下方,改变液体的流通方向,使液体通过进液管的拐角后向下流动,液体的流通方向与液体中固体颗粒物的重力方向一致,固体颗粒物可以顺利的被液体带走,固体颗粒物不易在进液管产生沉淀,从而预防管道发生阻塞使液体流通阻力增大,减小隔膜在工作过程中产生的损坏,延长隔膜泵的使用寿命;

27.2.在进液管与隔膜泵之间串联设置多个球冠球阀,可以减小因固体颗粒物附着在进液口与阀芯的密封面上导致密封不严的概率,可以有效预防液体发生回流,提高工作可靠性;

28.3.通过在出液口处设置限位套,在流量较大的时候可以限定浮球在阀体中的开启位置,使浮球开启的位置处于阀体的中部,由于阀体的主体结构为球状的壳体,当浮球处于阀体中部时阀门的流通量最大,预防浮球在阀体内位置不断变化,使隔膜泵进液速度不稳定,导致隔膜工作状态不稳定,可以减小对隔膜造成的损坏。

附图说明

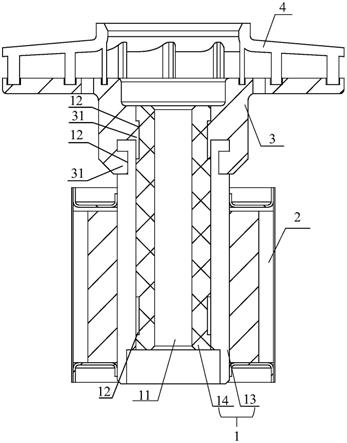

29.图1是本技术实施例1的整体结构示意图;

30.图2是本技术实施例2的球冠球阀的整体结构示意图;

31.图3是本技术实施例3的浮球阀的整体结构示意图;

32.图4是本技术实施例4的浮球阀的整体结构示意图。

33.附图标记:1、进液管;2、出液管;3、隔膜室;31、软管;311、凸边;32、腔体;33、油液腔;34、软管腔;4、阀体;41、进液口;42、出液口;5、密封座;51、凸缘;6、弹性件;71、球芯;72、安装座;81、安装支架;82、导向杆;83、球冠阀芯;831、盲孔;832、球面密封环;91、浮球;92、限位套;921、出液孔;10、柱塞;101、壳体;102、柱塞腔;103、活塞。

具体实施方式

34.实施例1

35.本技术实施例公开了一种防管道阻塞的隔膜泵,参照图1,包括隔膜室3、进液管1、出液管2、单向阀和驱动装置。驱动装置安装在隔膜室3的侧壁上,驱动装置为柱塞泵,柱塞泵包括驱动件和柱塞10,柱塞10包括空心圆柱状壳体101和活塞103,壳体101内设有柱塞腔102,活塞103与柱塞腔102相配合;驱动件包括电机和曲柄连杆机构,电机驱动曲柄连杆机构转动,曲柄连杆机构带动活塞103在壳体101内做往复直线运动。隔膜室3竖直设置,单向阀安装在隔膜室3的上下两端,隔膜室3顶部的单向阀与进液管1相连通,隔膜室3底部的单向阀与出液管2连通。

36.隔膜室3包括空心圆柱状的腔体32和圆柱状的软管31。软管31安装在腔体32内,软管31两端垂直于长度方向向外延伸有凸边311,软管31两端的凸边311夹持固定在腔体32与单向阀之间,固定的同时形成密封。软管31与腔体32之间形成油液腔33,软管31两端的单向阀封闭软管31的两端开口形成软管腔34。柱塞10的壳体101固定在腔体32侧壁上,腔体32与壳体101之间开设通孔使壳体101内的柱塞腔102与腔体32内的油液腔33相连通,柱塞腔102

与油液腔33内充满油液。

37.当活塞103靠近隔膜室3时,活塞103将柱塞腔102内的油液注入油液腔33,油液挤压软管31;活塞103远离隔膜室3时,活塞103将油液再吸入柱塞腔102,软管31舒张;如此循环工作,令隔膜室3两端的单向阀交替开启,交替进行介质吸入软管腔33和介质压出软管腔33,使隔膜泵进行泵液工作。

38.单向阀采用的是单向球阀的设计,包括阀体4、球芯71、弹性件6、安装座72和密封座5。球芯71为钢球,球芯71表面光滑。阀体4的主体结构为圆球状的壳体,阀体4的两端分别开设有进液口41和出液口42,阀体4的两端在进液口41和出液口42的位置一体设置有法兰盘结构,通过法兰盘结构与管道和隔膜室3连接。密封座5安装在进液口41处。安装座72为圆柱体状结构,安装座72的外圆柱面与出液口42的内圆柱面车有相互配合的螺纹,安装座72安装在出液口42处,安装座72上开设有若干供液体通过的通孔。弹性件6设置为弹簧,球芯71安装在阀体4内,弹性件6的一端固定在安装座72上,弹性件6的另一端固定在球芯71上,球芯71被弹性件6抵接在密封座5上进行密封。

39.本技术实施例1的实施原理为:使用过程中柱塞泵通过柱塞10往油液腔33充入油液,油液挤压软管31使软管31发生形变,将软管31内的液体进行挤压,隔膜室3上方的单向阀关闭,液体冲开下方的单向阀从出液管2排出;柱塞10再将油液腔33油液抽回,油液腔33形成负压,同时软管31回弹,软管腔34内产生负压,在真空作用下隔膜室3下方的单向阀关闭,隔膜室3上方的单向阀打开,液体从进液口41进入软管31室;柱塞10继续向油液腔33注入油液,将软管31内的液体泵出,如此反复循环进行泵液。

40.将进液管1设置在隔膜室3上方,出液管2设置在隔膜室3的下方,使液体的流通方向为由上向下流动,液体流动方向与液体中的固体颗粒物重力方向一致,使进液管1拐角处的固体颗粒物不易在进液管1中发生沉淀,固体颗粒物可以随液体一起向下流动,固体颗粒物可以随着液体一同被泵出隔膜泵。预防进液管1发生阻塞,减小隔膜在工作过程中因管道阻塞产生的损坏,延长隔膜泵的使用寿命。

41.实施例2

42.参照图2,本实施例与实施例1的区别在于,单向阀设置为球冠球阀,包括空心圆柱状的阀体4、球冠阀芯83、弹性件6、密封座5、安装支架81和导向杆82。安装支架81包括安装在出液口42处的大圆环以及与大圆环同轴设置的小圆环,大圆环与小圆环之间通过三根筋相连。导向杆82的一端通过螺栓安装在安装支架81的小圆环上,导向杆82与阀体4同轴。球冠阀芯83靠近进液口41一端的外轮廓近似于圆锥状;球冠阀芯83的周侧,于靠近密封座的位置开设有环槽,环槽内镶嵌有金属材质的球面密封环832,球面密封环832为截面呈圆形的圆环,用于以模拟球形曲面与密封座5抵接;在球冠阀芯83上远离球面密封环832的一端开设有盲孔831,盲孔831与导向杆82滑动配合。

43.球冠球阀安装在导向杆82远离安装支架81的一端,弹性件6设置为弹簧,弹簧套设在导向杆82上,弹性件6两端分别抵接安装支架81和球冠阀芯83,在弹性件6的作用下球冠阀芯83的球面抵接在阀体4的进液口41上进行密封,密封座5安装在进液口41与球冠阀芯83之间,球冠阀芯83的球面与密封座5的密封面贴合。

44.球冠球阀可根据实际使用工况在出液管2处串联设置两个,以预防介质回流。

45.本技术实施列2的实施原理:通过将单向阀设置为球冠球阀,阀芯的密封面设置为

球面,再配上密封座5,可以增大阀芯密封面的接触面积,使单向阀密封更严密;同时,密封面为球面,液体中的固体颗粒物不易沉淀在球冠阀芯83的密封面上,可以预防单向阀关闭不严。通过在单向阀内设置导向杆82,使球冠阀芯83始终沿着导向杆82的方向位移,进一步预防球冠阀芯关闭不严。球冠球阀可在出液管2处串联设置两个,可以大概率的降低球冠球阀关闭不严的可能性,在一些危险工况中可以预防液体发生回流。

46.实施例3

47.参照图3,本实施例与实施例1的区别在于,单向阀设置为浮球阀,包括阀体4、浮球91和密封座5。浮球91为空心的钢球,浮球91可漂浮在液体中,浮球91安装在阀体4内,漂浮密封在进液口41处。密封座5为环状橡胶密封圈,密封座5安装在进液口41处,密封座5靠近浮球91的一端一体设置有环形的凸缘51,凸缘51的内圆面呈上小下大的锥形结构,凸缘51与阀体4之间留有一定的间隙,使浮球91压在密封面上时,凸缘51向外产生弹性形变包裹浮球91,使密封更加严密。

48.本技术实施列3的实施原理:将单向阀设置为浮球阀,通过漂浮在进液口41处的浮球91和安装在进液口41处的密封座5进行密封。进液时,液体只需要很小的力便可推开浮球91,使液体流过单向阀。当液体发生回流时,液体会挤压浮球91,使浮球91与密封座5贴合更加严密。在小功率的应用场合采用浮球阀,在进液过程中不需要消耗很大的功率去打开单向阀,使隔膜泵的工作效率更高,同时浮球阀的结构更简单,成本低廉。

49.实施例4

50.参照图4,本实施例与实施例3的区别在于,阀体4内还安装有限位套92。限位套92为圆柱状套筒,侧壁上开设有若干供液体流通的出液孔921,出液孔921的截面积之和大于出液口42的截面积。限位套92的外径大于阀体4出液口42直径,限位套92内径与出液口42的内径相同。限位套92安装在阀体4内,限位套92的一端固定在出液口42处,另一端朝向进液口41。限位套92的长度为浮球91从进液口41到出液口42行程的一半,使浮球91抵接在限位套92上时,单向阀处于最大开度状态。

51.本技术实施列4的实施原理:通过在出液口42处设置限位套92,限定浮球91在阀体4中的开启位置。在隔膜泵大负荷工况时,浮球91打开时抵接在限位套92上,预防浮球91在阀体4内不断窜动影响单向阀的流通速度,同时使浮球91开启的位置处于单向阀的最大流通位置,使隔膜泵在工作过程更加的顺畅,预防隔膜因流速不均匀导致的过度拉伸,可以延长隔膜泵的使用寿命。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。