1.本实用新型涉及汽车前保技术领域,尤其涉及一种前防撞梁与前保上横梁连接结构。

背景技术:

2.汽车的前端都安装有前保系统,在碰撞时起到保护作用。传统的汽车前保系统,在发生对撞的情况下,主防撞梁作为主接触面积,碰撞能量主要传递到前纵梁,再通过前纵梁向后传递,传力途径相对集中,其吸能性能还有待改善。

技术实现要素:

3.本实用新型的目的在于提供一种前防撞梁与前保上横梁连接结构,其传力路径多,可避免传力途径相对集中,提高了吸能性能,保护效果更好。

4.本实用新型技术方案提供一种前防撞梁与前保上横梁连接结构,包括前防撞梁和前保上横梁,所述前防撞梁与所述前保上横梁之间连接有多个前保支架;

5.所述前防撞梁包括防撞梁主体和设置在所述防撞梁主体的左右两端的两块防撞梁延伸板;

6.所述防撞梁延伸板从所述防撞梁主体上向上延伸,所述前保支架连接在所述防撞梁主体与所述前保上横梁之间。

7.在其中一项可选技术方案中,所述防撞梁主体与所述防撞梁延伸板一体成型。

8.在其中一项可选技术方案中,所述防撞梁主体包括主体前板、主体后板、主体顶板、主体底板和主体加强板;

9.所述主体顶板连接在所述主体前板和所述主体后板的上端之间,所述主体底板连接在所述主体前板和所述主体后板的下端之间,所述主体加强板连接在所述主体前板和所述主体后板之间;

10.所述防撞梁延伸板连接在所述主体顶板的上方,所述防撞梁延伸板与所述主体前板平齐;

11.所述前保支架的下端连接在所述主体前板的前侧。

12.在其中一项可选技术方案中,所述主体加强板具有弯折部。

13.在其中一项可选技术方案中,所述前保支架包括依次连接的上端连接板、支架主板和下端连接板;

14.在沿着前后方向上,所述下端连接板处于所述上端连接板的前侧,所述支架主板倾斜地连接在所述上端连接板的下端与所述下端连接板的上端之间;

15.所述上端连接板通过螺栓与所述前保上横梁连接,所述下端连接板通过螺栓连接在所述防撞梁主体的前侧。

16.在其中一项可选技术方案中,所述上端连接板、所述支架主板和所述下端连接板一体成型。

17.在其中一项可选技术方案中,所述前保支架的左右两侧具有向前延伸的支架翻边。

18.在其中一项可选技术方案中,所述前保支架上具有加强凸筋。

19.在其中一项可选技术方案中,所述前保支架上间隔地布置有两条所述加强凸筋。

20.在其中一项可选技术方案中,所述前保上横梁与所述防撞梁主体之间连接有四个所述前保支架,所述前保上横梁的左右两端分别通过一个所述前保支架与所述防撞梁主体连接。

21.采用上述技术方案,具有如下有益效果:

22.本实用新型提供的前防撞梁与前保上横梁连接结构,通过在防撞梁主体的左右两端增加防撞梁延伸板,增加了碰撞时的接触面积,可承担载荷传递,避免应力集中;通过前保支架将防撞梁主体与前保上横梁连接,可多路传递撞击载荷,将碰撞能量除传递到前纵梁外,还可传递到前保上横梁等其它上车体结构,可有效避免载荷集中,提升了吸能性能,可充分吸收碰撞能量,可减少对相撞车辆的冲击。

附图说明

23.参见附图,本实用新型的公开内容将变得更易理解。应当理解:这些附图仅仅用于说明的目的,而并非意在对本实用新型的保护范围构成限制。图中:

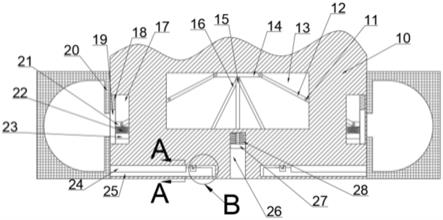

24.图1为本实用新型一实施例提供的前防撞梁与前保上横梁连接结构的前视图;

25.图2为前防撞梁的前视图;

26.图3为前防撞梁沿着前后方向的剖视图;

27.图4为前保支架的前视图;

28.图5为前保支架的侧视图;

29.图6为前保支架的截面图。

具体实施方式

30.下面结合附图来进一步说明本实用新型的具体实施方式。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

31.如图1-3所示,本实用新型一实施例提供的一种前防撞梁与前保上横梁连接结构,包括前防撞梁1和前保上横梁2,前防撞梁1与前保上横梁2之间连接有多个前保支架3。

32.前防撞梁1包括防撞梁主体11和设置在防撞梁主体11的左右两端的两块防撞梁延伸板12。

33.防撞梁延伸板12从防撞梁主体11上向上延伸,前保支架3连接在防撞梁主体11与前保上横梁2之间。

34.本实用新型提供的前防撞梁与前保上横梁连接结构为汽车的前保系统结构。该前防撞梁与前保上横梁连接结构包括前防撞梁1、前保上横梁2和多个前保支架3。前保上横梁2处于前防撞梁1的上方,多个前保支架3连接在前防撞梁1和前保上横梁2之间。

35.前防撞梁1包括防撞梁主体11和两块防撞梁延伸板12,两块防撞梁延伸板12设置

在防撞梁主体11的左右两端并向上延伸,前保支架3连接在防撞梁主体11与前保上横梁2之间。

36.本实用新型提供的前防撞梁与前保上横梁连接结构,通过在防撞梁主体11的左右两端增加防撞梁延伸板12,增加了碰撞时的接触面积,可承担载荷传递,避免应力集中。本实用新型提供的前防撞梁与前保上横梁连接结构,通过前保支架3将防撞梁主体11与前保上横梁2连接,可多路传递撞击载荷,将碰撞能量除传递到前纵梁外,还可传递到前保上横梁2等其它上车体结构,可有效避免载荷集中,提升了吸能性能,可充分吸收碰撞能量,可减少对相撞车辆的冲击。

37.在其中一个实施例中,防撞梁主体11与防撞梁延伸板12一体成型。前防撞梁1可为钢制防撞梁或铝合金防撞梁,防撞梁主体11与防撞梁延伸板12可采用一体铸造成型,结构强度高。

38.在其中一个实施例中,如图3所示,防撞梁主体11包括主体前板111、主体后板112、主体顶板113、主体底板114和主体加强板115。

39.主体顶板113连接在主体前板111和主体后板112的上端之间,主体底板114连接在主体前板111和主体后板112的下端之间,主体加强板115连接在主体前板111和主体后板112之间。

40.防撞梁延伸板12连接在主体顶板113的上方,防撞梁延伸板12与主体前板111平齐。前保支架3的下端连接在主体前板111的前侧。

41.本实施例中,防撞梁主体11呈日字形,具有空腔,可减少用料,节约成本,在碰撞时还具有溃缩吸能的作用。防撞梁延伸板12与主体前板111平齐,增大了碰撞时的接触面积,可承担载荷,减小防撞梁主体11的应力集中。防撞梁主体11可将载荷传递给前纵梁。前保支架3的下端连接在主体前板111的前侧,在碰撞时可将载荷传递到前保上横梁2,再由前保上横梁2传递到车体的其它结构。

42.在其中一个实施例中,如图3所示,主体加强板115具有弯折部1151,在防撞梁主体11遭受一定的撞击力后,主体加强板115会从弯折部1151折弯变形,起到吸能的作用。

43.在其中一个实施例中,如图1和图4-5所示,前保支架3包括依次连接的上端连接板31、支架主板32和下端连接板33。

44.在沿着前后方向上,下端连接板33处于上端连接板31的前侧,支架主板32倾斜地连接在上端连接板31的下端与下端连接板33的上端之间。

45.上端连接板31通过螺栓与前保上横梁2连接,下端连接板33通过螺栓连接在防撞梁主体11的前侧。

46.前保支架3呈折弯形结构,方便连接防撞梁主体11和前保上横梁2。

47.上端连接板31和下端连接板33垂直布置,支架主板32倾斜延伸。上端连接板31与前保上横梁2通过螺栓连接,下端连接板33处于防撞梁主体11的前侧,下端连接板33通过螺栓与防撞梁主体11。

48.当前保支架3遭受一定的撞击力后,其折弯结构可以发生折弯变形,起到吸能作用。

49.在其中一个实施例中,上端连接板31、支架主板32和下端连接板33一体成型,提高了结构强度。

50.在其中一个实施例中,如图4和图6所示,前保支架3的左右两侧具有向前延伸的支架翻边34。支架翻边34一体设置在前保支架3的左右两侧,起到增强前保支架3的结构强度的作用。

51.在其中一个实施例中,如图4和图6所示,前保支架3上具有加强凸筋35,加强凸筋35处于两侧的支架翻边34之间,增强了前保支架3的结构强度。

52.在其中一个实施例中,如图4和图6所示,前保支架3上间隔地布置有两条加强凸筋35,进一步增强了前保支架3的结构强度。

53.在其中一个实施例中,如图1所示,前保上横梁2与防撞梁主体11之间连接有四个前保支架3,前保上横梁2的左右两端分别通过一个前保支架3与防撞梁主体11连接,提高了前保上横梁2与防撞梁主体11的连接稳定性。

54.结合性能要求,可采用如下设计:

55.主体前板111、主体后板112、主体顶板113、主体底板114、主体加强板115和防撞梁延伸板12的厚度在5~6mm之间。防撞梁延伸板12的高度在25~30mm之间。前保支架3的厚度在1.4~2.0mm之间,前保支架3的宽度在40~60mm之间,前保支架3的高度在240~250mm之间,支架翻边34沿着前后方向的长度在6~8mm之间。

56.根据需要,可以将上述各技术方案进行结合,以达到最佳技术效果。

57.以上所述的仅是本实用新型的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本实用新型原理的基础上,还可以做出若干其它变型,也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。