1.本发明涉及废气净化用催化剂、废气的净化方法和废气净化用催化剂的制造方法。

背景技术:

2.由于废气限制,需要高度地进行废气处理。通常,为了净化废气,将铂等贵金属载持于氧化铝等多孔体。但是,贵金属暴露在高温废气中时容易聚集(烧结)并粗化。粗化的贵金属可接触废气的表面积减少。因此,引发与粗化之前相比废气净化的性能降低的问题。为了解决该问题,提出了包含金属和多孔体的核-壳催化剂(非专利文献1)。

3.另外,提出了一种铂纳米粒子,其使用胶体状分散液,使用90%以上的铂被完全还原的粒子、包含极性溶剂的分散剂、水溶性聚合物悬浮稳定剂以及还原剂,在85℃下加热12小时而制作。提出了通过将该纳米粒子应用于氧化铝载体,与以往的铂/氧化铝催化剂相比原子铂分散地更高的催化剂(专利文献1)。

4.世界范围内关于废气的限制逐年趋严,预计未来会变得更严格。因此,需要开发发挥更优异的废气净化性能的催化剂。

5.现有技术文献

6.专利文献

7.专利文献1:日本特表2018-502982号公报

8.非专利文献

9.非专利文献1:j.hu著、rsc advances、2016年8月17日、第6卷、第85号、81767页~81773页

技术实现要素:

10.发明所要解决的课题

11.但是,核-壳催化剂暴露在高温废气中时,核-壳粒子彼此发生碰撞,容易引起烧结,催化性能容易降低。另外,贵金属粒径越小,暴露在高温废气中时贵金属粒子越容易移动。其结果,即使载持贵金属纳米粒子,催化性能也不充分。

12.本发明鉴于上述课题而完成,目的在于,提供一种通过在多孔体的表面不形成贵金属的壳、并且在多孔体的表面附近大量载持(表面富集,表面浓化)具有规定大小的贵金属复合体,从而能够增加可接触废气的贵金属数的废气净化用催化剂。另外,本发明的另一目的在于,提供一种在多孔体的表面附近大量载持贵金属的废气净化用催化剂的制备方法。另外,目的在于提供一种使用通过该催化剂制备方法制备的废气净化用催化剂的废气的净化方法。

13.用于解决课题的手段

14.为了解决上述课题,本发明人反复认真研究。结果发现,催化剂金属以规定的状态

存在时,催化剂的性能提高。鉴于这一发现,本技术采用以下方案以解决上述课题。

15.(1)第一方案涉及废气净化用催化剂,其包含:三维结构体,和载持于所述三维结构体的催化剂成分,所述催化剂成分包含含有铂和钯的贵金属复合体、和多孔体,其中,所述铂的表面富集率c(pt)为0.00070以上且0.01000以下,所述钯的表面富集率c(pd)为0.00800以上且0.10000以下,所述表面富集率c(pt)用c(pt)=p

xps

(pt)/(d2×

p

tem

(pt)

×

0.01)表示,所述表面富集率c(pd)用c(pd)=p

xps

(pd)/(d2×

p

tem

(pd)

×

0.01)表示,所述d表示通过x射线衍射法(xrd)求出的所述贵金属复合体的微晶直径,所述p

xps

(pt)表示通过x射线光电子能谱法(xps)求出的所述铂相对于催化剂成分的质量百分比浓度,所述p

xps

(pd)表示通过x射线光电子能谱法(xps)求出的所述钯相对于催化剂成分的质量百分比浓度,所述p

tem

(pt)表示通过透射电子显微镜-能量色散x射线能谱法(tem-eds)求出的所述铂相对于所述贵金属复合体的质量百分比浓度,所述p

tem

(pd)表示通过透射电子显微镜-能量色散x射线能谱法(tem-eds)求出的所述钯相对于所述贵金属复合体的质量百分比浓度。

16.(2)上述方案涉及的废气净化用催化剂中,所述d可以为1nm以上且50nm以下。

17.(3)第二方案涉及废气的净化方法,其包括使废气流经上述方案的废气净化用催化剂的工序。

18.(4)第三方案涉及废气净化用催化剂的制造方法,其包括:获得含有铂、钯和保护剂的贵金属溶液的第1工序;混合所述贵金属溶液和还原剂,获得还原溶液的第2工序;混合所述还原溶液和多孔体,获得浆料的第3工序;将所述浆料涂布于三维结构体的第4工序;和加热所述浆料的第5工序,在所述第2工序中,所述贵金属溶液和所述还原剂的温度为10℃以上且40℃以下。

19.(5)上述方案涉及的废气净化用催化剂的制造方法中,所述贵金属溶液可以含有2g/l以上且50g/l以下的所述保护剂。

20.(6)上述方案的废气净化用催化剂的制造方法中,在所述还原溶液中,所述还原剂相对于贵金属的摩尔比可以为0.2以上且1.6以下。

21.发明效果

22.上述方案涉及的废气净化用催化剂可以提供优异的废气净化性能。

23.另外,上述方案涉及的废气的净化方法即使在暴露于高温废气后也能够高效率地净化废气。

24.另外,上述方案涉及的废气净化用催化剂的制造方法可以提供具有优异的废气净化性能的废气净化用催化剂。

附图说明

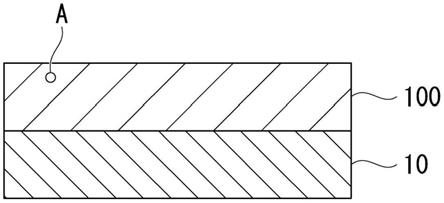

25.图1a是本实施方式的废气净化用催化剂的截面示意图。

26.图1b是催化剂成分100的示意性放大图。

27.图2是相对于抗坏血酸相对于pt和pd的总摩尔数的摩尔比(aa/(pt pd)),绘制c(pt)和c(pd)的图。

28.图3是相对于抗坏血酸相对于pt和pd的总摩尔数的摩尔比(aa/(pt pd)),绘制t50的图。

具体实施方式

29.以下,适当参照附图对本实施方式进行详细说明。对于以下的说明中使用的附图,为了容易理解本发明的特征,为了方便起见,有时将成为特征的部分放大来表示,有时各构成要素的尺寸比率等与实际不同。以下的说明中例示的材料、尺寸等为一例,但本发明不限于这些例子,可在不变更本发明的主旨的范围内适当变更并实施。

30.参照图1a所示的截面示意图和图1b所示的放大图对本实施方式的废气净化用催化剂进行说明。图1b是图1a的“a”所示部分的示意性放大图。本实施方式的废气净化用催化剂包含三维结构体10和载持于三维结构体10的催化剂成分100。本实施方式的催化剂成分100包含:含有铂(pt)和钯(pd)的贵金属复合体22、和多孔体21。催化剂成分100具有层结构,优选被覆(载持)于三维结构体10上。以下,将三维结构体10上被覆(载持)有催化剂成分100的产物设为废气净化用催化剂,将被覆(载持)于三维结构体10上、包含贵金属复合体22和多孔体21的成分设为催化剂成分100。催化剂成分100也可以包含助催化剂成分。

31.图1b中绘制了三个催化剂成分100的示意性放大图。贵金属复合体22覆盖多孔体21而形成核-壳结构的中央放大图、贵金属复合体22主要载持于多孔体21的内部的右侧放大图是通过以往的含浸法、填孔法制作的催化剂的截面示意图。另一方面,贵金属复合体22的微粒子主要载持于多孔体21的表面附近的左侧的放大图是本实施方式的催化剂的截面示意图。

32.内燃机的废气中的一氧化碳(co)、烃(hc)于在催化剂层内的细孔中扩散的过程中与贵金属复合体22接触,进行净化反应。因此,与多孔体21的内部相比,贵金属复合体22大量存在于表面附近时,废气和贵金属复合体22的接触概率增大。但是,在以往的催化剂中,在制备的过程中贵金属复合体22容易浸透至多孔体21的内部,在多孔体21的表面附近存在的贵金属复合体22的比例低。

33.另一方面,在本实施方式的催化剂中,贵金属复合体22可以较少量地存在于多孔体21的内部、较大量地存在于多孔体21的表面附近。从贵金属分散性的观点出发,优选不是贵金属复合体22仅存在于表面、多孔体21仅存在于内部的结构(核-壳结构)。因此,本实施方式涉及的催化剂优选贵金属复合体22相对于多孔体21大量地存在于表面附近,但优选不是核-壳状态。另外,优选贵金属复合体22相对于多孔体21的平均浓度高于多孔体21的中心处的贵金属复合体22的浓度。在此,将存在于多孔体21的表面附近的贵金属复合体22相对于存在于整个多孔体的贵金属复合体22的比例的指标设为表面富集率,由以下公式定义。

34.(表面富集率)

35.就本实施方式涉及的催化剂成分而言,钯和铂具有规定的表面富集率。关于设为分析对象的贵金属m的表面富集率c(m),由c(m)=p

xps

(m)/(d2×

p

tem

(m)

×

0.01)表示。其中,d表示通过x射线衍射法(xrd)求出的贵金属复合体的微晶直径。p

xps

(m)表示通过x射线光电子能谱法(xps)求出的贵金属m相对于催化剂成分的质量百分比浓度。p

tem

(m)表示通过透射电子显微镜-能量色散型x射线能谱法(tem-eds)求出的贵金属m相对于贵金属复合体的质量百分比浓度。为了测定暴露于高温废气的状态下的表面富集率,上述的xrd、xps及tem-eds对流通了40小时的包含10体积%的水的700℃的空气的催化剂进行测定。

36.根据xrd求出贵金属复合体的微晶直径d时,根据pt或pd的(111)峰值的半峰全宽(半峰宽度)通过写了谢乐公式计算微晶直径d。更具体而言,求处出2θ=39.60

°

的峰值处的

半峰全宽β,将x射线波长λ、布拉孔角θ、半峰全宽β代入下式,求出微晶直径d。

37.d=kλ/βcosθ

38.就xps测定而言,从三维结构体剥离催化剂成分,将用乳钵粗粉碎的粒状物固定于碳带上,将装置内抽真空,之后进行测定。由于xps测定的光束直径显著大于多孔体、贵金属复合体的大小,所以根据xps测定可获得催化剂成分的表面整体的平均信息。具体而言,在贵金属复合体载持于多孔体的内部的情况下,xps测定中的贵金属复合体的峰值变得微弱或不能无法测出。因此,p

xps

(m)与反映催化剂成分中的贵金属复合体的位置的分布的催化剂成分的表面整体的平均组成相关。通过xps分析,可以求出催化剂成分的表面附近的贵金属m的质量百分比浓度。

39.基于tem-eds的组成分析可以将微小区域设为分析对象,所以能够分析仅贵金属复合体的组成。因此,p

tem

(m)不被催化剂成分中的贵金属复合体的位置分布而左右。其结果,表面富集率c(m)成为表示设为分析对象的贵金属m在表面的偏在程度(不均匀分布程度)的参数。即,表面富集率c(m)大意味着设为分析对象的贵金属m更偏在于催化剂成分的表面附近。可以对任意的30个贵金属复合体进行tem-eds测定,使用它们的平均值算出p

tem

(m)。

40.本实施方式涉及的铂的表面富集率c(pt)为0.00070以上且0.01000以下,优选为0.00090以上且0.00600以下,更优选为0.00110以上且0.00400以下,最优选为0.00190以上且0.00350以下。另外,钯的表面富集率c(pd)为0.00800以上且0.10000以下,优选为0.01100以上且0.08000以下,更优选为0.01500以上且0.07000以下,最优选为0.03300以上且0.06500以下。

41.通过铂的表面富集率c(pt)和钯的表面富集率c(pd)处于上述范围内,从而催化剂金属容易接触废气,可以获得高的催化性能。

42.本实施方式涉及的钯的表面富集率c(pd)相对于铂的表面富集率c(pt)的比优选为4.7以上且49以下,优选为12.5以上且26以下,更优选为13.5以上且23以下,最优选为17以上且20以下。

43.(贵金属复合体)

44.贵金属复合体至少含有铂和钯。贵金属复合体也可以含有铑等除铂和钯以外的贵金属。可以对应于废气中的气体成分适当变更贵金属的组成。贵金属复合体中含有的铂和钯的比例没有特别限制。例如,铂相对于钯的质量可以为0.1以上且50以下,优选为1.0以上且10以下。贵金属复合体也可以是多种贵金属的混合物。

45.根据xrd求出的贵金属复合体的微晶直径d优选为1nm以上且50nm以下,更优选为1nm以上且30nm以下,进一步优选为1nm以上且10nm以下。通过采用该范围的微晶直径d,可以增加贵金属复合体的每单位质量的活性点,其结果可以有效地获得高的催化性能。

46.贵金属的量可以根据发动机排气量、每单位体积催化剂的废气流量(sv(h-1

))、或废气的组成等适当地变更。

47.钯相对于催化剂成分的量优选为0.01质量%以上且10质量%以下,更优选为0.1质量%以上且5质量%以下,进一步优选为0.2质量%以上且2质量%以下。

48.铂相对于催化剂成分的量优选为0.01质量%以上且10质量%以下,更优选为0.1质量%以上且5质量%以下,进一步优选为0.3质量%以上且3质量%以下。

49.贵金属复合体的量相对于多孔体的量优选为0.1质量%以上且20质量%以下,更优选为0.5质量%以上且10质量%以下,进一步优选为1质量%以上且5质量%以下。贵金属复合体的量相对于多孔体的量在上述范围内的情况下,可以充分地分散贵金属复合体,可以获得高的催化性能。

50.在催化剂成分载持于三维结构体的情况下,贵金属复合体的载持量以金属换算计相对于三维结构体的体积优选为0.01g/l以上且30g/l以下,更优选为0.01g/l以上且10g/l以下,进一步优选为0.1g/l以上且5g/l以下。通过采用该范围的载持量,可以避免贵金属复合体的聚集,并且获得足够的净化性能。

51.钯相对于三维结构体的体积的载持量可以为0.01g/l以上且10g/l以下,优选为0.1g/l以上且5g/l以下,更优选为0.2g/l以上且2g/l以下。通过采用该范围的载持量,可以避免钯的聚集,并且获得足够的净化性能。

52.铂相对于三维结构体的体积的载持量可以为0.01g/l以上且10g/l以下,优选为0.1g/l以上且5g/l以下,更优选为0.3g/l以上且3g/l以下。通过采用该范围的载持量,可以避免铂的聚集,并且获得足够的净化性能。

53.(多孔体)

54.多孔体载持贵金属复合体。多孔体可以使用通常用于废气净化用催化剂的多孔体。例如,也可以使用γ-氧化铝、δ-氧化铝、η-氧化铝、θ-氧化铝等氧化铝,氧化锆、氧化硅(silica)等单一氧化物,沸石、氧化锆-氧化铝等复合氧化物或混合物,以及它们的混合物。优选为γ-氧化铝、θ-氧化铝、氧化锆、沸石、氧化锆。

55.多孔体也可以含有镧、钇、钕、镨等稀土元素。通过多孔体含有稀土元素,从而多孔体的耐热性提高。特别是,优选多孔体含有镧。

56.对多孔体的形态没有特别限制。多孔体的bet(brunauer-emmett-teller)比表面积在使用氮气的bet比表面积测定中优选为30m2/g以上且1000m2/g以下,更优选为40m2/g以上且500m2/g以下,进一步优选为50m2/g以上且300m2/g以下。通过多孔体具有上述范围的bet比表面积,从而可以分散地载持贵金属复合体。其结果,催化剂成分的催化性能提高。

57.对多孔体的粒径没有特别限制。如果考虑浆料的均匀性等,则多孔体的粒径优选为0.5μm以上且100μm以下,更优选为1μm以上且50μm以下,进一步优选为2μm以上且30μm以下。在此,本说明书中,多孔体的粒径是通过激光衍射法测定的粒径的中值粒径(d50)。

58.在催化剂成分载持于三维结构体的情况下,多孔体的载持量只要是废气净化用催化剂中通常使用的量即可。具体而言,多孔体的载持量相对于三维结构体的体积优选为20g/l以上且300g/l以下,更优选为50g/l以上且200g/l以下,进一步优选为80g/l以上且130g/l以下。通过采用该范围的载持量,废气容易进入催化剂成分,其结果,可以获得高的催化性能。

[0059]“三维结构体”[0060]

本实施方式涉及的催化剂成分载持于三维结构体。三维结构体是在内部具有可以使废气流通的开口的结构体。三维结构体是与一般的废气净化用催化剂中使用的结构体同样的结构体即可。三维结构体优选为耐火性三维结构体。耐火性三维结构体是指即使在大气气氛下加热至1000℃以上,相对于加热前的体积,加热后的体积的变化也小于5%的三维结构体。

[0061]

对三维结构体的总长度没有特别限制,优选为10mm以上且1000mm以下,更优选为15mm以上且500mm以下,进一步优选为20mm以上且300mm以下。三维结构体也可以具有蜂窝状的结构。“三维结构体的总长度”是指从废气的流入侧到流出侧的三维结构体的长度。

[0062]

三维结构体的开口部的孔数可以考虑要处理的废气的种类、气体流量、压力损失、去除效率等而设定在适当的范围。例如孔密度(cell密度)(孔数/单位截面积)为100孔/平方英寸以上且1200孔/平方英寸以下即可充分使用,优选为200孔/平方英寸以上且900孔/平方英寸以下,更优选为300孔/平方英寸以上且700孔/平方英寸以下。三维结构体的气体通过口的形状(孔形状,cell形状)可设为六边形、四边形、三角形或波纹形等。各开口部被分隔壁切分,分隔壁的厚度优选为1密耳(密耳:千分之一英寸)以上且15密耳以下,更优选为2密耳以上且13密耳以下,进一步优选为2.5密耳以上且8密耳以下。

[0063]

作为三维结构体,可以使用流通型(开流型)和壁流型中的任意一种类型。流通型的三维结构体中,气体流路从气体导入侧连通到气体排出侧,气体可以直接地(

そのまま

)通过流路。另一方面,壁流型的三维结构体中,气体导入侧以方孔花纹状密封,气体流路的一侧开孔时,同一流路的另一侧闭孔。壁流型的三维结构体中,气体可以通过存在于气体流路的壁面的微细的孔流通至它气体流路,从开孔导入的废气通过其他的流路流出到三维结构体之外。流通型的三维结构体的空气阻力小,废气的压力损失少。另外,壁流型的三维结构体可以过滤掉(滤取)废气中含有的粒子状成分。

[0064]

三维结构体的材料可以与一般的废气净化用催化剂中使用的材料相同。三维结构体可以使用金属制、陶瓷制等,优选为堇青石、不锈钢、碳化硅(sic)、莫来石、氧化铝(α-氧化铝)或二氧化硅,更优选为堇青石、不锈钢或sic。通过三维结构体的材料为堇青石、不锈钢或sic,从而耐久性提高。

[0065]

(其它成分)

[0066]

催化剂成分根据净化对象可以含有其它成分。例如净化nox时也可以含有可以吸留nox的第2族元素。

[0067]

[废气净化用催化剂的制造方法]

[0068]

本实施方式涉及的废气净化用催化剂的制造方法包括第1工序、第2工序、第3工序、第4工序和第5工序。第1工序是获得含有铂、钯和保护剂的贵金属溶液的工序。第2工序是混合获得的贵金属溶液和还原剂,获得还原溶液的工序。第3工序是混合获得的还原溶液和多孔体,获得浆料的工序。第4工序是将获得的浆料涂布于三维结构体的工序。第5工序是加热涂布的浆料的工序。在第2工序中,贵金属溶液和还原剂的温度在10℃以上且40℃以下。

[0069]

(第1工序)

[0070]

第1工序是通过保护剂保护贵金属复合体的前体的工序。第1工序可以包括混合含有铂的溶液、含有钯的溶液、和保护剂的工序,也可以包括混合含有铂和钯的溶液、和保护剂的工序,还可以包括混合含有铂和保护剂的溶液、和含有钯和保护剂的溶液的工序。优选在含有保护剂的溶液中依次加入含有铂的溶液和含有钯的溶液。例如,可以向含有保护剂的溶液中滴入含有铂的溶液,之后,滴入含有钯的溶液,从而制作贵金属溶液。

[0071]

对贵金属溶液的溶剂没有特别限制,也可以使用水、任意的有机溶剂。贵金属溶液的溶剂优选为水或醇。铂和钯溶解在贵金属溶液中。即,铂和钯在贵金属溶液中作为离子存

在。在贵金属溶液中,优选全部的贵金属作为离子存在。

[0072]

保护剂防止贵金属的纳米粒子聚集,促进贵金属复合体充分地分散。对本实施方式的保护剂没有特别限制,可以使用能够防止贵金属的纳米粒子的聚集的任意的保护剂。例如,保护剂可以是高分子、表面活性剂、具有配体的化合物等。保护剂优选不含金属元素,保护剂更优选包含氢、碳、氧和氮。优选的保护剂的例子为聚乙烯醇(pva)、聚乙烯基吡咯烷酮(pvp)、聚乙烯亚胺(pei)、聚丙烯酸(pa)。

[0073]

贵金属溶液中的保护剂的浓度优选为0.2质量%以上且5.0质量%以下,更优选为0.5质量%以上且3.0质量%以下。通过保护剂的浓度在上述范围内,从而可以使贵金属复合体的粒径足够小,可以增加催化剂成分的活性点。

[0074]

(第2工序)

[0075]

在第2工序中,在第1工序中被保护的贵金属复合体的前体被还原剂还原,生成贵金属的纳米粒子。生成的贵金属的纳米粒子被保护剂保护,因此防止贵金属的纳米粒子聚集。对第2工序中使用的还原剂没有特别限制,优选还原剂不含金属元素。合适的还原剂的例子为肼、硼氢化钠(nabh4)和有机酸。例如,作为有机酸优选使用抗坏血酸。此时,优选通过使用还原剂,钯源被还原成钯,而铂不被还原。通过还原剂不含金属元素,从而可以避免催化剂成分中混入金属杂质。在第2工序中,可以在贵金属溶液中加入还原剂,也可以在还原剂中加入贵金属溶液。

[0076]

在还原溶液中,还原剂相对于贵金属的摩尔比优选为0.1以上且1.6以下,更优选为0.2以上且1.5以下,进一步优选为0.5以上且1.3以下。通过还原剂相对于贵金属的摩尔比在上述范围内,从而不妨碍保护剂保护贵金属的纳米粒子,可以充分还原贵金属离子。另外,在还原剂为抗坏血酸、贵金属为pt和pd的情况下,抗坏血酸相对于pt和pd的总量的摩尔比(aa/(pt pd))优选为0.1以上且1.6以下,更优选为0.2以上且1.5以下,进一步优选为0.5以上且1.3以下。

[0077]

在第2工序中,贵金属溶液和还原剂的温度在10℃以上且40℃以下。第2工序优选在15℃以上且35℃以下的温度下进行,更优选在20℃以上且30℃以下进行。通过在40℃以下的温度下进行第2工序,可以在抑制铂源的还原的同时将钯源还原。通过抑制铂源的还原、进行钯源的还原,可获得优选的表面富集状态。

[0078]

(第3工序)

[0079]

在第3工序中,贵金属的纳米粒子附着于多孔体的表面。贵金属的纳米粒子被保护剂保护,因此与不被保护剂保护的情况相比,难以进入多孔体的中心部。其结果,认为附着于多孔体的表面附近的贵金属纳米粒子的比例增加。

[0080]

浆料的ph优选为5.0以上且7.0以下。第3工序可以包括添加用于调节浆料的ph的ph调节剂的工序。对ph调节剂没有特别限制,作为ph调节剂可以使用碱金属氢氧化物、有机铵盐、碱性化合物等。例如,可以使用四乙基氢氧化铵(teah)作为ph调节剂。

[0081]

(第4工序)

[0082]

在第4工序中,将浆料涂布于三维结构体。浆料的涂布可以通过任意的公知的方法进行。例如,可以通过洗涂法、刮刀法将浆料涂布于三维结构体。

[0083]

(第5工序)

[0084]

第5工序可以包括干燥工序和烧成工序。干燥工序是主要将不需要的溶剂除去的

工序。烧成工序是主要从附着在多孔体上的贵金属的纳米粒子生成适于催化剂反应的贵金属复合体的工序。干燥工序和烧成工序可以作为单独的步骤进行,也可以作为同一步骤连续进行。干燥和烧成可以分别独立地在任意的气氛下进行。例如,可以在大气中、含有氢等还原气体的还原气氛中、非活性气体气氛中、或真空中进行干燥和烧成。干燥可以在0℃~200℃、优选在50℃~150℃的温度下进行10分钟~10小时。烧成可以在200℃~1000℃、优选在300℃~600℃的温度下进行10分钟~3小时。

[0085]

[废气的净化方法]

[0086]

在一个实施方式中,废气的净化方法包括使废气流经上述废气净化用催化剂的工序。

[0087]

本实施方式的废气的净化方法对于规定的废气特别有用。规定的废气是指含有10ppm以上且50000ppm以下的co、含有以碳(c1)换算计10ppm以上且50000ppm以下的烃、含有10ppm以上且50000ppm以下的氮氧化物的废气。具有这样的组成的废气的co可以通过氧化无害化、烃可以通过氧化无害化,氮氧化物可以通过还原无害化。在本说明书中,烃的量是指基于碳(c1)换算的量。

[0088]

废气中含有的co优选为100ppm以上且10000ppm以下,更优选为500ppm以上且5000ppm以下。废气中含有的烃以碳换算计优选为100ppm以上且30000ppm以下,更优选为300ppm以上且20000ppm以下。废气中含有的氮氧化物优选为100ppm以上且10000ppm以下,更优选为300ppm以上且3000ppm以下。

[0089]

本实施方式涉及的废气的净化方法可以用于净化来自内燃机的废气,特别是可以用于净化来自柴油发动机的废气。废气可以以1000h-1

以上且500000h-1

以下的空间速度供给至废气净化用催化剂,优选以5000h-1

以上且150000h-1

以下的空间速度供给。另外,废气可以以0.1m/秒以上且8.5m/秒以下的线速度供给,优选以0.2m/秒以上且4.2m/秒以下的线速度供给。通过以这样的流速供给废气,可以有效地净化废气。

[0090]

另外,在本实施方式涉及的废气的净化方法中,为了促进废气的净化,可以供给高温废气。例如,可以向催化剂供给100℃以上且1000℃以下的废气,优选供给200℃以上且600℃以下的废气。通过供给这种温度的废气,可以抑制催化剂的热劣化并且以高效率净化废气。

[0091]

实施例

[0092]

以下,示出实施例和比较例,并且具体地说明本发明,但本发明不限于实施例,只要发挥本发明的效果即可。

[0093]

<废气净化用催化剂的制造>

[0094]

[实施例1]

[0095]

以按照质量比计pt:pd:含la的al2o3(含镧氧化铝):聚乙烯基吡咯烷酮(pvp):抗坏血酸(aa)成为表1的比率的方式,称量硝酸铂水溶液、硝酸钯水溶液、含la的al2o3(含有4重量份的la2o3,中值粒径d50为5μm,bet表面积为172.4m2/g)、pvp、aa。将称量的5.1g的pvp溶解于250ml的蒸馏水。向该pvp溶液中用吸管滴入硝酸铂水溶液,然后用吸管滴如硝酸钯水溶液,得到了含有铂离子和钯离子的贵金属溶液。该贵金属溶液的温度为25℃。贵金属溶液的pvp的浓度为20g/l。将抗坏血酸溶解于70℃的温水以后,冷却至25℃。向25℃的贵金属溶液中加入25℃的抗坏血酸水溶液,搅拌15分钟,获得还原溶液。向获得的还原溶液中加入含

镧氧化铝,搅拌两小时,获得浆料a1。浆料a1的ph为5.0。此时,硝酸钯被还原,但硝酸铂未被还原。接着,将浆料a1洗涂于堇青石制的三维结构体(直径24mm、长度67mm、400孔/平方英寸、壁厚4密耳)。之后,在150℃下进行8小时干燥,在550℃下进行30分钟烧成,由此获得了载持于堇青石制的三维结构体的废气净化用催化剂a。干燥和烧成在空气中进行。废气净化用催化剂的各成分相对于三维结构体的体积的载持量如表2所述。表2的单位为[g/l]。

[0096]

[实施例2]

[0097]

以pt:pd:含la的al2o3:pvp:aa成为表1的比率的方式,称量硝酸铂水溶液、硝酸钯水溶液、含la的al2o3、pvp、aa。将称量的2.62g的pvp溶解于250ml的蒸馏水中。按与实施例1同样的步骤,获得含有各原料的ph4.7的浆料。此时,硝酸钯被还原,但硝酸铂未被还原。向该浆料中加入氨,获得ph为5.1的浆料b。接着,使用浆料b,按与实施例1同样的步骤,获得载持于堇青石制的三维结构体的废气净化用催化剂b。

[0098]

[实施例3]

[0099]

除了按表1变更原料的成分以外,与实施例1同样地获得载持于堇青石制的三维结构体的废气净化用催化剂c。混合还原溶液和含镧氧化铝而形成的浆料c的ph为5.1。

[0100]

[实施例4]

[0101]

除了按表1变更原料的成分以外,与实施例1同样地获得载持于堇青石制的三维结构体的废气净化用催化剂d。混合还原溶液和含镧氧化铝而形成的浆料d的ph为5.1。

[0102]

[比较例1]

[0103]

除了没有使用aa以外,与实施例1同样地获得载持于堇青石制的三维结构体的废气净化用催化剂e。此时,硝酸钯和硝酸铂均未被还原。混合贵金属溶液和含镧氧化铝而形成的浆料e的ph为5.1。

[0104]

[比较例2]

[0105]

除了没有使用pvp和aa以外,与实施例1同样地获得载持于堇青石制的三维结构体的废气净化用催化剂f。这时,硝酸钯和硝酸铂均未被还原。混合贵金属溶液和含镧氧化铝而形成的浆料f的ph为4.9。

[0106]

[比较例3]

[0107]

除了将贵金属溶液的温度加热至80℃,向80℃的贵金属溶液中加入抗坏血酸,搅拌15分钟,获得还原溶液以外,与实施例1同样地获得载持于堇青石制的三维结构体的废气净化用催化剂g。此时,硝酸钯和硝酸铂均被还原。混合贵金属溶液和含镧氧化铝而形成的浆料g的ph为4.9。

[0108]

表1

[0109][0110]

表2

[0111]

催化剂ptpdal2o3la2o3合计a1.30.796.04.0102.0b1.30.796.04.0102.0c1.30.796.04.0102.0d1.30.796.04.0102.0e1.30.796.04.0102.0f1.30.796.04.0102.0g1.30.796.04.0102.0

[0112]

[耐久试验]

[0113]

对实施例和比较例中获得的废气净化用催化剂进行耐久试验。耐久试验通过使含有10体积%的水的700℃的空气在废气净化用催化剂中流通40小时而进行。

[0114]

《废气净化用催化剂的评价》

[0115]

[x射线衍射(xrd)测定]

[0116]

进行耐久试验后的各催化剂的x射线衍射(xrd)测定,算出了贵金属复合体的微晶直径d。在测定中,使用spectris plc制expert pro,x射线管球使用铜管球。x射线波长λ为对耐久试验前和耐久试验后两者的废气净化用催化剂进行xrd测定。依据jis h 7805进行微晶直径d的测定。将算出的贵金属复合体的微晶直径示于表3中。

[0117]

[x射线光电子能谱法(xps)测定]

[0118]

对耐久试验后的各催化剂进行xps测定,算出铂和钯相对于催化剂成分的质量百分比浓度(p

xps

(pt)及p

xps

(pd))。

[0119]

使用ulvac-phi会社制quantera sxm(x射线源:al kα)进行xps测定。光束直径设为100μm,光束输出设为25w-15kv,光束照射时间设为每1点200ms。测定al的2p的峰强度、pt的4d

5/2

的峰强度以及pd的3d

5/2

和3d

3/2

之和的峰强度,各峰强度除以各峰的灵敏度系数,确定了al、pt以及pd的摩尔比。予以说明,pd的峰强度设为pd和pdo两者的峰的合计。根据获得的al、pt和pd的摩尔比计算al2o3、pt和pd的质量比。根据作为原料使用的含镧氧化铝的镧含有量(4质量%的la2o3)算出pt、pd、al2o3和la2o3的质量比。将算出的p

xps

(pt)和p

xps

(pd)示于表3中。

[0120]

[透射电子显微镜-能量色散x射线能谱法(tem-eds)测定]

[0121]

进行耐久试验后的各催化剂的tem-eds测定,获得铂和钯相对于贵金属复合体的质量百分比浓度(p

tem

(pt)和p

tem

(pd))。对于各试样,对任意的30个贵金属复合体进行tem-eds测定,将30个测定值的平均值设为p

tem

(pt)和p

tem

(pd)。将获得的p

tem

(pt)和p

tem

(pd)示于表3中。

[0122]

[表面富集率]

[0123]

根据如上述获得的贵金属复合体的微晶直径d、p

xps

(pt)、p

xps

(pd)、p

tem

(pt)和p

tem

(pd),算出耐久试验后的各催化剂的铂和钯的表面富集率(c(pt)和c(pd))。将各实施例和比较例中的c(pt)和c(pd)示于表3中。

[0124]

表3

[0125][0126]

参照表3可知,与比较例的表面富集率相比,实施例的表面富集率更大。即,实施例涉及的废气净化用催化剂与比较例涉及的废气净化用催化剂相比,存在于多孔体的表面的铂和钯的比例大。

[0127]

对于使用了pvp和抗坏血酸的实施例的催化剂a~d,使用c(pt)及c(pd)相对于抗坏血酸相对于pt和pd的合计的摩尔比(aa/(pt pd))的值,通过最小二乘法获得近似曲线。将结果分别在图2中用实线示出。另外,关于比较例的催化剂e、f和g,也在图2中示出。

[0128]

[废气净化性能评价]

[0129]

评价耐久试验后的实施例和比较例中获得的废气净化用催化剂的废气净化性能。在评价中,使用以直径24mm、长度66mm成形为圆筒形的各催化剂。作为评价气体,使用含有1000ppm的一氧化碳(co)、以碳(c1)换算计350ppm的烃(hc)、6%的h2o、80ppm的no、12%的氧、6%的co2以及余量(balance)的氮的气体。以40000(h-1

)的空间速度(sv)使评价气体流通于各催化剂。使催化剂升温至100℃~400℃,同时测定通过催化剂后的气体的组成,算出co和hc的净化率。将co和hc的净化率达到50%时的温度分别表示为t50(co)和t50(hc)。t50越为低温,催化剂的净化性能越高。关于实施例的催化剂a~d,使用t50(co)和t50(hc)相对于抗坏血酸相对于pt和pd的合计的摩尔比(aa/(pt pd))的值,通过最小二乘法获得近似曲线。将结果分别在图3中用实线示出。另外,关于比较例的催化剂e、f和g,也在图3中示出。

[0130]

参照附图大体可知,实施例的废气净化用催化剂的t50低于比较例的废气净化用催化剂。

[0131]

工业上的可利用性

[0132]

本公开涉及的废气净化用催化剂能够提供优异的废气净化性能。

[0133]

本公开涉及的废气的净化方法即使在暴露于高温废气后也能够有效地净化废气。

[0134]

本公开涉及的废气净化用催化剂的制造方法能够提供具有优异的废气净化性能的废气净化用催化剂。

[0135]

附图标记说明

[0136]

10 三维结构体

[0137]

21 多孔体

[0138]

22 贵金属复合体

[0139]

100 催化剂成分

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。