基于硫化物的固体复合电解质膜

1.相关申请的交叉引用

2.本技术要求于2019年9月3日提交的欧洲专利申请号19195191.2的优先权,出于所有目的将该申请的全部内容通过援引方式并入本技术。

技术领域

3.本发明涉及一种用于制造自立式固体复合电解质膜的方法,该方法包括以下步骤:a)将(i)至少一种基于硫化物的固体离子导电无机颗粒和(ii)至少一种四氟乙烯(tfe)聚合物混合以形成糊料,以及b)将该糊料压延或挤出以产生膜。本发明还涉及一种自立式固体复合电解质膜,其包含(i)至少一种基于硫化物的固体离子导电无机颗粒和(ii)至少一种tfe聚合物,其中基于该膜的总重量,(ii)至少一种tfe聚合物的量是1.0wt%至20.0wt%,优选地2.0wt%至15.0wt%并且更优选地3.0wt%至10.0wt%。

背景技术:

4.二十多年来,li离子电池由于其包括重量轻、能量密度合理以及循环寿命良好的多种优点而在可充电储能装置市场中保持着主导地位。然而,目前的li离子电池仍然受制于安全性差和能量密度相对较低(就高功率应用如电动汽车(ev)、混合动力汽车(hev)、电网储能等所需的能量密度而言)。此类缺点的根源是液体电解质的存在。

5.在常规的li离子电池中,主要使用基于有机碳酸酯的液体电解质,使得li离子电池固有地易于经受泄漏并产生易燃的挥发性气态物质。

6.因此,固态电池(ssb)被认为是下一代储能装置,因为它们比具有液体电解质系统的常规li离子电池提供更高的能量密度并且更安全。在ssb中,高度易燃的液体电解质被固体电解质替代,使得基本上消除了所有着火和/或爆炸的风险。

7.固体电解质有三种类型:(i)固体聚合物电解质,(ii)无机电解质和(iii)复合电解质。

8.(i)固体聚合物电解质显示出良好的机械特性和可加工性,但受制于离子电导率低。现有技术的聚合物导体(例如其中溶解有li盐的具有高分子量的聚(环氧乙烷))受制于两个主要缺陷。第一,由于聚合物的结晶性,只有在超过其熔融温度的温度下才能获得足够的导电性,因此其适用性仅限于高温应用。第二,这种固体聚合物电解质主要通过掺入盐来增塑,导致机械特性差。

9.(ii)无机电解质展现出高离子电导率,但是机械特性差,因此它很脆。基于氧化物的无机电解质,如石榴石型li离子导电材料(例如li7la3zr2o

12

(llzo)),受制于晶界电导率差。这是因为在氧化物无机颗粒之间的晶界处以及在固体电解质与电极之间的界面处,li离子传输在很大程度上被阻碍。因此,这些材料依靠烧结过程来熔化晶粒并且随后构建导电路径。只有热压才能成功地减少烧结的持续时间,但是它需要专门且昂贵的设备,这对于商业规模的大批量生产是一个大障碍。此外,尚未证实通过热压的薄膜可成形性。相反,基于硫化物的无机电解质展现出室温下高于10-4

scm-1

的高电导率,并且硫化物颗粒的晶粒与

晶粒间接触电阻可以容易地通过常规的冷压来消除。尤其是,既不必需要烧结,也不必需要热压。不过,基于硫化物的无机电解质仍较脆,并且商业规模下的通过冷压的薄膜可成形性仍有待证实。

10.(iii)复合电解质,例如由硫化物颗粒分散于聚合物基质中构成的那些复合电解质,提供了将无机电解质的高离子电导率与聚合物的良好机械特性和可加工性相结合的可能性。因此,这些复合电解质被认为是工业规模上最有希望的解决方案。

11.尽管基于硫化物的复合电解质提供了解决其他固体电解质(尤其是(复合)氧化物电解质和具有令人关注的离子电导率和机械特性的聚合物电解质)的缺陷的可能性,但是仍然要克服基于硫化物的复合电解质的若干个缺点(如溶剂反应性高)。

12.换句话说,基于硫化物的固体复合电解质已被作为一种解决方案来研究,但已发现,对基于硫化物的复合电解质内的聚合物粘合剂和硫化物材料的表面化学进行操纵/设计的复杂性远比预期要高得多。基于硫化物的固体电解质的溶剂相容性非常差,这最终限制了粘合剂的选择,是造成这个问题的原因。

13.因此,为了克服基于硫化物的固体复合电解质的缺陷,已经进行了若干尝试。

14.lee等人在journal of the electrochemical society[电化学学会杂志],164(9)a2075-a2081(2017)(“selection of binder and solvent for solution-processed all-solid-state-battery[用于溶液加工的全固态电池的粘合剂和溶剂的选择]”)中试验了溶剂和粘合剂的不同组合,并且成功地用包含li3ps4(75li2s-25p2s5)、作为粘合剂的丁腈橡胶(nbr)和作为溶剂的对二甲苯的固体复合电解质获得了室温下大约0.4mscm-1

的离子电导率。

[0015]

riphaus等人在journal of the electrochemical society[电化学学会杂志],165(16)a3993-a3999(2018)(“slurry-based processing of solid electrolytes:acomparative binder study[固态电解质的基于浆液的加工:粘合剂比较研究]”)中也试验了使用一系列非导电性粘合剂(包括聚异丁烯(pib)、丁苯橡胶(sbr)、聚(甲基丙烯酸甲酯)(pmma)、聚(乙烯乙酸乙烯酯)(peva)和氢化丁腈橡胶(hnbr))的lsps(li

10

snp2s

12

)复合材料,以了解粘合剂类型对离子电导率的影响和为了获得机械上稳定的片材以及所得固体电解质膜的均匀性、密度和柔性所需要的粘合剂的最低量。因此,他们得出结论,取决于粘合剂的分布模式,离子电导率或多或少受到粘合剂量的影响。一般而言,较低重量分数的粘合剂导致较高的离子电导率,因为随着粘合剂含量提高,离子通道愈发受到限制。但是,这仅仅在有足够聚合物作为粘合剂存在以确保固体电解质的颗粒之间的适当粘附时才适用。尤其是,riphaus等人仅仅关注基于硫化物的复合电解质的基于浆液的加工。

[0016]

美国专利号9,300,011 b2(丰田自动车株式会社(toyota jidosha kabushiki kaisha))披露了一种固态电解质层,其包含由li2s和p2s5制造的、s3p-s-ps3单元的桥接硫不超过10摩尔%的硫化物电解质材料,以及作为粘合剂的疏水聚合物,特别是基于烃的聚合物,如sbr或苯乙烯-乙烯-丁二烯橡胶(sebr)。它的目的是获得其中因硫化物材料的劣化所致的电阻升高得到抑制的基于硫化物的固体复合电解质。此外,它也仅仅关注固体电解质的基于浆液的加工。

[0017]

由此可见,现有技术的基于硫化物的固体复合电解质大多是通过湿法流延方法生产的,其中将固体离子导电无机颗粒置于粘合剂和溶剂的溶液中以形成浆液,随后将浆液

流延在支撑物上,并且然后干燥以去除溶剂。通常,这种湿法方法需要大量的溶剂来制备浆液,从而溶剂的蒸发及溶剂的循环利用最终导致加工复杂且制造成本大幅提高。除了这些问题之外,另一个困难在于寻找与基于硫化物的复合电解质中的硫化物材料和聚合物粘合剂都相容的溶剂。

[0018]

因此,对于用最少量的溶剂或甚至在不存在溶剂的情况下生产基于硫化物的复合电解质的方法,本领域一直存在着需求。

[0019]

inada等人在solid state ionics[固态离子学],158(2003)275-280(“fabrication and properties of composite solid-state electrolytes[复合固态电解质的制造和特性]”)中,通过干法方法和湿法方法制备了包含thio-lisicon(硫代磷酸锗锂,li

3.25

ge

0.25

p

0.75

s4)作为离子导电无机颗粒和sbr共聚物作为聚合物粘合剂的复合无机固体电解质,并且证明了通过干法方法制备的具有sbr的复合无机固体电解质的电导率(5.74

·

10-4

scm-1

)显示出比通过湿法方法制备的电解质的电导率(0.35

·

10-4

scm-1

)更高。因此,一个结论是,在干法方法期间形成的聚合物的粒状域结构更适合于具有较高的离子电导性。但是,该文献中使用的干法方法在电池所需的大且薄的固体电解质膜的大量生产中仍有缺点。

[0020]

氟化聚合物,如基于偏二氟乙烯(vdf)的聚合物,因其良好的抗氧化性而已被用作粘合剂,并且已主要应用于li离子电池中的正极配方。尽管一些报道建议将氟化粘合剂用于硫化物复合材料,但是典型的氟化粘合剂难以溶解于与硫化物材料相容的溶剂中。

[0021]

由于其不溶性,tfe聚合物通常是使用包括压延和冷挤出的技术在高于室温若干度的温度(35℃至55℃)下作为糊料进行加工的。通过在压延和冷挤出中施加剪切,tfe聚合物颗粒被纤丝化,以形成由结点、使结点互联的纤丝及纤丝与结点之间的自由空间组成的三维(3-d)结构。此外,tfe聚合物与基于硫化物的固体离子导电无机颗粒相容,并且在固体复合电解质中显示出优异的抗氧化性。

[0022]

美国专利公开号2014/0238576 a1(linda zhong)描述了通过使用tfe聚合物的纤丝化特征来制造电极(尤其是正极)的干法方法。但是,这种干法方法,如其他解决方案一样,不能解决使用大量粘合剂支撑其他颗粒以形成电极膜并制造具有足够密度的强电极这一问题。大量的粘合剂会阻挡活性材料的表面区域,进一步降低电池的能量密度,而且这可能会阻碍活性材料颗粒之间的电流。因此,颗粒之间的电阻增加,并且电池的能量密度降低。结果,us’576最终要求保护的是一种制造电极的湿法方法,而不是干法方法。

[0023]

最近,hippauf等人在energy storage materials[储能材料](自2019年5月24日起可在线获得)(“overcoming binder limitations of sheet-type solid-state cathodes using a solvent-free dry-film approach[使用无溶剂的干膜方法克服片型固态正极的粘合剂限制]”)证明了通过干法方法用tfe聚合物代替基于浆液的粘合剂生产固态正极,同时使粘合剂的量减少至绝对最小值。该文献还描述了他们应用相同的方法来制备具有0.30wt%的粘合剂含量的“自立式”固体电解质。尽管低的粘合剂含量确保高的离子电导率,但是所得的膜的机械特性将过低而难以获得薄且自立的膜,因此这种膜难以实际使用。此外,hippauf等人在他们的方法中未能成功地将ptfe含量提高到超过1wt%,目的是提高所得的膜的机械特性,因为这使得糊料过于稠硬而难以加工。

[0024]

因此,本领域对于制造基于硫化物的固体复合电解质膜的干法方法存在持续需

求,该基于硫化物的固体复合电解质膜较薄且能自立,同时保持高的离子电导率和良好的机械特性,以及tfe聚合物的可加工性。

技术实现要素:

[0025]

本发明的第一个目的是提供一种用于制造自立式固体复合电解质膜的方法,该方法包括以下步骤:

[0026]

a)将(i)至少一种基于硫化物的固体离子导电无机颗粒和(ii)至少一种四氟乙烯(tfe)聚合物混合以形成糊料,以及

[0027]

b)将该糊料压延或挤出以产生膜,

[0028]

其中步骤a)混合包括a1)将(i)至少一种基于硫化物的固体离子导电无机颗粒和(ii)至少一种tfe聚合物的混合物均质化成粉末,和a2)将粉末共混成糊料。

[0029]

本发明的第二个目的是一种自立式固体复合电解质膜,其包含(i)至少一种基于硫化物的固体离子导电无机颗粒和(ii)至少一种tfe聚合物,其中基于该膜的总重量,(ii)至少一种tfe聚合物的量是1.0wt%至20.0wt%,优选地2.0wt%至15.0wt%并且更优选地3.0wt%至10.0wt%。

[0030]

本发明的第三个目的是一种固态电池,其包含如上所述的自立式固体复合电解质膜。

[0031]

本发明的第四个目的是如上所述的自立式固体复合电解质膜在固态电池中用于改善离子电导率和机械特性的用途。

[0032]

诸位发明人出乎意料地发现,根据本发明的制造自立式固体复合电解质膜的方法可以提供具有良好可加工性的薄且自立的膜,而不必要求存在溶剂。另外,根据本发明的自立式固体复合电解质膜提供特别有利的特性(例如优异的离子电导率和机械特性)的组合。

附图说明

[0033]

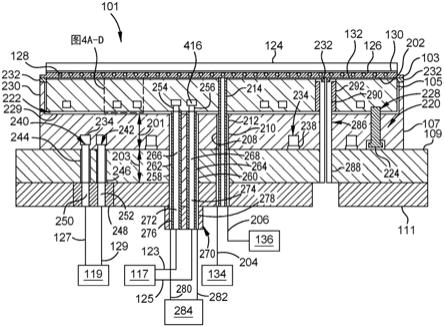

图1是ac阻抗谱中压力室的剖面图,该压力室由索尔维公司(solvay)开发,用于测量膜的离子电导率。在压力室中,在阻抗测量期间,将膜压在2个不锈钢电极之间。

具体实施方式

[0034]

定义

[0035]

贯穿本说明书,除非上下文另外规定,词语“包含(comprise)”或“包括(include)”或变体,如“包含(comprises)”、“包含(comprising)”、“包括(includes)”、“包括(including)”应理解为是指包括所陈述的要素或方法步骤或者要素或方法步骤的组,但不排除任何其他要素或方法步骤或者要素或方法步骤的组。根据优选的实施例,词语“包含”和“包括”及其变体意指“仅由......组成”。

[0036]

如在本说明书中所使用的,单数形式“一个/种(a/an)”和“该(the)”包括复数情况,除非上下文另外清楚地指出。术语“和/或”包括“和”、“或者”的含义并且也包括与该术语相连的要素的所有其他可能组合。

[0037]

术语“在

…

之间”应理解为包括极限值。

[0038]

如本文使用的,“烷基”包括具有一个或多个碳原子的饱和烃,包括直链烷基,如甲

基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、癸基;环状烷基(或“环烷基”或“脂环族的”或“碳环型的”基团),如环丙基、环戊基、环己基、环庚基和环辛基;支链烷基,如异丙基、叔丁基、仲丁基和异丁基;以及烷基取代的烷基,如烷基取代的环烷基和环烷基取代的烷基。

[0039]

术语“脂肪族基团”包括其特征是直链或支链的有机部分,典型地具有在1与18之间的碳原子。在复杂结构中,这些链可以是支链的、桥联的、或交联的。脂肪族基团包括烷基、烯基和炔基。

[0040]

如本文使用的,关于有机基团的术语“(cn-cm)”,其中n和m分别为整数,表示该基团可以每个基团含有从n个碳原子至m个碳原子。

[0041]

本文可以以范围形式表示比率、浓度、量、以及其他数值数据。应理解仅是为了方便和简洁使用了这种范围形式并且应该灵活理解为不仅包括以范围的极限值明确地叙述的数值,而且还包括涵盖在该范围内的所有单个数值或子范围,就像明确叙述每个数值和子范围一样。例如,约120℃至约150℃的温度范围应理解为不仅包括明确叙述的约120℃至约150℃的极限值,而且包括子范围,如125℃至145℃、130℃至150℃等,以及在所指定的范围内的单个量,包括小数量,例如像122.2℃、140.6℃和141.3℃。

[0042]

下文详细描述了根据本发明的用于制造自立式固体复合电解质膜的方法和自立式固体复合电解质膜的组成。应当理解的是,前文的总体描述和以下的详细描述都是示例性的并且旨在提供对所要求保护的本发明的进一步解释。因此,本文所述的各种变化和修改对于本领域技术人员而言是显而易见的。此外,为了清楚和简洁起见,可以省略对众所周知的功能和构造的描述。

[0043]

本发明提供了一种用于制造自立式固体复合电解质膜的方法,该方法包括以下步骤:

[0044]

a)将(i)至少一种基于硫化物的固体离子导电无机颗粒和(ii)至少一种四氟乙烯(tfe)聚合物(共聚物)混合以形成糊料,以及

[0045]

b)将该糊料压延或挤出以产生膜,

[0046]

其中步骤a)混合包括a1)将(i)至少一种基于硫化物的固体离子导电无机颗粒和(ii)至少一种tfe聚合物(共聚物)均质化成粉末,和a2)将粉末共混成糊料。

[0047]

在本发明中,术语“自立式固体复合电解质膜”是指具有锂离子电导性的复合膜,其在室温下在没有支撑的情况下具有自立的形状,并且可以呈可折叠、柔性且自立的膜的形式。根据本发明的固体复合电解质膜既不会流动而呈现其容器的形状,也不会膨胀而充满整个可用体积。另一方面,根据本发明的固体复合电解质膜由于其柔性可以以多种方式成形,并且因此可以适应在锂电池的充电和放电过程中可能发生的体积或形状的变化。

[0048]

在本发明中,术语“糊料”是指这样的物质,其是干燥或湿润的假塑性固体,其不流动、但在施加足够的应力时能够模制成多种形状。

[0049]

基于硫化物的固体离子导电无机颗粒

[0050]

在本发明中,术语“基于硫化物的固体离子导电无机颗粒”没有特别限定,只要它是在分子结构中或在组成中含有硫原子的固体电解质材料。

[0051]

基于硫化物的固体离子导电无机颗粒优选地含有li、x(其中x是p、si、sn、ge、al、as或b)和s,以提高锂离子电导率。

[0052]

根据本发明的基于硫化物的固体离子导电无机颗粒更优选地选自由以下各项组成的组:

[0053]-硫化锂锡磷(“lsps”)材料,如li

10

snp2s

12

;

[0054]-硫化锂磷(“lps”)材料,如具有式(li2s)

x-(p2s5)y的那些材料的玻璃、结晶或玻璃陶瓷,其中x y=1且0≤x≤1,li7p3s

11

,li7ps6,li4p2s6,li

9.6

p3s

12

和li3ps4;

[0055]-掺杂的lps,如li2cups4,li li

1 2x

zn

1-x

ps4,其中0≤x≤1,li

3.33

mg

0.33

p2s6和li

4-3x

sc

x

p2s6,其中0≤x≤1;

[0056]-具有式li

x

pyszo的硫化锂磷氧(“lpso”)材料,其中0.33≤x≤0.67,0.07≤y≤0.2,0.4≤z≤0.55;

[0057]-包含x的硫化锂磷材料(“lxps”),其中x是si、ge、sn、as或al,如li

10

gep2s

12

和li

10

sip2s

12

;

[0058]-包含x的硫化锂磷氧(“lxpso”),其中x是si、ge、sn、as或al;

[0059]-硫化锂硅(“lss”)材料;

[0060]-硫化锂硼材料,如li3bs3和li2s-b2s

3-lii;

[0061]-硫化锂锡材料和砷化锂材料,如li

0.8

sn

0.8

s2,li4sns4,li

3.833

sn

0.833

as

0.166

s4,li3ass

4-li4sns4,ge取代的li3ass4;以及

[0062]-具有式li6ps5y的硫银锗矿型硫化物材料,其中y是cl、br或i,这些化合物可能贫硫、锂或卤素,例如li

6-xps

5-xcl

1 x

,其中0≤x≤0.5,或者掺杂有杂原子。

[0063]

特别优选的硫化物固体电解质是硫化锂锡磷(“lsps”)材料(例如,li

10

snp2s

12

)和硫银锗矿型硫化物材料(例如,li6ps5cl)。

[0064]

tfe聚合物(共聚物)

[0065]

根据本发明的tfe聚合物(共聚物)是tfe(四氟乙烯)均聚物、包含tfe单体的重复单元和不同于tfe单体的重复单元的tfe共聚物、或其共混物。

[0066]

根据本发明的tfe共聚物与可熔融加工的tfe共聚物有区别,并且总体上旨在表示这样的tfe聚合物,其用少量的不同于tfe单体的重复单元改性,其程度为所得的tfe共聚物保持其固有的纤丝化特性。

[0067]

区别根据本发明的tfe共聚物和可熔融加工的tfe共聚物的有用度量是无定形指数(a.i.),如尤其r.e.moynihan在以下文献中所描述:journal american chemical society[美国化学会志],1959年,第81卷,第1045-1050页(“the molecular structure of perfluorocarbon polymers:infrared studies on polytetrafluoroethylene[全氟化碳聚合物的分子结构:对聚四氟乙烯的红外研究]”)。已表明,以大约778cm-1

为中心的一个ir吸收带的强度与以大约2367cm-1

为中心的另一个ir吸收带的强度之比合适地且可靠地与tfe共聚物中的无定形相的分数相关。换句话说,已发现此ir强度比与聚合物链构象无序含量成正比。

[0068]

本发明的tfe共聚物可包含tfe单体的重复单元和不同于tfe单体的重复单元,如源自全(卤)氟烯烃的重复单元。全(卤)氟烯烃是烯键式不饱和氟化烯烃,不含氢原子并且可能包含一个或多于一个不同于氟的卤素原子,特别是氯或溴。优选地,全(卤)氟烯烃单体是c

3-c8全氟烯烃,如六氟丙烯。

[0069]

在一个具体实施例中,tfe共聚物包含源自不同于tfe单体的至少一种全(卤)氟烯

烃的重复单元,这些重复单元的量是相对于tfe共聚物的重复单元的总摩尔0.01摩尔%至0.25摩尔%,优选地0.05摩尔%至0.175摩尔%。

[0070]

在一个优选实施例中,不同于tfe单体的至少一种全(卤)氟烯烃是六氟丙烯。

[0071]

在另一具体实施例中,tfe共聚物包含源自具有式cf2=cf-o-rf的至少一种全氟(氧基)烷基乙烯基醚的重复单元,其中rf是c

1-c6全氟烷基,可包含一个或多个醚氧原子,这些重复单元的量是相对于tfe共聚物的重复单元的总摩尔0.005摩尔%至0.025摩尔%。

[0072]

在另一优选实施例中,至少一种全氟(氧基)烷基乙烯基醚是全氟丙基乙烯基醚。

[0073]

在一个实施例中,(ii)至少一种tfe聚合物(共聚物)的a.i.不超过0.22,优选不超过0.017,并且更优选不超过0.012,该a.i.被定义为以大约778cm-1

为中心的波带的强度与以大约2367cm-1

为中心的波带的强度之比,该强度通过红外光谱法测定。

[0074]

实际上,将在压机中在大约10吨压力下制成的tfe共聚物的压制片材使用光谱范围为4000cm-1

至400cm-1

的分光光度计进行ft-ir分析。测定以大约778cm-1

为中心的吸收带的光密度或强度(od

778

),并将其基于以2367cm-1

为中心的复带(complex band)的光密度(od

2367

)进行归一化。a.i因此如下确定:

[0075]

a.i=(od

778

)/(od

2367

)。

[0076]

在适合作为tfe共聚物内的共聚单体的重复单体当中,可以提到的有:

[0077]-c

3-c8全氟烯烃,例如六氟丙烯(hfp)和六氟异丁烯;

[0078]-具有式cf2=cf-o-rf的全氟烷基乙烯基醚,其中rf是c

1-c3全氟烷基,例如-cf3、-c2f5或-c3f7,即,全氟甲基乙烯基醚(具有式cf2=cfocf3)、全氟乙基乙烯基醚(具有式cf2=cfoc2f5)、全氟丙基乙烯基醚(具有式cf2=cfoc3f7)、及其混合物;

[0079]

具有式cf2=cf-o-x的全氟(氧基)烷基乙烯基醚,其中x是具有一个或多个醚基团的c

1-c

12

全氟(氧基)烷基,例如具有式cf2=cf-o-cf

2-o-r

f1

的全氟甲氧基乙烯基醚,其中r

f1

是直链或支链c

1-c6全氟烷基、环状c

5-c6全氟烷基、直链或支链c

2-c6全氟氧基烷基,优选地,r

f1

是-cf3、-cf2cf3或cf2cf2ocf3,例如全氟丙基乙烯基醚;以及

[0080]-具有下式的全氟间二氧杂环戊烯:

[0081][0082]

其中x1和x2,彼此相同或不同,选自f和cf3,优选地f。

[0083]

根据本发明的tfe聚合物(共聚物)具有大约19℃和30℃的两个转变温度。低于19℃,tfe聚合物(共聚物)颗粒容易彼此滑过,同时保持其特性。但是,超过19℃,tfe聚合物(共聚物)颗粒的结构变得更松散并且对于机械剪切更敏感,尤其是超过其19℃的转变温度时。因此,剪切可能使tfe聚合物的晶体结构解开,引起所谓的纤丝化现象,即产生由结点、使结点互联的纤丝及纤丝与结点之间的自由空间组成的3-d结构。当颗粒与表面摩擦时发生纤丝化,并且从tfe聚合物(共聚物)颗粒的表面拉出纤丝。在高于30℃的温度,继续更高程度的纤丝化。

[0084]

在一个具体的实施例中,a1)均质化是在19℃或更低、优选地在10℃与19℃之间的

温度下进行。

[0085]

在另一个具体的实施例中,a2)共混是在30℃或更高、优选地在30℃与150℃之间、更优选地在35℃与120℃之间、并且甚至更优选地在40℃与80℃之间的温度下进行。

[0086]

在一个实施例中,步骤b)压延或挤出是在30℃与150℃之间、优选地在35℃与120℃之间、并且更优选地在40℃与100℃之间的温度下进行。

[0087]

在本发明中,在步骤a)中可以额外存在(iii)至少一种润滑剂,以形成糊料。(iii)至少一种润滑剂的示例包括但不限于脂肪烃,特别是异链烷烃化合物和石油馏分,并且更特别是角鲨烯。优选的石油馏分是汽油(c

4-c

10

)、石脑油(c

4-c

11

)和煤油/石蜡(c

10-c

16

)及其混合物。

[0088]

在优选的实施例中,(iii)至少一种润滑剂选自由异链烷烃化合物和石油馏分组成的组。

[0089]

在更优选的实施例中,(iii)至少一种润滑剂是角鲨烯。

[0090]

根据一个实施例,相对于(i)至少一种基于硫化物的固体离子导电无机颗粒、(ii)至少一种tfe聚合物(共聚物)和(iii)至少一种润滑剂的混合物的总重量,(iii)至少一种润滑剂的量是5.0至35.0重量份(pbw),优选地10.0至30.0pbw,并且更优选地15.0至25.0pbw。

[0091]

本发明的第二个目的是一种包含(i)至少一种基于硫化物的固体离子导电无机颗粒和(ii)至少一种tfe聚合物(共聚物)的自立式固体复合电解质膜,其中基于该膜的总重量,(ii)至少一种tfe聚合物(共聚物)的量是1.0wt%至20.0wt%,优选地2.0wt%至15.0wt%,并且更优选地3.0wt%至10.0wt%。

[0092]

在一个实施例中,(ii)至少一种tfe聚合物(共聚物)具有由结点、使结点互联的纤丝及纤丝与结点之间的自由空间组成的三维(3-d)结构,并且(i)至少一种基于硫化物的固体离子导电无机颗粒放置在根据本发明的自立式固体复合电解质膜的自由空间内。

[0093]

在具体实施例中,根据本发明的自立式固体复合电解质膜的厚度是10μm至150μm,优选地15μm至100μm,并且更优选地20μm至60μm。

[0094]

本发明的第三个目的涉及一种包含如以上详述的本发明的自立式固体复合电解质膜的固态电池。本发明的固态电池包括正极和负极。

[0095]

本发明的还另一个目的是如上所述的自立式固体复合电解质膜在固态电池中用于改善离子电导率和机械特性的用途。

[0096]

如果通过援引方式并入本技术的任何专利、专利申请和公开物的披露内容与本技术的说明相冲突到了可能导致术语不清楚的程度,则本说明应优先。

[0097]

现在将参考以下实例更详细地说明本发明,这些实例的目的仅是说明性的而并非旨在限制本发明的范围。

[0098]

实例

[0099]

原材料

[0100]

基于硫化物的固体无机颗粒:

[0101]-lsps(li

10

snp2s

12

)(sse-10),从nei公司(nei corporation)可商购

[0102]-lpscl(li6ps5cl),从nei公司可商购

[0103]

tfe聚合物(共聚物):df 132f(tfe均聚物)和df 681f(tfe共聚物)(两者均从索尔维特种聚合物意大利公司(solvay specialty polymers italy s.p.a)可获得)

[0104]

sebs:tuftec

tm n504(从旭化成化学株式会社(asahi kasei chemicals corporation)可获得)

[0105]

润滑剂:角鲨烯(从西格玛奥德里奇公司(sigma aldrich)可获得)和isopar

tm k(从埃克森美孚化工公司(exxonmobil chemical)可获得)

[0106]

离子电导率

[0107]

膜的离子电导率通过ac阻抗谱用内部开发的压力室测量,其中在阻抗测量期间膜被压在两个不锈钢电极之间。压力室的剖面在图1中示出。

[0108]

在83mpa的压力下和20℃的温度下,测定根据实例1的固体复合电解质的阻抗谱。

[0109]

固体复合电解质膜的电阻r是通过外推(用线性模型)阻抗谱的低频扩散尾的准线性部分获得的。电阻r是在外推曲线与x轴相交处获取。因此,使用等式σ=d/(r x a)获得离子电导率σ,其中d是膜的厚度并且a是不锈钢电极的面积。

[0110]

离子电导率的si单位是西门子/米(s/m),其中s是欧姆-1

。

[0111]

机械特性

[0112]

用肉眼以某种方式评估机械特性,即:膜是否i)在没有任何支撑的情况下自立;ii)柔性,意味着它可以反复弯曲而不会断裂或形成裂纹,以及iii)对变形具有机械抗性。这意味着它应当能够抵抗压制/压延步骤的物理应力,在该步骤的过程中膜的厚度和/或孔隙率降低,并且它应当与卷对卷或堆叠工艺兼容。

[0113]

对比实例1(comp.ex 1):

[0114]

将3g(99.85wt%)的lsps和4.5mg(0.15wt%)的df 132f在15℃下均质化成粉末,并在60℃下共混成糊料。由于tfe聚合物的量少,非常难以获得糊料。另外,所得的糊料非常易碎并且非常难以操纵。因此,该糊料的拉伸强度过低而难以进行压延产生薄膜,限制了这种方法的工业化和所得的复合电解质膜的实际应用。

[0115]

对比实例2(comp.ex 2):

[0116]

comp.ex 2按与comp.ex 1相同的方式制备,差别仅在于lsps(3g,99.7wt%)和df 132f(9mg,0.30wt%)的量。由于tfe聚合物的量少,难以获得糊料。另外,所得的糊料非常易碎并且难以操纵。因此,该糊料的拉伸强度过低而难以进行压延产生薄膜,限制了这种方法的工业化和所得的复合电解质膜的实际应用。

[0117]

对比实例3(comp.ex 3):

[0118]

comp.ex 3按与comp.ex 1相同的方式制备,除了使用lpscl代替lsps。相应地,调整lpscl和tfe聚合物的量,即3g(99.7wt%)的lpscl和9mg(0.30wt%)的df 132f。

[0119]

对比实例4(comp.ex 4):

[0120]

将0.1g(3wt%)的sebs溶于2.5g的二甲苯中以产生聚合物溶液。将3.233g(97wt%)的lsps添加到该聚合物溶液中。将所得的浆液溶液流延在teflon支撑物上并在50℃下干燥。通过在80℃下真空干燥,确保完全去除溶剂。获得了自立膜。

[0121]

对比实例5-9(comp.ex 5-9):

[0122]

comp.ex 5-9按与comp.ex 4相同的方式制备,差别仅在于lsps和sebs的量。下表1示出了组成以及离子电导率和机械特性

[0123]

表1

[0124][0125]

实例1(ex 1):

[0126]

将3.0g(99.0wt%)的lsps和30mg(1.0wt%)的df 132f在15℃下均质化成粉末,并在60℃下共混成糊料。将所得的糊料在40℃下压延以形成自立膜。如此获得的膜没有显示出优异的拉伸强度,但足以使其进一步被压延以产生30μm的薄膜。

[0127]

实例2-7(ex 2-7):

[0128]

ex 2-7按与ex 1相同的方式制备,除了改变lsps和df 132f的量以覆盖从1.0wt%至20.0wt%的tfe聚合物含量。由ex 2-7如此获得的自立膜分别显示出良好的拉伸强度并且因而可以容易地进行压延以将厚度减少至30μm。

[0129]

一旦tfe聚合物含量达到3.0wt%(ex 2),观察到机械特性的显著改善。当tfe聚合物含量为10.0wt%(ex 5)时,糊料变得更稠硬并且因而需要更大的剪切以将该糊料压延成薄膜。因此,预计如果tfe聚合物含量超过10.0wt%,则所得的糊料会变得非常稠硬并且将

需要很大的力进行压延。

[0130]

随着tfe聚合物含量增加至10.0wt%,所得的膜的离子电导率继续降低。更准确地说,直至10.0wt%(ex 5)为止,优异的离子电导率维持在0.3ms/cm或更高的水平。然而,当tfe聚合物含量变得甚至更高(ex 6和ex 7)时,在相应的阻抗曲线中出现一定的电荷转移电阻迹象。尽管如此,离子电导率没有明显降低。在20.0wt%的tfe聚合物(ex 7)时,所得的复合电解质膜仍然显示出大约0.1ms/cm的离子电导率。

[0131]

实例8-13(ex 8-13):

[0132]

ex 8-13按与ex 2-7相同的方式制备,除了使用lpscl代替lsps。相应地,调整lpscl和tfe聚合物的量。由ex 8-13如此获得的自立膜分别显示出良好的拉伸强度并且因而可以容易地进行压延以将厚度减少至30μm。

[0133]

实例14(ex 14):

[0134]

将3g(95.0wt%)的lsps和0.16g(5wt%)的tfe聚合物在15℃下均质化成粉末。随后,将0.89g(相对于lsps、tfe聚合物和角鲨烯的总重量为22pbw)的角鲨烯与粉末一起在60℃下共混形成糊料。将所得的糊料在40℃下压延成自立膜并且然后通过真空干燥去除角鲨烯。

[0135]

实例15(ex 15):

[0136]

ex 15按与ex 14相同的方式制备,除了使用lpscl代替lsps。

[0137]

实例16(ex 16):

[0138]

将3g(95.0wt%)的lsps和0.16g(5wt%)的tfe聚合物在15℃下均质化成粉末。随后,将1.7g(相对于lsps、tfe聚合物和isopar

tm k的总重量为35pbw)的isopar

tm k与粉末一起在60℃下共混形成糊料。将所得的糊料在40℃下压延成自立膜并且然后通过真空干燥去除isopartmk。

[0139]

添加润滑剂促进了纤丝化,使得所得的自立膜具有优异的柔性和良好的拉伸强度。与不使用润滑剂(ex 3和ex 9,均包含5.0wt%的tfe聚合物)生产的膜相比,没有观察到离子电导率的显著变化。

[0140]

实例17-18(ex 17-18):

[0141]

ex 17-18按与ex 2-3相同的方式制备,除了使用df 681f代替df 132f。如此获得的自立膜显示出良好的拉伸强度并且因而可以容易地进行压延以将厚度减少至30μm。

[0142]

下表2示出了ex 1-18的所得复合膜的所有组成以及离子电导率和机械特性。

[0143]

表2

[0144]

[0145][0146]

所有实验均在受保护的环境(ar)下进行。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。