1.本发明涉及一种合金催化剂及其制备方法,尤其涉及一种燃料电池铂基合金催化剂及其制备方法。

背景技术:

2.燃料电池可以将化学能直接转化为电能,具有能量利用率高,环保零排放的优点。在燃料电池中,催化剂是燃料电池的核心部件,直接影响着燃料电池的能效和功率。在诸多催化剂中,pt基燃料电池催化剂以其优越的催化活性和稳定性成为燃料电池催化剂的最佳选择,也是目前唯一实现商业化应用的燃料电池催化剂。然而,面对pt高昂的价格和有限的地球储量,提高pt的利用效率是当前燃料电池的科技前沿。目前,利用如fe、co、ni等过渡金属元素和pt进行合金化,不仅能减少pt的用量,同时也弱化pt与含氧中间体的结合能,提高催化活性。

3.在众多 ptm 合金催化剂中,ptco 和 ptni 被认为是最有发展前景的两种合金催化剂。chen 等发现在 0.1 mol/l 的 hcol4 溶液中存在活性 pt/t《pt3ni/c《pt3co/c 的规律。常规的ptm 合金催化剂制备方法有微波辅助乙二醇还原法、溶剂热还原法和氢气还原法等。微波辅助还原法由于乙二醇还原能力较弱,难以合成ptco合金催化剂;溶剂热还原法会用到大量的有机溶剂和表面活性剂,除了本身带来的污染外,由于表面活性剂的添加对纳米颗粒表面的吸附,洗涤难度较大,洗涤的过程使用的有机溶剂也会对环境造成污染。

4.氢气还原法制备pt基合金催化剂,由于氢气还原性强,固气相反应彻底均匀,更有利于大批量生产。专利cn111092235a公开了一种用于燃料电池的铂基催化剂及其制备方法,利用冷冻干燥法钴盐、铂碳催化剂与挥发性溶剂均匀混合,在还原气氛下进行还原。首先,这种方法使用无机过渡金属盐作为前驱体,所需还原温度相对较高,容易造成合金团聚,影响催化剂性能;同时,该方法所用的挥发性溶剂(乙醇、丙酮)凝固点极低,冷冻干燥法会消耗大量能源,不符合绿色低碳目标,同时冷冻干燥法对设备要求高,也不利于大规模商业生产。

技术实现要素:

5.发明目的:本发明的目的提供一种催化性能高效、稳定、利于快速生产的燃料电池铂基合金催化剂;本发明的另一目的是提供一种燃料电池铂基合金催化剂的制备方法。

6.技术方案:本发明的燃料电池铂基合金催化剂,所述燃料电池催化剂以pt为壳且以过渡金属为核,其中pt与过渡金属的摩尔比为2.08~3.12:1;所述过渡金属为co或ni 中至少一种;所述燃料电池铂基合金催化剂的制备方法包括以下步骤:(1)将摩尔比为3 : 1-4 :1的过渡金属乙酰丙酮盐和铂碳分散在乙醇溶液中,配成糊状的混合物;(2)混合物经恒温干燥、退火、酸洗、干燥后制得铂基合金催化剂。

7.进一步地,所述燃料电池催化剂为ptco、ptni、ptconi中的至少一种;优选为ptco。

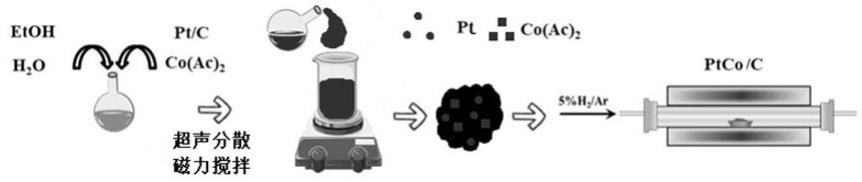

8.另一方面,本发明的燃料电池铂基合金催化剂的制备方法,包括以下步骤:(1)利用超声分散和磁力搅拌,将摩尔比为3 : 1-4 :1的过渡金属乙酰丙酮盐和铂碳分散在乙醇溶液中,配成糊状的混合物;由于本发明制备的催化剂经过酸洗这一后处理方法,实际得到的催化剂样品中铂与过渡金属的摩尔比并不与投料比一致,以电感耦合等离子体(icp)测试结果为最终结果。

9.(2)混合物经恒温干燥、退火、酸洗、干燥后制得铂基合金催化剂。

10.进一步地,步骤(1)中,铂碳中铂质量载量为5-60%,优选铂质量载量为20%。

11.进一步地,步骤(1)中,铂碳的质量对乙醇溶液中乙醇的体积比为2g/l-10g/l;优选的铂碳的质量对乙醇溶液中乙醇的体积比为8g/l。

12.进一步地,步骤(1)中,过渡金属乙酰丙酮盐中的过渡金属为co或ni 中至少一种。

13.进一步地,步骤(2)中,退火温度为600-700℃,退火时间为1-6h;优选的退火温度为600℃,退火时间为4h。

14.进一步地,步骤(2)中,退火气氛为氢氩混合气或氮氩混合气。

15.进一步地,步骤(2)中,酸洗所用试剂为稀硫酸,浓度为0.1-2m,酸洗时长为1-24h。

16.本发明相较于传统的合金催化剂合成方法,以小尺寸铂金属纳米颗粒为核,在热退火的过程中,利用铂和过渡金属的表面偏析作用,采用分步还原法成功的将还原的过渡金属原子扩散进铂金属颗粒间,形成pt-m合金。本发明中的分步还原法克服了铂与过渡金属离子之间还原电势差距大的问题,避免形成大粒径的合金,影响催化剂活性。与此同时,在高温和氢氩气氛条件下,有利于形成以铂为壳,以过渡金属为核的核壳结构,既能提高催化剂的整体活性,又能降低铂用量,具有经济高效的优点。

17.本发明充分利用乙酰丙酮有机金属盐的优势。首先,乙酰丙酮有机金属盐溶于乙醇,微溶于水的特点,选取合适水醇体系,能在较低温度下蒸发溶剂并使得有机金属盐吸附于铂碳催化剂上,由于吸附是放热反应,所以浸渍液的温度高不利于活性组分的吸附。其次,乙酰丙酮金属盐是一种优良的金属络合物,它的羰基氧原子与金属离子配位,形成稳定的六元鳌合环。由于大部分乙酰丙酮盐易升华,使得金属离子被还原所需温度低,生成合金粒径小。在一定的范围内,同类型催化剂粒径越小,其活性越高。所以,乙酰丙酮金属盐在合成合金催化剂领域极具应用前景。

18.本发明通过掺杂微量的第二种过渡金属,形成三元ptm1m2合金催化剂,改变了反应路径,使得催化剂活性比原有ptm1合金性能提高40%。具体的,ptm1m2为ptconi;ptm1为ptco,在ptco中掺杂微量的ni,降低了o2分解的势垒,使得反应更容易进行,催化剂活性得到了提高,使得催化剂活性比原有ptco合金性能提高40%。

19.有益效果:与现有技术相比,本发明具有如下显著优点:(1)利用本发明方法制备的催化剂稳定高效,适合快速大规模生产,相比于传统化学合成铂基催化剂,适用于不同过渡金属合金催化剂的制备;(2)方法简单且流程短,分散良好的铂钴前驱体只需要通过磁力搅拌分散、超声分散和加热蒸发方法等极简单方法来制备;同时,摆脱了常规的ph调节、表面活性剂和络合物的添加,高效绿色环保。

附图说明

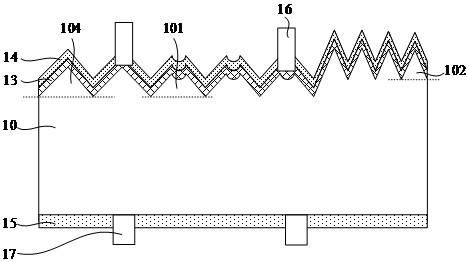

20.图1为本发明制备流程示意图;图2为实施例1、实施例2、实施例3制备的催化剂与商业20%铂碳的orr比较图;图3为实施例1制备的催化剂的tem图;图4为实施例1、2、3制备的催化剂的xrd谱图;图5为实施例1和对比例1的orr比较图;图6为对比例2、3和实施例1制备的催化剂的orr比较图;图7为对比例4、5、6和实施例1和4制备的催化剂的orr比较图;图8为实施例2、7和对比例7的orr比较图;图9为实施例7制备的催化剂的xrd谱图。

具体实施方式

21.下面结合附图对本发明的技术方案作进一步说明。

22.实施例1如图1所示,燃料电池ptco催化剂的制备步骤如下:(1)在50ml烧杯中加入64.3mg乙酰丙酮合钴,加入10ml乙醇和5ml去离子水,超声分散约10分钟。加入80mg 20%pt@c铂碳催化剂和5ml去离子水,超声分散约30分钟。将配成的糊状混合物常温状态下磁力搅拌3小时。

23.(2)将烧杯转移到恒温加热台上,50℃恒温加热并磁力搅拌,直至蒸干得到分散均匀的铂碳催化剂-钴前驱体的混合物。将混合物放入鼓风干燥箱,60℃干燥8小时。将混合物进行研磨后,转移至管式炉中600℃下进行退火4小时,退火气氛为h2/ar,氢气质量分数为5%。 将催化剂在80℃下用0.05m稀硫酸酸洗6小时。酸洗后经洗涤,干燥得到燃料电池ptco催化剂。

24.对制得的燃料电池ptco催化剂分别进行tem、xrd和orr测试,其中orr测试的条件为:在25 ℃下,分别在o2和n2饱和0.1m高氯酸水溶液下以1600 rpm记录orr极化曲线。

25.实施例2燃料电池ptni催化剂的制备步骤如下:(1)在50ml烧杯中加入64mg乙酰丙酮合镍,加入10ml乙醇和5ml去离子水,超声分散约10分钟。加入80mg 20%pt@c铂碳催化剂和5ml去离子水,超声分散约30分钟。将配成的糊状混合物常温状态下磁力搅拌3小时。

26.(2)将烧杯转移到恒温加热台上,50℃恒温加热并磁力搅拌,直至蒸干得到分散均匀的铂碳催化剂-钴前驱体的混合物。将混合物放入鼓风干燥箱,60℃干燥8小时。将混合物进行研磨后,转移至管式炉中600℃下进行退火4小时,退火气氛为h2/ar,氢气质量分数为5%。将催化剂在80℃下用0.05m稀硫酸酸洗6小时。酸洗后经洗涤,干燥得到燃料电池ptni催化剂。

27.对制得的燃料电池ptni催化剂分别进行xrd和orr测试,其中orr测试的条件与实施例1相同。

28.对制得的燃料电池ptni催化剂进行icp测试,发现ptni催化剂中pt:ni为3.12:1。

29.实施例3

燃料电池ptconi催化剂的制备步骤如下:(1)在50ml烧杯中加入32mg乙酰丙酮合镍、32.15mg乙酰丙酮合钴,加入10ml乙醇和5ml去离子水,超声分散约10分钟。加入80mg 20%pt@c铂碳催化剂和5ml去离子水,超声分散约30分钟。将配成的糊状混合物常温状态下磁力搅拌3小时。

30.(2)将烧杯转移到恒温加热台上,50℃恒温加热并磁力搅拌,直至蒸干得到分散均匀的铂碳催化剂-钴前驱体的混合物。将混合物放入鼓风干燥箱,60℃干燥8小时。将混合物进行研磨后,转移至管式炉中600℃下进行退火4小时,退火气氛为h2/ar,氢气质量分数为5%。 将催化剂在80℃下用0.05m稀硫酸酸洗6小时。酸洗后经洗涤,干燥得到燃料电池ptconi催化剂。

31.对制得的燃料电池ptni催化剂分别进行xrd和orr测试,其中orr测试的条件与实施例1相同。

32.图2可以看出,说明本发明方法适用于不同过渡金属制备pt-m合金催化剂,其极限扩散电流稳定,半波电压远远高于20%商业铂碳,催化性能良好。本发明所描述的催化剂制备方法具有普适性。

33.图3可以看出,实施例1采用分步法制备出的催化剂的合金颗粒粒径小,平均粒径2.36

±

0.69nm,远远小于常规铂钴合金催化剂粒径(5-10nm)。粒径小是本催化剂活性高的原因之一。

34.图4可以看出,相对于纯pt衍射峰,三种合金催化剂的衍射峰都向高角度偏移,证明了存在pt和过渡金属的合金相。尤其是在ptco合金催化剂中尤为明显,40.5

°

处的衍射峰对应于pt3co的(1 1 1)晶面,47.1

°

处的衍射峰对应于pt3co的(2 0 0)晶面,68.8

°

处的衍射峰对应于pt3co的(2 2 0)晶面,83.0

°

处的衍射峰对应于pt3co的(3 1 1)晶面。丰富的pt3co高指数晶面的存在是催化剂活性高的原因之一。

35.实施例4与实施例1相比的不同之处在于,退火温度为700℃,具体步骤如下:(1)在50ml烧杯中加入64.3mg乙酰丙酮合钴,加入10ml乙醇和5ml去离子水,超声分散约10分钟。加入80mg 20%pt@c铂碳催化剂和5ml去离子水,超声分散约30分钟。将配成的糊状混合物常温状态下磁力搅拌3小时。

36.(2)将烧杯转移到恒温加热台上,50℃恒温加热并磁力搅拌,直至蒸干得到分散均匀的铂碳催化剂-钴前驱体的混合物。将混合物放入鼓风干燥箱,60℃干燥8小时。将混合物进行研磨后,转移至管式炉中700℃下进行退火2小时,退火气氛为h2/ar,氢气质量分数为5%。将催化剂在80℃下用0.05m稀硫酸酸洗6小时。洗涤,干燥后即得。

37.制得的ptco催化剂orr测试,其中orr测试的条件与实施例1相同。

38.实施例5与实施例1相比的不同之处在于:乙酰丙酮合钴与铂碳的摩尔比为3 : 1;铂碳的质量对乙醇溶液中乙醇的体积比为2g/l,退火气氛为氮氩混合气,退火时间为1h;酸洗中稀硫酸的浓度为0.1m,酸洗时长为24h。其他步骤同实施例1,最终制得的ptco催化剂性能与实施例1相似。

39.实施例6与实施例1相比的不同之处在于:乙酰丙酮合钴与铂碳的摩尔比为4 : 1;铂碳的

质量对乙醇溶液中乙醇的体积比为10g/l,退火气氛为氮氩混合气,退火时间为6h;酸洗中稀硫酸的浓度为2m,酸洗时长为1h。其他步骤同实施例1,最终制得的ptco催化剂性能与实施例1相似。

40.实施例7与实施例3相比的不同之处在于:乙酰丙酮合钴与铂碳中铂的摩尔比为 0.1: 1;乙酰丙酮合镍与铂碳中铂的摩尔比为3: 1铂碳的质量对乙醇溶液中乙醇的体积比为10g/l,退火气氛为氮氩混合气,退火时间为4h;酸洗中稀硫酸的浓度为2m,酸洗时长为1h。其他步骤同实施例1,最终制得ptconi合金催化剂。

41.对制得的燃料电池ptconi催化剂分别进行xrd、orr测试和icp测试,其中orr测试的条件与实施例1相同。

42.icp测试中发现ptconi催化剂中pt:(co ni)为2.08:1。

43.对比例1与实施例1相比的不同之处在于,采用一步法制备ptco催化剂,具体步骤如下:在100ml的烧杯中加入53.3 mg的六水合氯铂酸、72.75mg 六水合硝酸钴、78 mg vulcan xc-72碳粉和10ml去离子水。磁力搅拌30分钟。将烧杯转移到恒温加热台上,60℃恒温加热并磁力搅拌,直至蒸干得到分散均匀的铂钴前驱体。将混合物放入鼓风干燥箱,60℃干燥8小时。将混合物进行研磨后,转移至管式炉中700℃下进行退火4小时,退火气氛为h2/ar,氢气质量分数为5%。

44.制得的ptco催化剂orr测试,其中orr测试的条件与实施例1相同。

45.图5可以看出,说明分步还原法的优势,这是由于以小尺寸铂金属纳米颗粒为核,在热退火的过程中,利用铂和过渡金属的表面偏析作用,成功地将还原的过渡金属原子扩散进铂金属颗粒间,形成pt-m合金。分步还原法,克服了铂与过渡金属离子之间还原电势差距大的问题,避免形成大粒径的合金,影响催化剂活性。

46.对比例2与实施例1相比的不同之处在于,采用硫酸钴代替乙酰丙酮合钴,具体步骤如下:在50ml烧杯中加入70.2mg七水合硫酸钴,加入10ml乙醇和5ml去离子水,超声分散约10分钟。加入80mg 20%pt@c铂碳催化剂和5ml去离子水,超声分散约30分钟。将配成的糊状混合物常温状态下磁力搅拌3小时。将烧杯转移到恒温加热台上,50℃恒温加热并磁力搅拌,直至蒸干得到分散均匀的铂碳催化剂-钴前驱体的混合物。将混合物放入鼓风干燥箱,60℃干燥8小时。将混合物进行研磨后,转移至管式炉中600℃下进行退火4小时,退火气氛为h2/ar,氢气质量分数为5%。 将催化剂在80℃下用0.05m稀硫酸酸洗6小时。洗涤,干燥后即得。

47.制得的ptco催化剂orr测试,其中orr测试的条件与实施例1相同。

48.对比例3与实施例1相比的不同之处在于,采用硝酸钴代替乙酰丙酮合钴,具体步骤如下:在50ml烧杯中加入72.75mg六水合硝酸钴,加入10ml乙醇和5ml去离子水,超声分散约10分钟。加入80mg 20%pt@c铂碳催化剂和5ml去离子水,超声分散约30分钟。将配成的糊状混合物常温状态下磁力搅拌3小时。将烧杯转移到恒温加热台上,50℃恒温加热并磁力搅拌,直至蒸干得到分散均匀的铂碳催化剂-钴前驱体的混合物。将混合物放入鼓风干燥

箱,60℃干燥8小时。将混合物进行研磨后,转移至管式炉中600℃下进行退火4小时,退火气氛为h2/ar,氢气质量分数为5%。将催化剂在80℃下用0.05m稀硫酸酸洗6小时。洗涤,干燥后即得。

49.制得的ptco催化剂orr测试,其中orr测试的条件与实施例1相同。

50.图6可以看出,说明不同金属前驱体盐的选取很重要,乙酰丙酮盐的优势如下:首先,乙酰丙酮有机金属盐溶于乙醇,微溶于水的特点,选取合适水醇体系,能在较低温度下蒸发溶剂并使得有机金属盐吸附于铂碳催化剂上,由于吸附是放热反应,所以浸渍液的温度高不利于活性组分的吸附;其次,乙酰丙酮金属盐是一种优良的金属络合物,它的羰基氧原子与金属离子配位,形成稳定的六元螯合环;大部分乙酰丙酮盐易升华,使得金属离子被还原所需温度低,生成合金粒径小;在一定的范围内,同类型催化剂粒径越小,其活性越高。所以,乙酰丙酮金属盐在合成合金催化剂领域极具应用前景。

51.对比例4与实施例1相比的不同之处在于,退火温度为400℃,具体步骤如下:在50ml烧杯中加入64.3mg乙酰丙酮合钴,加入10ml乙醇和5ml去离子水,超声分散约10分钟。加入80mg 20%pt@c铂碳催化剂和5ml去离子水,超声分散约30分钟。将配成的糊状混合物常温状态下磁力搅拌3小时。将烧杯转移到恒温加热台上,50℃恒温加热并磁力搅拌,直至蒸干得到分散均匀的铂碳催化剂-钴前驱体的混合物。将混合物放入鼓风干燥箱,60℃干燥8小时。将混合物进行研磨后,转移至管式炉中400℃下进行退火4小时,退火气氛为h2/ar,氢气质量分数为5%。 将催化剂在80℃下用0.05m稀硫酸酸洗6小时。洗涤,干燥后即得。

52.制得的ptco催化剂orr测试,其中orr测试的条件与实施例1相同。

53.对比例5与实施例1相比的不同之处在于,退火温度为500℃,具体步骤如下:在50ml烧杯中加入64.3mg乙酰丙酮合钴,加入10ml乙醇和5ml去离子水,超声分散约10分钟。加入80mg 20%pt@c铂碳催化剂和5ml去离子水,超声分散约30分钟。将配成的糊状混合物常温状态下磁力搅拌3小时。将烧杯转移到恒温加热台上,50℃恒温加热并磁力搅拌,直至蒸干得到分散均匀的铂碳催化剂-钴前驱体的混合物。将混合物放入鼓风干燥箱,60℃干燥8小时。将混合物进行研磨后,转移至管式炉中500℃下进行退火4小时,退火气氛为h2/ar,氢气质量分数为5%。 将催化剂在80℃下用0.05m稀硫酸酸洗6小时。洗涤,干燥后即得。

54.制得的ptco催化剂orr测试,其中orr测试的条件与实施例1相同。

55.对比例6与实施例1相比的不同之处在于,退火温度为800℃,具体步骤如下:在50ml烧杯中加入64.3mg乙酰丙酮合钴,加入10ml乙醇和5ml去离子水,超声分散约10分钟。加入80mg 20%pt@c铂碳催化剂和5ml去离子水,超声分散约30分钟。将配成的糊状混合物常温状态下磁力搅拌3小时。将烧杯转移到恒温加热台上,50℃恒温加热并磁力搅拌,直至蒸干得到分散均匀的铂碳催化剂-钴前驱体的混合物。将混合物放入鼓风干燥箱,60℃干燥8小时。将混合物进行研磨后,转移至管式炉中800℃下进行退火3小时,退火气氛为h2/ar,氢气质量分数为5%。 将催化剂在80℃下用0.05m稀硫酸酸洗6小时。洗涤,干燥后

即得。

56.制得的ptco催化剂orr测试,其中orr测试的条件与实施例1相同。

57.图7可以看出,还原温度对过渡金属能否被还原出,对合金形成以及核壳结构的形成很重要,600-700℃之间为最佳温度区间。

58.对比例7与实施例1相比的不同之处在于:乙酰丙酮合钴与铂碳中铂的摩尔比为 0.1: 1;铂碳的质量对乙醇溶液中乙醇的体积比为10g/l,退火气氛为氮氩混合气,退火时间为6h;酸洗中稀硫酸的浓度为2m,酸洗时长为1h。

59.制得的ptco催化剂orr测试,其中orr测试的条件与实施例1相同。

60.图8可以看出,实施例2制得的合金催化剂和实施例7制得的合金催化剂具有相同的极限电流密度,但在混合动力区,实施例7制得的合金催化剂的半波电位明显高于实施例2制得的合金催化剂,说明微量的第二种过渡金属的引入所形成的三元合金催化剂活能明显高于传统二元合金催化剂。这是由于两种催化剂有不同反应机理,认为是微量的co元素掺杂改变了反应路径,降低了o2分解的势垒,使得反应更容易进行,催化剂活性得到了提高。

61.图9可以看出,实施例7制得的合金催化剂的xrd图谱并未有单独pt、co、ni三种元素单独的衍射峰,证明三者形成良好合金。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。