1.本发明属于粘结层领域,尤其涉及一种可吸收应力的薄层沥青路面粘结层及其施工方法。

背景技术:

2.粘层是为了加强沥青路面结构中各层之间的粘结效果而洒布的沥青薄层材料,其作用是使沥青路面各层、新铺沥青层和旧沥青路面近似粘结成一个整体。在沥青面层之间受到由汽车荷载作用而产生的竖向、水平荷载的反复作用时,粘结材料能够抵抗路面结构内部产生的各种应力,特别是层间的剪切力,能够保证沥青路面层间不发生滑移等破坏,从而保证沥青路面优良的路用性能,并延长其使用寿命。

3.沥青路面一般由下面层、中面层与上面层构成。下面层是水泥稳定碎石层,水泥稳定碎石层经常产生反射裂缝。反射裂缝是指下层旧水泥混凝土板的接缝或裂缝,由于环境(主要是温度)的不断变化与车轮荷载的反复作用,产生位移,沥青混凝土面层在对应于旧路面板接、裂缝的位置上出现的裂缝。由于旧面层与沥青加铺层的层间粘附阻力,旧面层板因温度下降而收缩时,会带动沥青加铺层出现相应的收缩变形造成下面层反射裂纹向上延伸。薄层罩面主要用于大交通流量的道路上,修补路面较大范围与数量的非结构性破坏,包括路面较大数量的纵、横裂缝、大面积龟裂、较深的车辙变形、摩擦系数降低、以及松散、老化等病害,阻止路面进一步恶化,具有提高和改善原有路面抗滑和抗车辙能力,防治混合料进一步老化和硬化,改善路面平整度、降低路面噪音等特点。传统的薄层罩面技术均采用热拌沥青混合料,但因薄层沥青路面厚度较新建路面薄很多致使承载能力受限,重载的大车经过会造成路面车辙、开裂、拥包等问题,这对薄层沥青罩面的路用性能与使用寿命都有严重的影响。

4.为了解决上述问题,技术人员进行了诸多尝试,改进方法主要分为两种:增加沥青加铺层的厚度和在薄层路面沥青混合料中加入增强型外加剂。第一种增加沥青加铺层的厚度,可以增加路面结构的弯曲刚度,减小接缝或裂缝两侧由交通荷载所引起的竖向位移差,研究发现增加加铺层厚度可以降低旧路面接缝或裂缝处的弯沉量,每厘米厚的沥青混凝土加铺层可降低2%的弯沉。然而这一技术不仅会造成自然资源的浪费,也完成不适用于薄层沥青路面的开发。第二种在薄层沥青混合料中加入增强型外加剂是解决薄层沥青路面承载力不足的一类重要途径。但是外加剂种类繁多,与沥青的相容性比较差,且需要拌合的温度较高,对薄层路面沥青混合料生产工艺要求较高。

5.由此可见,无论采取何种方法均无法从根本上解决薄层沥青罩面负载应力与下一面层反射裂纹延伸应力对薄层沥青路面造成的损害。因此现亟需一种可以将处于碾压处受到的冲击应力和高振动应力较好的分散到非碾压处,提高路面耐久性能、且粘结性强的薄层路面粘层。

技术实现要素:

6.发明目的:本发明的第一目的是提供一种上下层不粘轮乳化沥青包裹中间复合纤维格栅层的薄层沥青路面粘结层,该粘结层不仅能够降低应力集中,且同时通过复合纤维格栅层能够提高不粘轮乳化沥青沥青的温度,进而增加粘结层的粘性;

7.本发明的第二目的是提供上述粘结层的施工方法。

8.技术方案:本发明可吸收应力的薄层沥青路面粘结层,该粘结层为由上下不粘轮乳化沥青包裹中间复合纤维格栅组合而成的三明治结构;

9.其中,所述不粘轮乳化沥青按重量份数计包括如下原料:基质沥青35-50份、水性树脂1-5份、沥青调配剂5-10份、沥青乳化剂2-6份、乳化沥青稳定剂0.5-1份及sbs水乳液4-8份;所述复合纤维格栅层是由微波吸收纤维与玻璃纤维编织而成。

10.本发明的粘结层采用上下不粘轮乳化沥青包裹中间复合纤维格栅组合而成的三明治结构,其中,中间层复合纤维格栅是由微波吸收纤维与玻璃纤维相互垂直的经向栅条和纬向栅条交织而成,在微波激发下能够释放热量并加速热量向其余区域传递,进而能够提高上下层不粘轮乳化沥青的温度,提高粘度,防止薄层沥青路面上面层拥包、剥落等现象;同时能够将受到的压应力与拉应力分散,从而分散转移了下面层、中面层反射裂缝扩散应力,并吸收与上面层所受到车辆对薄层沥青路面负载应力,抑制了中下面层反射裂缝向上延伸,提高了薄层沥青路面的使用寿命。优选的,该粘结层的基质沥青可为35-50份、水性树脂可为2份、沥青调配剂可为6份、沥青乳化剂可为3份、乳化沥青稳定剂可为0.5份及sbs水乳液可为5-8份;所述复合纤维格栅层可由20-35份微波吸收纤维与65-80份玻璃纤维编织而成。

11.进一步说,该粘结层的基质沥青可为针入度50-100dmm的石油沥青。

12.进一步说,该粘结层的水性树脂可包括水性聚氨酯树脂或水性丙烯酸树脂。

13.进一步说,该粘结层的沥青调配剂至少可包括纯丙乳液、醋丙乳液、苯丙乳液、聚氨酯乳液、硅丙乳液、聚醋酸乙烯乳液、醋酸乙烯-乙烯共聚乳液或氯丁胶乳中的一种。

14.进一步说,该粘结层的沥青乳化剂至少包括季铵盐、聚乙烯醇或十二烷基硫酸钠中的一种。

15.进一步说,该粘结层的乳化沥青稳定剂可为甲基纤维素、羟甲基纤维素、羟乙基纤维素或改性淀粉。

16.进一步说,该粘结层的sbs水乳液由重量份数比为8-15:0.5-1.5:86-90的线性sbs、乳化剂和水,其中乳化剂为十二烷基硫酸钠。

17.进一步说,该粘结层的微波吸收纤维可为碳纤维和/或钢纤维。

18.上述可吸收应力的薄层沥青路面粘结层的施工方法,包括如下步骤:

19.(1)制备不粘轮乳化沥青:将基质沥青加热至160-180℃后,依次加入沥青调配剂及乳化沥青稳定剂,搅拌制得改性沥青;将沥青乳化剂、sbs水乳液、水性树脂混合稀释制得皂液;将改性沥青温度调节至160-170℃、皂液温度调节至40-50℃后,两者混合制得不粘轮乳化沥青;

20.(2)铺设粘结层:在基面上以从下往上的顺序依次铺设不粘轮乳化沥青以形成下层的不粘轮乳化沥青层、复合纤维格栅以形成格栅层、不粘轮乳化沥青以形成上层的不粘轮乳化沥青层。

21.有益效果:与现有技术相比,本发明的显著优点为:该薄层沥青路面粘结层能够在受到微波激发下升温,进而提高不粘轮乳化沥青的粘度,防止薄层沥青路面上面层拥包、剥落等现象;并能够消耗下面层、中面层反射裂缝扩散应力,吸收车辆对薄层沥青路面负载应力,抑制中下面层反射裂缝向上延伸,提高薄层沥青路面的使用寿命。

附图说明

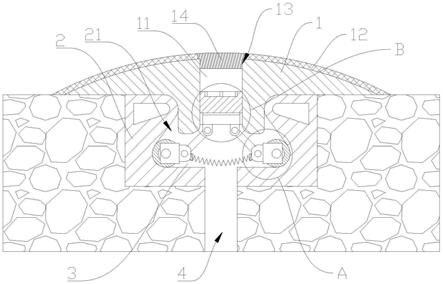

22.图1为薄层沥青路面粘结层的结构示意图。

具体实施方式

23.下面结合实施例和附图对本发明的技术方案做进一步详细说明。需要说明的是,本发明所采用的材料、试剂等,均可通过市售购得。

24.如图1所示,本发明的薄层沥青路面粘结层从上至下依次包括上层不粘轮乳化沥青1、复合纤维格栅层2及上层不粘轮乳化沥青3。其中,中间层的复合纤维格栅层由微波吸收纤维与玻璃纤维是以相互垂直的经向和纬向编织而成。

25.实施例1

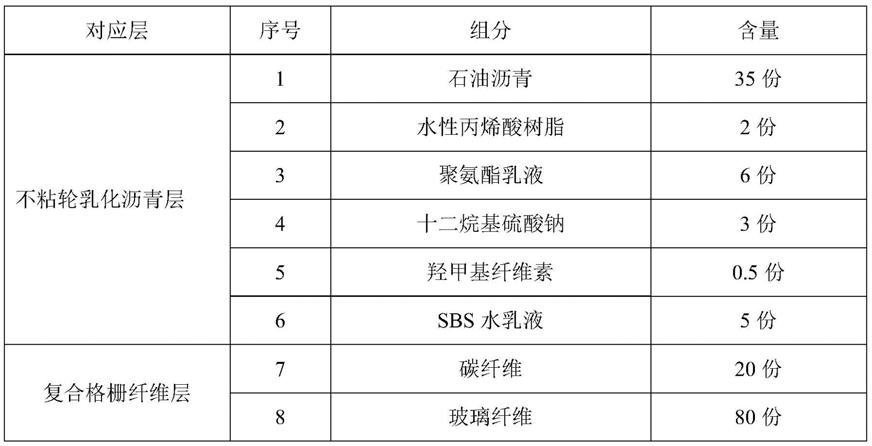

26.本实施例的薄层沥青路面粘结层组分和含量如下表1所示。其中,sbs水乳液由重量份数比为10:1:89的线性sbs、十二烷基硫酸钠和水混合而成。

27.表1薄层沥青路面粘结层组分含量

[0028][0029]

本实施例的薄层沥青路面粘结层的施工工艺步骤如下:

[0030]

(1)制备不粘轮乳化沥青:首先将基质沥青加热至170℃,依次加入沥青调配剂及乳化沥青稳定剂,搅拌制得改性沥青;将沥青乳化剂、sbs水乳液以及水性树脂用48份水稀释,并加入盐酸,调节ph值达到2,配成皂液;将改性沥青温度调节至165℃,皂液的温度调节至50℃后两者混合制得不粘轮乳化沥青;

[0031]

(2)铺设三明治粘结层:首先清理干净基面,铺装第一层不粘轮乳化沥青,喷洒时在基面上放置方盘,以测量洒布量,纵向和横向衔接与已洒布部分重叠不少于10cm;随后铺装第二层格栅,在第一层不粘轮乳化沥青上均匀铺装复合纤维格栅层;最后铺装第三层不粘轮乳化沥青,不粘轮乳化沥青养生时间不少于60min,确保不粘轮乳化沥青完全破乳。

[0032]

实施例2

[0033]

本实施例的薄层沥青路面粘结层组分和含量如下表2所示。其中,sbs水乳液由重量分数比为10:1:89的线性sbs、十二烷基硫酸钠和水混合而成。

[0034]

表2薄层沥青路面粘结层组分含量

[0035][0036]

本实施例的薄层沥青路面粘结层的施工工艺步骤如下:

[0037]

(1)制备不粘轮乳化沥青:首先将基质沥青加热至170℃,依次加入沥青调配剂及乳化沥青稳定剂,搅拌制得改性沥青;将沥青乳化剂、sbs水乳液以及水性树脂用48份水稀释,并加入盐酸,调节ph值达到2,配成皂液;将改性沥青温度调节至165℃,皂液的温度调节至50℃后两者混合制得不粘轮乳化沥青;

[0038]

(2)铺设三明治粘结层:首先清理干净基面,铺装第一层不粘轮乳化沥青,喷洒时在基面上放置方盘,以测量洒布量,纵向和横向衔接与已洒布部分重叠不少于10cm;然后铺装第二层格栅,在第一层不粘轮乳化沥青上均匀铺装复合纤维格栅层;最后铺装第三层不粘轮乳化沥青,不粘轮乳化沥青养生时间不少于60min,确保不粘轮乳化沥青完全破乳。

[0039]

实施例3

[0040]

本实施例的薄层沥青路面粘结层组分和含量如下表3所示。其中,sbs水乳液由重量分数比为10:1:89的线性sbs、十二烷基硫酸钠和水混合而成。

[0041]

表3薄层沥青路面粘结层组分含量

[0042][0043]

本实施例的薄层沥青路面粘结层的施工步骤如下:

[0044]

(1)制备不粘轮乳化沥青:首先将基质沥青加热至170℃,依次加入沥青调配剂及乳化沥青稳定剂,搅拌制得改性沥青;将沥青乳化剂、sbs水乳液以及水性树脂用48份水稀释,并加入盐酸,调节ph值达到2,配成皂液;将改性沥青温度调节至165℃,皂液的温度调节至50℃后两者混合制得不粘轮乳化沥青;

[0045]

(2)铺设三明治粘结层:首先清理干净基面,铺装第一层不粘轮乳化沥青,喷洒时在基面上放置方盘,以测量洒布量,纵向和横向衔接与已洒布部分重叠不少于10cm;然后铺装第二层格栅,在第一层不粘轮乳化沥青上均匀铺装复合纤维格栅层;最后铺装第三层不粘轮乳化沥青:不粘轮乳化沥青养生时间不少于60min,确保不粘轮乳化沥青完全破乳。

[0046]

性能检测

[0047]

将上述实施例进行相关性能检测,所获得的结果如下表4所示。

[0048]

表4实施例1至实施3所获得的性能数据表

[0049][0050]

表5实施例1至实施3路用性能数据表

[0051][0052]

结合表4和表5所示,本发明可吸收应力的薄层沥青路面粘结层三组实施例都具有很强的拉拔强度,能够紧密的粘结上面层薄层沥青路面与中面层,有效的抵御沥青路面剥落拥包等问题;并且三组实施例都具有较好的储存稳定性,在5天时间内没有明显的离析分层等现象。

[0053]

表5数据显示实施例与原有路面相比,一年与两年后的反射裂纹远远低于原有路面,对比两年后的第三组实施例的16条每千米反射裂纹密度,原有路面反射裂纹高达129条每千米,结果表明可吸收应力的薄层沥青路面粘结层能够有效的抵御下面层反射裂纹向上反射,具有明显的吸收应力的作用。

[0054]

实施例4

[0055]

本实施例的薄层沥青路面粘结层组分和含量如下表6所示。其中,sbs水乳液由重量分数比为15:1.5:90的线性sbs、十二烷基硫酸钠和水混合而成。

[0056]

表6薄层沥青路面粘结层组分含量

[0057][0058]

本实施例的薄层沥青路面粘结层的施工步骤如下:

[0059]

(1)制备不粘轮乳化沥青:首先将基质沥青加热至160℃,依次加入沥青调配剂及乳化沥青稳定剂,搅拌制得改性沥青;将沥青乳化剂、sbs水乳液以及水性树脂用48份水稀释,并加入盐酸,调节ph值至达到2,配成皂液;将改性沥青温度调节至160℃,皂液的温度调节至40℃后两者混合制得不粘轮乳化沥青;

[0060]

(2)铺设三明治粘结层:首先清理干净基面,铺装第一层不粘轮乳化沥青:喷洒时在基面上放置方盘,以测量洒布量,纵向和横向衔接与已洒布部分重叠不少于10cm;然后铺

装第二层格栅:在第一层不粘轮乳化沥青上均匀铺装复合纤维格栅层;最后铺装第三层不粘轮乳化沥青:不粘轮乳化沥青养生时间不少于60min,确保不粘轮乳化沥青完全破乳。

[0061]

实施例5

[0062]

本实施例的薄层沥青路面粘结层组分和含量如下表7所示。其中,sbs水乳液由重量分数比为8:0.5:86的线性sbs、十二烷基硫酸钠和水混合而成。

[0063]

表7薄层沥青路面粘结层组分含量

[0064][0065]

本实施例的薄层沥青路面粘结层的施工步骤如下:

[0066]

(1)制备不粘轮乳化沥青:首先将基质沥青加热至180℃,依次加入沥青调配剂及乳化沥青稳定剂,搅拌制得改性沥青;将沥青乳化剂、sbs水乳液以及水性树脂用48份水稀释,并加入盐酸,调节ph值达到2,配成皂液;将改性沥青温度调节至170℃,皂液的温度调节至50℃后两者混合制得不粘轮乳化沥青;

[0067]

(2)铺设三明治粘结层:首先清理干净基面,铺装第一层不粘轮乳化沥青,喷洒时在基面上放置方盘,以测量洒布量,纵向和横向衔接与已洒布部分重叠不少于10cm;然后铺装第二层格栅,在第一层不粘轮乳化沥青上均匀铺装复合纤维格栅层;最后铺装第三层不粘轮乳化沥青,不粘轮乳化沥青养生时间不少于60min,确保不粘轮乳化沥青完全破乳

[0068]

同样,将实施例4和实施例5进行性能检测可知,该粘结层都具有很强的拉拔强度,能够紧密的粘结上面层薄层沥青路面与中面层,有效的抵御沥青路面剥落拥包等问题;同时,三组实施例都具有较好的储存稳定性,在5天时间内没有明显的离析分层等现象。此外,一年与两年后的反射裂纹远远低于原有路面,能够有效的抵御下面层反射裂纹向上反射,具有明显的吸收应力的作用。

[0069]

除上述实施例之外,本发明的粘结层中所采用的沥青调配剂至少还可包括、醋丙乳液、苯丙乳液、硅丙乳液、醋酸乙烯-乙烯共聚乳液或氯丁胶乳中的一种。沥青乳化剂可为季铵盐、聚乙烯醇或十二烷基硫酸钠中的两种或者三种复配。乳化沥青稳定剂还可为改性淀粉。微波吸收纤维可为碳纤维和钢纤维组合而成的混合纤维。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。