一种r-t-b永磁体生产工艺

技术领域

1.一种r-t-b永磁体生产工艺,属于永磁体重稀土溅射工艺技术领域。

背景技术:

2.稀土永磁材料中r-t-b型永磁材料(r为y/la/ce/pr/nd/ho/dy/tb之中的一种或多种,t为fe和co,b为硼元素)因同时具有高磁能积、高矫顽力的特点,在消费品电子、风力发电、新能源汽车、智能制造、工业机器人等领域发挥着重要作用。

3.专利文献cn104900359b中公开了一种重稀土晶界扩散技术,该发明通过重稀土金属合金的复合靶材蒸发,将重稀土附着于r-t-b磁体表面,通过后续高温热处理使重稀土进一步沿着熔融态的晶界相渗透、扩散到磁体内部的技术。经过该技术处理,可使重稀土元素择优富集于晶界以及主相晶粒外沿区域,从而大幅提高磁体矫顽力的同时,剩磁及磁能积不会显著降低,并大幅节省重稀土消耗量。

4.在晶界扩散技术领域,通过溅射的方式将重稀土附着于稀土永磁体表面后再进行热处理的方式同样是稳定且有效的实施路径。

5.专利文献cn106282948b和cn111524670a(已公开,未授权)中公开了一种采用连续通过式设备在磁体表面磁控溅射沉积重稀土并进行高温加热,从而晶界扩散产品批量生产的方法,但该方法在实际应用中有2项前提条件:一是待溅射磁体必须加工成接近成品的尺寸,以保证被溅射面与磁体的磁化方向垂直;二是每片磁体磁化方向垂直的一面朝上排列,使得高温加热过程中可以使溅射沉积的重稀土沿着磁化方向渗入磁体内部,因为重稀土沿着磁体的磁化方向容易扩散,非专利文献《anisotropy of grain boundary diffusion in sintered nd fe b magnet》applied physics letters ,2014 ,104(26)中就报道了相关研究结果。

6.但是这将导致两个弊端:一是在进行批量溅射之前将每一片磁体整齐排列摆放在托盘上,导致生产效率降低;二是该种方法只适用于磁化方向尺寸小于晶界扩散极限尺寸的产品,因为产品过厚时重稀土无法有效渗透至产品内部,即是说对于非磁化方向产品尺寸很薄而磁化方向尺寸很大产品,即便其也是薄尺寸产品,但受限于现有技术,无法实施晶界扩散。专利文献cn101939804b和cn112908601a(已公开,未授权)中虽然分别用涂覆和溅射的方式从非磁化方向上进行扩散,但是针对非磁化方向的扩散能力不足的实际问题没能给出明确的解决方法。

技术实现要素:

7.本发明所要解决的技术问题是:克服现有技术的不足,提供一种连续化高生产效率,且从磁化方向及非磁化方向均能够实现重稀土扩散的永磁体生产工艺。

8.本发明解决其技术问题所采用的技术方案是:一种r-t-b永磁体生产工艺,其特征在于:包括以下步骤:1)r-t-b烧结磁体毛坯在一个方向上切割为15mm以下作为厚度方向,厚度方向两

侧为被溅射面;2)被溅射面进行表面处理后,对被溅射面进行重稀土溅射镀膜,被溅射面与磁化方向平行或垂直,其中,当被溅射面与磁化方向平行时,则重稀土溅射镀膜厚度为磁体厚度的0.12%~2.4%;3)步骤2)所得r-t-b烧结磁体毛坯在600~1000℃保温3~60h;其中,当被溅射面与磁化方向平行时,分两段保温,第一段保温温度600~900℃,保温0~50h,第二段保温800~1000℃,保温3~50h,且第二段保温比第一段保温温度高30~100℃;4)步骤3)所得r-t-b烧结磁体毛坯回火热处理,获得r-t-b永磁体。

9.步骤1)将r-t-b烧结磁体毛坯任一厚度方向切割为15mm以下;即,仅对r-t-b烧结磁体毛坯的其中一个边方向在溅射前进行切割,保留原毛坯除厚度外的两个方向的长度不变,而是在后续步骤完成后再进行切割,增大了后续步骤单个毛坯的被溅射面尺寸,减少了片数,即,在后续步骤设备容积相同的情况下,不切割至最终产品所需的尺寸进行后续步骤,能够显著减少后续物料摆放、码盒所需的时间,提高生产效率,同时能够有效减少因单片毛坯尺寸小、摆放数量多导致的摆放整齐难度大,或者导致的磕边、崩坏或碎裂现象,显著提高了产品合格率。进一步的,由于进行重稀土溅射镀膜时,一面溅射镀膜后需要对所有r-t-b烧结磁体毛坯翻面进行另一面的镀膜,因此,节省摆放码盒与翻面的时间将能够大大提高生产效率。

10.在此基础上,无论磁化方向平行或垂直于厚度方向,均以厚度方向竖直的形式对毛坯进行溅射步骤,如果厚度方向平行于磁化方向,则磁化方向垂直于被溅射面,采用本领域技术人员已知的溅射条件(厚度、时间等)进行表面溅射即可;如果厚度方向垂直于磁化方向,则此时磁化方向平行于被溅射面,由于背景技术中提到的重稀土在非磁化方向的扩散能力不足的问题,本发明采用所述的特定溅射厚度配合特定的保温方法,能够实现毛坯表面重稀土薄膜在非磁化方向上向晶体内的扩散,获得足够的矫顽力与剩磁。

11.其中,采用特定溅射厚度配合两段保温的方法,第一段采用较低温度,第二段采用较高温度,能够避免毛坯在高温下过长时间保温导致晶体受损,保护晶体结构,从而延长保持晶体结构情况下的保温时间,进一步的,使重稀土元素获得足够的扩散时间,保证矫顽力与剩磁,同时也能保证最终永磁体获得良好的重稀土元素在内部的分布梯度,即良好的内外浓度差,提高最终的方形度(hk/hcj);而所述的溅射厚度能够保证最终磁体的矫顽力提升效果,同时避免过厚导致过剩浪费现象;同时也能在高温下有效的保护毛坯内部晶体结构,提高最终磁体的晶体结构完整性进而提高磁性能。

12.优选的,步骤2)所述的表面处理包括除油、漂洗、防锈和烘干。

13.其中,所述的除油采用超声波清洗,超声波频率为10khz-100khz,更有选地为25khz~50khz,清洗时间为1min~60min,更优选地为1min~10min,所述除油液的温度为10℃~90℃,更优选地为40℃~70℃,使用液体为钢件超声清洗作业中所用的常规除油液,通过该处理过程可快速清洗磁体物料表面的污泥和油垢;然后再经过喷淋漂洗,将表面尚未脱落干净的残留污垢及除油液清洗干净,所述清洗液为经过反渗透膜过滤过的去离子水,清洗过程为1~10min;随后依次经过防锈液的喷淋过程和烘干过程,所述烘干温度50℃~150℃,更优选地为80℃~120℃,从而使得磁体既能清洗干净又不会发生腐蚀和生锈。

14.优选的,步骤2)所述的表面处理与重稀土溅射镀膜步骤之间还对r-t-b烧结磁体

毛坯进行惰性气体环境下的离子轰击,轰击时长1~10min,压力0.01~1pa。

15.对磁体进行离子轰击,使磁体表面进入活化状态,使后续溅射步骤中重稀土可高效吸附沉积在磁体表面。优选的离子轰击条件能够更有效的吸附更厚的重稀土薄膜,更有利于上文所述厚度下的重稀土薄膜在后续步骤的重稀土元素向晶格内扩散。

16.进一步优选的,所述的惰性气体为ar气,压力优选地为0.1pa~ 0.5pa,优选的离子轰击时间长度为1min~5min。

17.优选环境下r-t-b烧结磁体毛坯具有更强的表面活性。

18.进一步优选的,所述的离子轰击前还对r-t-b烧结磁体毛坯进行预加热,预加热为在60~150℃环境下加热1~10min。

19.溅射前预加热步骤可以去除表面残留水分,使得后续溅射后的重稀土膜层不会因残留水分的阻隔而起皮或脱落,同时也能提高离子轰击的活化效果。

20.预加热温度进一步优选为80~140℃,时间进一步优选为1~5min,加热温度过低或加热时间过短则无法有效去除残留水分,温度过高或时间过长则可能导致r-t-b磁体物理特性变化导致磁性能恶化。

21.优选的,步骤2)所述的r-t-b烧结磁体毛坯有多个,相邻的r-t-b烧结磁体毛坯侧面紧密贴合摆放。

22.r-t-b烧结磁体毛坯物料之间紧密贴合,不留缝隙,并且磁体与厚度方向垂直的面朝上。这是因为,当磁体物料之间有间隙且间隙有差异时,每个磁体除了朝上的正面镀上重稀土膜之外,侧面也会镀膜,且因为间隙不均匀导致侧面沉积的膜厚不均匀,即同一批次中的镀膜均匀性变差;紧密贴合能保证侧面均不会被溅射,保证产品均匀性同时减少重稀土元素浪费。

23.优选的,步骤2)所述的重稀土溅射镀膜中,被溅射面与磁化方向垂直则重稀土溅射镀膜厚度为磁体厚度的0.1~1.5%;进一步优选的,对于同一厚度的r-t-b烧结磁体毛坯,被溅射面与磁化方向平行则重稀土溅射镀膜厚度相较于被溅射面与磁化方向垂直的重稀土溅射镀膜厚度增加20%。

24.磁化方向平行于被溅射面的情况所需要的溅射量更大。由于基础磁体制造过程中已预先进行晶粒取向的原因,导致磁化方向平行于被溅射面情况下重稀土渗入磁体内部的难度大于磁化方向垂直于被溅射面的情况,因此需要更大的重稀土附着量以配合后续保温步骤,实现所需的重稀土元素扩散效果。

25.进一步优选的,步骤2)所述的重稀土溅射镀膜过程中,镝、铽重稀土靶材的数量2~8个,更优选为4~6个。如果靶材数量太少,磁体经过靶材溅射后表面附着的重稀土薄膜厚度过薄,无法有效提升矫顽力;如果靶材数量太多,则物料需要通过的溅射区域距离过长,即物料单次溅射时间太长,批量生产效率过低。

26.优选的,步骤2)所述的重稀土溅射镀膜溅射时间为10~120min。

27.其中,溅射时间是指被溅射磁体进入溅射室后从前进方向头部磁体开始被溅射沉积到尾部最后一片磁体溅射沉积完成的时间,如果时间过短,则对应于物料向前行进速度过快,导致板面中不同物料间的重稀土镀膜沉积厚度一致性变差,反之,如果时间过长,则严重影响生产效率和产能,无法满足实际批量生产需求,优选时间下能够具备合适的重稀土镀膜一致性与生产效率。

28.重稀土溅射镀膜溅射时间进一步优选为15min~60min,优选的时间下最终永磁体具备最稳定的镀膜一致性以及较高的生产效率。

29.优选的,步骤3)所述的保温前将炉膛抽真空,真空度小于或等于0.005pa。

30.优选的,步骤3)所述的保温中,被溅射面与磁化方向垂直则采用870~970℃保温3~35h;被溅射面与磁化方向平行则第一段保温温度700~900℃,保温3~35h,第二段保温温度870~970℃,保温3~35h,且第二段保温比第一段保温温度高80~100℃。

31.优选的保温温度与保温时间能够保证磁体表面重稀土薄膜融化,以熔融态的磁体内部晶界为通道,沿着或垂直于磁体的磁化方向渗入磁体内部并包裹磁体各个主相晶粒,使得重稀土扩散方向无论与磁体的磁化方向平行还是垂直,都能稳定控制磁体内部重稀土浓度梯度分布,且重稀土能均匀包裹各主相晶粒,大幅提升磁体矫顽力;尤其对于被溅射面与磁化方向平行的情况下,优选的保温温度与时间,能够实现更稳定的被溅射面与磁化方向平行的情况下的重稀土元素向中心扩散,获得较高的矫顽力、剩磁,更好的内外重稀土元素浓度梯度与方形度。

32.优选的,步骤4)所述的回火热处理为450~550℃保温3~6h。

33.高温下重稀土渗透过程完成后,继续进行回火热处理,优选的回火温度与时间,将使磁体微观结构进一步优化,磁体的矫顽力进一步优化达到最佳,最终磁体获得更好的磁性能。

34.与现有技术相比,本发明所具有的有益效果是:采用一种连续通过式的生产方法在磁体表面沉积重稀土薄膜,并在高温度条件下使重稀土元素沿着熔融态的晶界通道向磁体内部渗透,在主相晶粒边缘形成连续的网络重稀土富集条纹,显著提升各个晶粒边缘的各向异性场,使磁体矫顽力提高3000~14000oe的同时剩磁下降幅度不超过0.3t。实现了磁体被溅射面平行于磁化方向和垂直于磁化方向的两种情况下的重稀土磁控溅射工艺和高温加热扩散工艺,使得两种情况下的磁体均能稳定提升矫顽力,从而避免了以往的晶界扩散技术实施前必须把磁体切割加工至最小成品尺寸的情况。可以对磁化方向尺寸大而其他方向尺寸较薄的片状产品也能顺利实施晶界扩散,且能稳定保障磁体矫顽力提升。此外,磁体只需要在某一单方向上切割至15mm以下厚度,而其余两个方向可保持毛坯状态的最大尺寸,就可以进入晶界扩散流程,使晶界扩散磁体尺寸最大化。磁体尺寸最大化意味着,磁控溅射料板尺寸和高温扩渗料盒尺寸已确定的情况下,装入产品件数的减少,因此不仅简化了晶界扩散工序实施前的加工流程,也大幅提升了晶界扩散实施过程中摆板和码盒的批量生产的效率。

附图说明

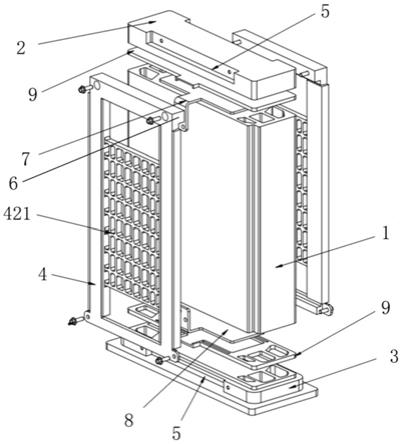

35.图1为连续化生产流水线示意图。

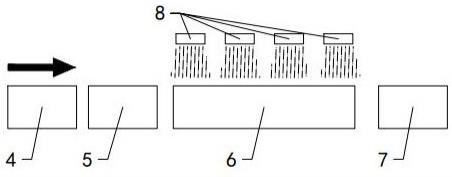

36.图2为r-t-b烧结磁体毛坯在一个方向上切割为厚度方向。

37.图3为磁体被溅射面与磁化方向平行示意图。

38.图4为磁体被溅射面与磁化方向垂直示意图。

39.图5为r-t-b烧结磁体毛坯在长、宽和高三个方向均切割至最终产品尺寸示意图。

40.图6为实施例1晶界扩散前后退磁曲线。

41.其中,1、被溅射面;2、r-t-b烧结磁体毛坯;3、料盘;4、准备室;5、活化室;6、溅射

2013《永磁(硬磁)材料磁性试验方法》,所显示磁性能结果为br-13.83koe、hcj-27.60koe、hk/hcj-0.91,与r-t-b烧结磁体毛坯2相比,br只降低0.17koe,hcj提升9.60koe,在沿着非磁化方向进行晶界扩散的情况下仍能保障较高的方形度。

45.12)本实施例中,被溅射及扩散磁体的尺寸较大。假设摆盘、翻料、摆盒过程均以人工方式进行,对本实施例产品,只需要6人操作8分钟即可摆满1盘,操作5分钟可完成1盘翻料,操作8分钟即可完成1盘料的摆盒,可在很短的时间内高效完成上述过程,缩短晶界扩散工序的周转周期。实施例1所得产品在晶界扩散后退磁曲线参照附图6。

46.实施例2参照附图4:一种r-t-b永磁体生产工艺,包括以下步骤:1)市场需求为25mm

×

5mm

×

4mm的48uh牌号方块片状钕铁硼磁体,磁化方向为4mm方向,要求晶界扩散后磁体方片的磁性能br≥13.7kgs,hcj≥26koe,hk/hcj≥0.85;2)针对市场需求,选取尺寸为50

×

30

×

20(mm)的50h牌号方块状钕铁硼毛坯作为晶界扩散前的r-t-b烧结磁体毛坯2,r-t-b烧结磁体毛坯2的磁性能为br-14.00kgs,hcj-18.00koe,其中20mm方向为磁化方向,将其机械切割加工成5片50mm

×

30mm

×

4mm的半成品尺寸(参考附图4),其中4mm方向为磁化方向,被切割成4mm的方向作为厚度方向,重稀土晶界扩散是沿着4mm方向实施(附图4);3)对切割完成的磁体进行表面清洗:先浸泡在加热至70℃的除油液中施加40khz的超声波进行除油5min,然后再用去离子水清洗3min,随后对磁体喷淋防锈液,最后再以120℃环境烘烤磁体表面5min直致表面烘干;4)将清洗完成的r-t-b烧结磁体毛坯2整齐平铺排列在溅射设备专用的料盘3平面上,料盘3盘面尺寸为900mm

×

900mm,磁体物料之间紧密贴合,不留缝隙。磁体的50

×

30(mm)面与料盘3面贴合,同时该磁体另一个与料盘3平行的50

×

30(mm)面(上表面)则成为被溅射面1,磁体的磁化方向为4mm方向,垂直于被溅射面1或料盘3面,磁体厚度则为5mm。此时,只需摆放540片磁体即可摆满料盘3,料盘3推进方向为50mm方向;5)磁体物料与料盘3一同进入磁控溅射设备的准备室4,准备室4中进行120℃烘烤3min;6)物料继续进入活化室5,先将腔室抽真空至1

×

10-2

pa,而后适量通入ar气使腔室内真空度稳定在1

×

10-1

pa,稳定后对磁体表面进行离子轰击3min;7)物料继续进入溅射室6,依次经过4个铽重稀土靶材8溅射区域。由于磁体物料厚度为4mm,且磁化方向垂直于被溅射面1,将单面溅射时间设定为40min,单面铽薄膜沉积厚度为20μm,是磁体厚度的0.5%;8)对完成单面溅射的磁体物料进行翻面后,重复步骤4)到步骤7)的过程;9)完成铽磁控溅射的磁体物料装入高温加热用料盒并装进真空加热炉;10)装炉完成后,炉膛内进行抽真空达到1

×

10-3

pa真空度,随后进行900℃

×

28h保温的重稀土晶界扩散过程,然后再进行500℃

×

5h的热处理回火过程;回火热处理后的产品进入出料室7冷却,然后经过再进一步切割加工成25mm

×

5mm

×

4mm,获得r-t-b永磁体;11)对采用本实施例方法处理前后的磁体进行性能测试,测试方法按照gb/t 3217 2013《永磁(硬磁)材料磁性试验方法》,所显示磁性能结果为br-13.86koe、hcj-26.80koe、hk/hcj-0.90,与基础磁体相比,br只降低0.14koe,hcj提升8.80koe,且具有较高的方形度;

12)本实施例中,被溅射及扩散磁体的尺寸较大。假设摆盘、翻料、摆盒过程均以人工方式进行,对本实施例产品,只需要6人操作5分钟即可摆满1盘,操作3分钟可完成1盘翻料,操作5分钟即可完成1盘料的摆盒,可在很短的时间内高效完成上述过程,缩短晶界扩散工序的周转周期。

47.实施例3一种r-t-b永磁体生产工艺,在实施例1的基础上,步骤1):市场需求为25mm

×

5mm

×

20mm的48uh牌号方块片状钕铁硼磁体,磁化方向为20mm方向,要求晶界扩散后磁体方片的磁性能br≥13.7kgs,hcj≥26koe,hk/hcj≥0.85。该产品除了5mm磁化方向之外,另外一个方向的厚度为25mm,只能沿着5mm方向实施晶界扩散;步骤2):针对市场需求,选取尺寸为50

×

35

×

20(mm)的50h牌号方块状钕铁硼毛坯作为晶界扩散前的r-t-b烧结磁体毛坯2,其中20mm方向为磁化方向,将其机械切割加工成7片50mm

×

5mm

×

20mm的半成品尺寸(由于市场需求产品在磁化方向长度大,无法实施沿着磁化方向的晶界扩散),其中20mm方向仍为磁化方向,而在晶界扩散流程整体结束后再进一步切割加工成25mm

×

5mm

×

20mm,被切割成5mm的方向作为厚度方向,r-t-b烧结磁体毛坯2的磁性能为br-14.00kgs,hcj-18.00koe;步骤4):将清洗完成的r-t-b烧结磁体毛坯2整齐排列在溅射设备专用的料盘3平面上,料盘3盘面尺寸为900mm

×

900mm,磁体物料之间紧密贴合,不留缝隙。磁体的50

×

20(mm)面与料盘3面贴合,同时该磁体另一个与料盘3平行的50

×

20(mm)面(上表面)则成为被溅射面1,磁体的磁化方向为20mm方向,平行于被溅射面或料盘3面,磁体厚度则为5mm。此时,只需摆放810片磁体即可摆满料盘3,料盘3推进方向为50mm方向;其他条件与实施例1相同,最终:步骤11):对采用本实施例方法处理前后的磁体进行性能测试,测试方法按照gb/t 3217 2013《永磁(硬磁)材料磁性试验方法》,所显示磁性能结果为br-13.82koe、hcj-27.50koe、hk/hcj-0.91,与r-t-b烧结磁体毛坯2相比,br只降低0.11koe,hcj提升9.50koe,在沿着非磁化方向进行晶界扩散的情况下仍能保障较高的方形度。

48.步骤12):本实施例中摆盘、翻料、装盒等操作的效率同实施例1。

49.实施例4一种r-t-b永磁体生产工艺,在实施例1的基础上,步骤6)单面铽薄膜沉积厚度设置为25μm,是磁体厚度的0.5%;步骤10)保温分两阶段保温,第一阶段进行800℃

×

8h保温,第二阶段900℃

×

25h保温的重稀土晶界扩散过程,然后再进行500℃

×

5h的热处理回火过程(因镀膜厚度降低,为减小温度对磁体伤害,适当降低保温强度);其他条件与实施例1相同,最终:步骤11):对采用本实施例方法处理前后的磁体进行性能测试,测试方法按照gb/t 3217 2013《永磁(硬磁)材料磁性试验方法》,所显示磁性能结果为 br-13.88koe、hcj-26.00koe、hk/hcj-0.88,与基础磁体相比,br降低0.12koe,hcj提升8.00koe,且方形度符合标准步骤12):本实施例中摆盘、翻料、装盒等操作的效率同实施例1。

50.实施例5

一种r-t-b永磁体生产工艺,在实施例1的基础上,步骤10)第一阶段进行850℃

×

10h保温,第二阶段900℃

×

30h保温的重稀土晶界扩散过程;其他条件与实施例1相同,最终:步骤11):对采用本实施例方法处理前后的磁体进行性能测试,测试方法按照gb/t 3217 2013《永磁(硬磁)材料磁性试验方法》,所显示磁性能结果为 br-13.81koe、hcj-26.10koe、hk/hcj-0.91,与基础磁体相比,br只降低0.19koe,hcj提升8.10koe。

51.步骤12):本实施例中摆盘、翻料、装盒等操作的效率同实施例1。

52.对比例1参考图5:一种r-t-b永磁体生产工艺,包括以下步骤:1)市场需求为25mm

×

5mm

×

4mm的48uh牌号方块片状钕铁硼磁体,磁化方向为5mm方向,要求晶界扩散后磁体方片的磁性能br≥13.7kgs,hcj≥26koe;2)针对市场需求,选取尺寸为50

×

30

×

20(mm)的50h牌号方块状钕铁硼毛坯作为晶界扩散前的r-t-b烧结磁体毛坯2,其中20mm方向为磁化方向,将其机械切割加工成60片25mm

×

5mm

×

4mm的成品尺寸(参考图5),其中4mm方向为磁化方向,同时4mm作为厚度方向,基础磁体的磁性能为br-14.00kgs,hcj-18.00koe;3)对切割完成的磁体进行表面清洗:先浸泡在加热至70℃的除油液中施加40khz的超声波进行除油5min,然后再用去离子水清洗3min,随后对磁体喷淋防锈液,最后再以120℃环境烘烤磁体表面5min直致表面烘干;4)将清洗完成的r-t-b烧结磁体毛坯2整齐平铺排列在溅射设备专用的料盘3平面上,料盘3盘面尺寸为900mm

×

900mm,磁体物料之间紧密贴合,不留缝隙。磁体的25

×

5(mm)面与料盘3面贴合,同时该磁体另一个与料盘3平行的25

×

5(mm)面则成为被溅射面,磁体的磁化方向为4mm方向,垂直于被溅射面或料盘3面。此时,需要摆放6480片磁体才可摆满料盘3,即摆料盘3及第一面溅射完成后翻面的片数为实施例1的12倍。

53.5)磁体物料与料盘3一同进入磁控溅射设备的准备室,准备室中进行120℃烘烤3min;6)物料继续进入活化室,先将腔室抽真空至1

×

10-2

pa,而后适量通入ar气使腔室内真空度稳定在1

×

10-1

pa,稳定后对磁体表面进行离子轰击3min;7)物料继续进入溅射室,依次经过4个铽重稀土靶材溅射区域。由于磁体物料厚度为4mm,且磁化方向垂直于被溅射面,将单面溅射时间设定为40min,单面铽薄膜沉积厚度为20μm,是磁体厚度的0.5%;8)对完成单面溅射的磁体物料进行翻面后,重复步骤4)到步骤7)的过程;9)完成铽磁控溅射的磁体物料装入高温加热用料盒并装进真空加热炉;10)装炉完成后,炉膛内进行抽真空达到1

×

10-3

pa真空度,随后依次进行900℃

×

28h的重稀土晶界扩散过程和500℃

×

5h的热处理回火过程;11)采用实施例1的11)步骤相同的步骤进行性能测试,所显示磁性能结果为br-13.89koe、hcj-27.15koe、hk/hcj-0.90,与基础磁体相比,br降低0.11koe,hcj提升9.15koe。

54.12)本实施例中,被溅射及扩散磁体的尺寸过小,摆盘、翻料、摆盒过程中的操作过于繁琐。假设均以人工方式进行,对本实施例产品,只需要6人操作60分钟才可摆满1盘,操

3217 2013《永磁(硬磁)材料磁性试验方法》,所显示磁性能结果为 br-13.97koe、hcj-19.20koe、hk/hcj-0.64,与基础磁体相比,br降低0.03koe,hcj仅提升1.20koe,方形度未达标。

58.对比例4一种r-t-b永磁体生产工艺,包括以下步骤:在实施例1的基础上,步骤10)第一阶段进行900℃

×

10h保温,第二阶段920℃

×

30h保温的重稀土晶界扩散过程;其他条件与实施例1相同,最终:步骤11):对采用本实施例方法处理前后的磁体进行性能测试,测试方法按照gb/t 3217 2013《永磁(硬磁)材料磁性试验方法》,所显示磁性能结果为 br-13.79koe、hcj-25.80koe、hk/hcj-0.77,剩磁、矫顽力和方形度均未达标。

59.在本发明的其他实施例中,在被溅射面平行于磁化方向的情况下,再进一步的提高保温温度,即使增加重稀土薄膜沉积厚度或缩短保温时间,也不能获得更优于实施例1的性能测试结果。

60.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。