1.本发明涉及一种超精密加工的主轴装置,具体涉及一种用于超精密加工的轴向进给和旋转装置,属于超精密加工技术领域。

背景技术:

2.超精密加工技术是获得光学元器件、芯片表面复杂微结构的重要加工方法,在尖端武器装备和和高科技民用产品制造发挥着重要的支撑作用,对保障国家安全、增强综合国力具有重要的战略意义。

3.目前超精密加工常常使用多轴加工和快慢刀伺服加工技术,但是在多轴加工技术中,随着轴数的增加,系统的控制能力就会变弱,刚度降低,导致操作的难度加大,不利于进行精确的加工。

技术实现要素:

4.本发明的目的是:克服现有技术中存在的不足,提供一种用于超精密加工的轴向进给和旋转装置,通过上、下止推节流器小孔节流原理为转子提供轴向和径向悬浮的支撑力,结合磁钢控制转子旋转,使主轴的旋转与直线运动在一个装置中同时完成,增加加工主轴的刚度,便于系统控制。

5.为实现上述目的,本发明采用了以下技术方案:一种用于超精密加工的轴向进给和旋转装置,包括高速主轴轴体和直线驱动机构,所述高速主轴轴体包括外壳、节流器套筒、转子、上止推节流器和下止推节流器,所述节流器套筒包括上端的大径筒和下端的小径筒,大径筒的中上段内部轴向设置第一台阶槽,第一台阶槽的下端面中心连通设置套筒轴孔;所述直线驱动机构采用压电扫描台,压电扫描台固定连接在所述大径筒的上端面上;所述上止推节流器包括底部连接座和上端节流段,上端节流段设置在所述套筒轴孔内,底部连接座与下止推节流器的两者端面外环之间设置垫环,下止推节流器、垫环和上止推节流器通过紧固螺钉一起固定连接在所述小径筒的下端面上,所述外壳配合连接在下止推节流器、垫环、上止推节流器和小径筒的外部;所述转子设置在上止推节流器和下止推节流器内部设置的转子孔内,且位于转子孔上端的转子外缘上套装有磁钢,磁钢的外部对应设置有连接在所述第一台阶槽内的环形线圈;所述转子的下部设置法兰圆盘结构,法兰圆盘结构对应设置在由所述底部连接座与下止推节流器的两者端面内环之间组成的空腔内;所述上止推节流器和下止推节流器的轴向上设置有多个相互连通且为转子提供轴向悬浮支撑的压力孔,上止推节流器的上端节流段上设置有与压力孔连通的径向通气孔。

6.所述上止推节流器和下止推节流器的内部轴向分别设置有同孔径的上止推转子孔、下止推转子孔,上止推转子孔和下止推转子孔的外部分别沿圆周方向均匀分布有多个同孔径且径向连通的上止推压力孔、下止推压力孔;下止推节流器的外部侧面上分别设置有与下止推压力孔连通的下止推第一进气孔、与下止推转子孔连通的下止推第二进气孔,下止推第一进气孔和下止推第二进气孔与下止推节流器的上端面之间均连通有下止推侧

面通气孔,其中下止推压力孔与下止推节流器的上端面连通;上止推节流器的底部连接座侧面上分别设置有与上止推压力孔连通的上止推进气孔、与上止推转子孔连通的上止推出气孔,上止推进气孔和上止推出气孔与底部连接座的下端面之间均连通有上止推侧面通气孔,上止推出气孔与上端节流段的上端面之间连通有轴向连通孔;上端节流段的中部外端侧面上设置有连通轴向连通孔的中部出气孔,上端节流段的上部和下部的外端侧面上设置有多排沿圆周方向均匀分布的多个径向通气孔,其中上止推压力孔的上端与靠近底部连接座的一排径向通气孔连通、下端与底部连接座的下底面连通;所述上止推节流器中的上止推压力孔、上止推侧面通气孔与下止推节流器中的下止推压力孔、止推侧面通气孔的所有孔径位置均一一对应。

7.所述上端节流段的顶部外沿上设置有凸出环槽,位于凸出环槽下端的上端节流段外缘与套筒轴孔之间,以及上止推转子孔和下止推转子孔与转子之间均设置有旋转间隙;所述大径筒的下段外侧面上径向设置有连通套筒轴孔的套筒进气孔;所述上止推节流器中的上止推压力孔、上止推侧面通气孔与下止推节流器中的下止推压力孔、止推侧面通气孔一起组成为转子提供轴向悬浮的支撑力;所述上止推节流器中的中部出气孔、径向通气孔与节流器套筒中的套筒进气孔一起组成为转子提供径向悬浮的支撑力。

8.所述上端节流段的底部外沿上对应凸出环槽中部的槽深还设置有凹槽,凸出环槽和凹槽与套筒轴孔之间通过密封圈密封连接。

9.所述节流器套筒下端小径筒的下端面上沿圆周方向均匀分布有多个套筒沉孔,所述上止推节流器的底部连接座、下止推节流器和垫环上分别对应套筒沉孔设置有上止推螺栓孔、下止推螺栓孔和垫环螺栓孔;下止推节流器、垫环和上止推节流器上的螺栓孔通过紧固螺钉依次固定连接在节流器套筒上的多个套筒沉孔内。

10.所述节流器套筒上端大径筒的上端环面上沿圆周方向均匀分布有多个套筒通孔,压电扫描台和节流器套筒中的套筒通孔之间通过螺栓固定连接;大径筒的上端内环面上设置有与第一台阶槽连通的第二台阶槽,第二台阶槽上通过螺栓连接有与压电扫描台电连接的转速传感器。

11.所述下止推节流器的端面上沿圆周方向均匀分布有多个下止推螺纹通孔,下止推螺纹通孔与下止推螺栓孔之间间隔分布,下止推节流器的下端面上设置有前盖板,前盖板通过螺栓固定连接在下止推螺纹通孔内;下止推节流器的下端面上还设置有双环槽,双环槽的中部与下止推压力孔连通,双环槽与前盖板之间通过密封圈密封连接。

12.所述转子的上部还设置有限制磁钢轴向位移的安装盘,安装盘通过螺钉固定连接在转子的上端面上。

13.所述压电扫描台包括上连接板、下连接板和多个压电促动器,压电促动器通过粘接方式固定连接在上连接板和下连接板之间,下连接板与节流器套筒之间均通过螺栓固定连接;压电扫描台通过数据线和电压控制器连接上位机,通过控制压电促动器的纵向位移带动下连接板进行直线移动。

14.本发明的有益效果是:1)本发明装置通过上、下止推节流器小孔节流原理为转子提供轴向和径向悬浮的支撑力,结合磁钢控制转子旋转以及直线驱动机构控制主轴移动,使主轴的旋转与直线运动在一个装置中同时完成,达到了高速主轴直线与旋转的复合运动,增加了加工主轴的刚

度,便于系统控制;同时利用转速传感器对转子转速进行控制,实现了微米级别高精度加工;与传统加工主轴相比,加工精度高,加工过程无噪声,没有油污染的危险并且降低磨损提高转子的寿命。

15.2)本发明通过上止推节流器和下止推节流器向转子和节流器之间输送高压气体,使转子与节流器之间充满高压气体,并依靠压力出气孔和径向通气孔实现气体的内部循环,结合密封圈的使用依靠高压气体将转子悬浮支撑起来,与以往的电动机驱动方式不同,转子由气压和电磁压力共同支撑,没有直接接触,具有回转精度高,运行噪声低,没有油污染的优点。

16.3)本发明成果将为光学元器件、芯片表面复杂微结构超精密加工提供理论与技术支撑,对提升精密加工装备技术、开发先进光学元器件、增强我国芯片制造水平具有积极的意义。

附图说明

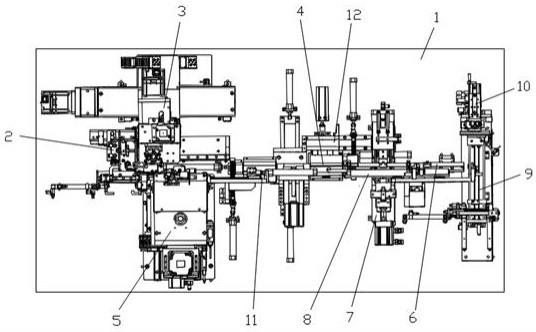

17.图1为本发明的装配结构示意图;图2为本发明装配体结构的爆炸图;图3为图1中节流器套筒的俯视图;图4为图3中a-a向的剖视图;图5为图1中上止推节流器的立体示意图;图6为图5的俯视图;图7为图6中a-a向的剖视图;图8为图1中下止推节流器的俯视图;图9为图8中b-b向的剖视图;图10为图1中压电扫描台的结构连接示意图;图11为图1中节流器支撑悬浮转子的气流原理图。

18.图中,1-外壳,2-节流器套筒,201-第一台阶槽,202-套筒轴孔,203-套筒进气孔,204-套筒沉孔,205-套筒通孔,206-第二台阶槽,3-转子,301-法兰圆盘结构,4-上止推节流器,401-上止推转子孔,402-上止推压力孔,403-上止推进气孔,404-上止推出气孔,405-上止推侧面通气孔,406-轴向连通孔,407-中部出气孔,408-径向通气孔,409-凸出环槽,410-凹槽,411-上止推螺栓孔,5-下止推节流器,501-下止推转子孔,502-下止推压力孔,503-下止推第一进气孔,504-下止推第二进气孔,505-下止推侧面通气孔,506-下止推螺栓孔,507-下止推螺纹通孔,508-双环槽,6-压电扫描台,601-移动盖体,602-固定壳体,603-压电陶瓷,7-垫环,8-紧固螺钉,9-磁钢,10-环形线圈,11-密封圈,12-转速传感器,13-前盖板,14-安装盘,15-数据线,16-电压控制器,17-上位机。

具体实施方式

19.下面结合附图和具体实施例对本发明作进一步的解释说明。

20.实施例:如图1-11所示,本发明所述的一种用于超精密加工的轴向进给和旋转装置,包括高速主轴轴体和直线驱动机构,高速主轴轴体包括设置在轴体外部的外壳1和节流器套筒2、轴体内部的转子3、以及轴体外部与内部之间的上止推节流器4和下止推节流器5。

21.节流器套筒2包括上端的大径筒和下端的小径筒,大径筒的中上段内部轴向设置第一台阶槽201,第一台阶槽201的下端面中心连通开设有套筒轴孔202;节流器套筒2下端小径筒的下端面上沿圆周方向均匀分布有6个套筒沉孔204,上止推节流器4的底部连接座、下止推节流器5和垫环7上分别对应套筒沉孔204设置有6个上止推螺栓孔411、6个下止推螺栓孔506和6个垫环螺栓孔;下止推节流器5、垫环7和上止推节流器4上的螺栓孔通过紧固螺钉8依次固定连接在节流器套筒2上的6个套筒沉孔204内。

22.节流器套筒2上端大径筒的上端环面上沿圆周方向均匀分布有3个套筒通孔205,压电扫描台6和节流器套筒2中的套筒通孔205之间通过螺栓固定连接;大径筒的上端内环面上开设有与第一台阶槽201连通的第二台阶槽206,第二台阶槽206上通过两个螺栓连接有与压电扫描台6电连接的转速传感器12。

23.上止推节流器4包括底部连接座和上端节流段,上端节流段设置在套筒轴孔202内,底部连接座与下止推节流器5的两者端面外环之间安装垫环7,下止推节流器5、垫环7和上止推节流器4通过紧固螺钉8一起固定连接在小径筒的下端面上,外壳1配合连接在下止推节流器5、垫环7、上止推节流器4和小径筒的外部。

24.上止推节流器4和下止推节流器5的内部轴向分别设置有同孔径的上止推转子孔401、下止推转子孔501,上止推转子孔401和下止推转子孔501的外部分别沿圆周方向均匀分布有8个同孔径且径向连通的上止推压力孔402、下止推压力孔502;下止推节流器5的外部侧面上分别设置有与下止推压力孔502连通的下止推第一进气孔503、与下止推转子孔501连通的下止推第二进气孔504,下止推第一进气孔503和下止推第二进气孔504与下止推节流器5的上端面之间均连通有下止推侧面通气孔505,其中下止推压力孔502与下止推节流器5的上端面连通;上止推节流器4的底部连接座侧面上分别设置有与上止推压力孔402连通的上止推进气孔403、与上止推转子孔401连通的上止推出气孔404,上止推进气孔403和上止推出气孔404与底部连接座的下端面之间均连通有上止推侧面通气孔405,上止推出气孔404与上端节流段的上端面之间连通有轴向连通孔406;上端节流段的中部外端侧面上设置有连通轴向连通孔406的中部出气孔407,上端节流段的上部和下部的外端侧面上设置有4排沿圆周方向均匀分布的8个径向通气孔408,其中上止推压力孔402的上端与靠近底部连接座的一排径向通气孔408连通、下端与底部连接座的下底面连通;上止推节流器4中的上止推压力孔402、上止推侧面通气孔405与下止推节流器5中的下止推压力孔502、止推侧面通气孔505的所有孔径位置均一一对应。外壳1上分别对应上止推进气孔403、上止推出气孔404、下止推第一进气孔503和下止推第二进气孔504开设有管道孔。

25.转子3安装在上止推节流器4和下止推节流器5内部设置的转子孔内,且位于转子孔上端的转子3外缘上套装有磁钢9,磁钢9的外部对应设置有连接在第一台阶槽201内的环形线圈10;转子3的下部设置法兰圆盘结构301,法兰圆盘结构301对应设置在由底部连接座与下止推节流器5的两者端面内环之间组成的空腔内。

26.上端节流段的顶部外沿上设置有凸出环槽409,位于凸出环槽409下端的上端节流段外缘与套筒轴孔202之间,以及上止推转子孔401和下止推转子孔501与转子3之间均设置有旋转间隙;大径筒的下段外侧面上径向设置有连通套筒轴孔202的套筒进气孔203;上止推节流器4中的上止推压力孔402、上止推侧面通气孔405与下止推节流器5中的下止推压力孔502、止推侧面通气孔505一起组成为转子3提供轴向悬浮的支撑力;上止推节流器4中的

中部出气孔407、径向通气孔408与节流器套筒2中的套筒进气孔203一起组成为转子3提供径向悬浮的支撑力。

27.上端节流段的底部外沿上对应凸出环槽409中部的槽深还设置有凹槽410,凸出环槽409和凹槽410与套筒轴孔202之间通过密封圈11密封连接。

28.下止推节流器5的端面上沿圆周方向均匀分布有3个下止推螺纹通孔507,下止推螺纹通孔507与6个下止推螺栓孔506之间间隔分布,下止推节流器5的下端面上连接有前盖板12,前盖板13通过螺栓固定连接在下止推螺纹通孔507内;下止推节流器5的下端面上还设置有双环槽508,双环槽508的中部与下止推压力孔502连通,双环槽508与前盖板13之间通过密封圈11密封连接。

29.转子3的上部还安装有限制磁钢6轴向位移的安装盘14,安装盘14通过螺钉固定连接在转子3的上端面上。

30.直线驱动机构采用压电扫描台6,压电扫描台6固定连接在大径筒的上端面上;压电扫描台6包括上连接板601、下连接板602和多个压电促动器603,压电促动器603通过粘接方式固定连接在上连接板601和下连接板602之间,下连接板602与节流器套筒2之间均通过螺栓固定连接。压电扫描台6通过数据线15和电压控制器16连接上位机17,通过控制压电促动器603的纵向位移带动下连接板602进行直线移动。

31.压电扫描台内部直线驱动采用压电驱动装置-压电促动器,通电后内部多个压电促动器同时同步进行纵向位移伸长,伸长长度量级可达到微米级别,由此带动下连接板进行直线移动。压电促动器可由上位机通过电压控制器和数据线进行直线位移监控,实现整个高速主轴装置直线驱动。

32.工作原理:工作时下止推节流器5通过侧边的下止推第一进气孔503和下止推第二进气孔504通入高压气体,进而使得与下止推第一进气孔503连通的8个下止推压力孔502贯通高压气体并向上吹浮转子3上的法兰圆盘结构301;与下止推第一进气孔503和下止推第二进气孔504连通的下止推侧面通气孔505将高压气体通入由底部连接座与下止推节流器5的两者端面内环之间组成的空腔内,进入下止推第二进气孔504的气体通入下止推转子孔501与转子3之间的旋转间隙内,高压气体从转子3的侧面流出,实现气体内部循环。

33.上止推节流器4通过上止推进气孔403通入高压气体,气体通过相互连通的8个上止推压力孔402向下吹浮转子3上的法兰圆盘结构301,并进入4排径向通气孔408内相互流通,从而进入上止推转子孔401与转子3和节流器套筒2之间的旋转间隙内;与上止推出气孔404连通的轴向连通孔406将高压气体通入转子上端维持平衡,轴向连通孔406上的中部出气孔407实现气体的内部循环。

34.上止推节流器、下止推节流器两者均从侧面通有气体,上止推中气体对转子有向下的压力,下止推气体对转子有向上的压力,两者达到平衡,且止推器内部气体可以实现循环,从而将转子悬浮起来,转子与节流器间的间隙达到微米级厚度。

35.使用时,通过上止推节流器和下止推节流器向转子和节流器之间输送高压气体,使转子与节流器之间充满气体,依靠高压气体使转子漂浮支撑起来,节流器可以根据整个外部载荷的变化,自动调节压力,上止推节流器上下有多个密封圈,确保整体装置密封性。如图11所示,为节流器支撑悬浮转子的气流原理图。

36.接着给磁钢控制线圈通电,磁钢由于电磁相互作用高速旋转,进而带动转子转动,转子上面通过螺钉连接安装盘,安装盘的作用是限制磁钢轴向位移,避免磁钢由于轴向力飞出。转速传感器可以实时监控转子的转速,通过对转速的监控,进而调节线圈电流大小,进而来调节转子转速。

37.稳定旋转后,可以向压电扫描台通电,压电扫描台与节流器套筒通过螺栓刚性连接,压电扫描台通电后,整个压电扫描台可以纵向伸长,进而推动节流器套筒内部的整个装置直线移动,由此实现微纳级别直线运动。

38.由此达到了高速主轴直线与旋转的复合运动,可以复杂微结构的超精密加工。

39.节流器套筒起到密封保护的作用,前盖板与外壳对整个装置有保护防尘作用。

40.磁钢利用磁力与转子(气浮轴承)固定为一体,在磁钢周围缠由多匝线圈,当线圈通电后,磁钢由于电磁相互作用可以高速旋转,进而带动转子旋转。与以往的电动机驱动不同,转子由气压和电磁压力共同支撑,没有直接接触,具有回转精度高,运行噪声低,没有油污染的优点。

41.本发明中的高速主轴集成了旋转运动与直线运动两种运动于一体,增加了加工轴的刚度;上端压电扫描台驱动可随意控制精准加工,同时利用转速传感器对转子转速进行控制,实现了微米级别高精度加工;与传统加工主轴相比,加工精度高,加工过程无噪声,没有油污染的危险并且降低磨损提高转子的寿命。

42.以上所述,仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。