1.本发明涉及机械加工设备技术领域,具体涉及一种大型零件镗外圆工装。

背景技术:

2.镗床是主要用镗刀对工件已有的预制孔进行镗削的机床,通常镗刀旋转为主运动,镗刀或工件的移动为进给运动,它主要用于加工高精度孔或一次定位完成多个孔的精加工,此外还可以从事与孔精加工有关的其他加工面(例如螺纹、外圆面以及端面)的加工。对于一般的镗床而言,当加工大型工件外圆的时候,一方面机床上原本的卡盘尺寸过小,无法适应大型工件外圆的加工,如果直接在转轴上加设大尺寸的卡盘,由于卡盘上的镗刀组件相对于转轴来说偏心是偏心布置的且偏心距离过大,再加上力臂过大,镗头轴承根本无法承载这么大的切削力,容易造成轴承压溃、转轴变形的风险。如果将整个镗床加工的非常大,虽然能够满足加工时产生的较大的切削力,于此同时也大大增加了成本。

技术实现要素:

3.本发明的目的是提供一种能够镗大尺寸外圆且承载力大的大型工件的镗外圆工装。

4.为了实现上述目的,本发明采用的技术方案为:一种大型工件的镗外圆工装,包括轴中心位于水平方向的机床主轴,机床主轴的前端同轴连接有转轴,转轴与机架构成转动配合,转轴的前端设置有卡盘,卡盘上向前装夹有镗刀组件。

5.上述方案中,利用生产中最常用到的机床,直接在机床主轴上增设转轴和卡盘,成本低,机床主轴只需提供扭矩即可,而加工时产生的弯矩由转轴和卡盘所承受,转轴和卡盘的尺寸按照所承受的切削力的大小而设定,承载力大,能够镗很大的外圆。

附图说明

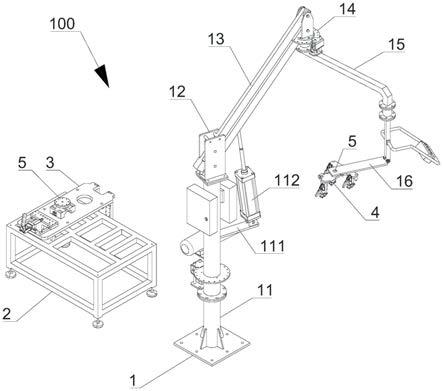

6.图1为本发明的主视图;

7.图2为本发明的左视图;

8.图3为立板的主视图。

具体实施方式

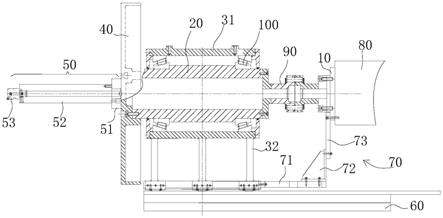

9.如图1-图3所示,一种大型工件的镗外圆工装,包括轴中心位于水平方向的机床主轴10,机床主轴10的前端同轴连接有转轴20,转轴20与机架30构成转动配合,转轴20的前端设置有卡盘40,卡盘40上向前侧凸伸设置有镗刀组件50。对于大型工件来说,其外圆的直径大、长度长,如果直接在转轴上加设大直径的卡盘,由于卡盘上的镗刀组件相对于转轴来说偏心距离过大,因此在切削时要承载很大的切削力,再加上大型工件的长度过长,因此镗刀组件的力臂也相应要设置很长,在加工时,镗床的转轴要承载很大的扭力,很容易出现转轴变形的风险。因此本申请中利用生产中最常用到的机床,直接在机床主轴上增设转轴20和

卡盘40,成本低,机床主轴10只需提供扭矩即可,而加工工件外圆时产生的弯矩由转轴20和卡盘40所承受,而转轴20和卡盘40的尺寸也可以按照所承受的切削力的大小而设定,承载力大,能够镗很大的外圆。

10.由于大型工件在其轴向方向的长度很长,因此要求镗刀组件50能够在其轴向方向运动,所述的机架30包括套设在转轴20外周的圆筒外壳31,圆筒外壳31内腔的两端位置处各设置一组圆锥轴承100并与转轴20构成转动配合,圆锥轴承100的导向精度高,承载力大,圆筒外壳31的底部向下延伸有连接架32,连接架32下端与基座60构成转轴20轴中心方向的滑动配合,连接架32上还设置有用于锁紧两者相对位置的锁紧单元。动力机构驱动连接架32沿着基座60滑动,与连接架32固定为一体的圆筒外壳31以及其上的附件便会同步移动,进而对大型工件外周的各个部分进行镗削。

11.如图1、图2所示,具体的结构为:连接架32底部的两侧位置处设置有开口向下的滑槽33,滑槽33的长度方向与转轴20轴中心方向平行,基座60上与滑槽33对应位置处设置有两根导轨61,滑槽33卡置于导轨61上并构成滑槽33长度方向的滑动配合,两根导轨61的设置一方面保证连接架32运动的稳定性,另一方面也保证了导向精度。

12.作为本发明的优选方案,连接架32通过过渡支架70与机床主轴10外周的机箱80固定连接,动力机构驱动机箱80带动连接架32上的滑槽33沿着导轨61作直线运动。机床主轴10和机箱80本身就是相互转动的,且机床上的机箱80又可以沿着床身上设置的轨道直线运动,因此连接架32与机箱80固定连接,机箱80在床身上的轨道上移动的同时带动连接架32沿着导轨61移动,从而实现镗刀组件50的前后移动,而机床转轴10和机箱80之间是转动配合,因此并不会影响机床转轴10将扭矩传递给转轴20,还能带动转轴20同步移动,提高精度。

13.所述的过渡支架70包括位于水平面内的底板71和位于铅垂面内的立板72,底板71的前端通过螺栓与滑槽33的后端固定、底板71的后端通过角形钢73与立板72的下端固定,立板72的上端呈开口向上的半圆形板,半圆形板卡置于机床主轴31外周并与机箱80固定连接。机箱80上的推力经立板72、角形钢73、底板71直接传递到滑槽33上,确保机架30轴向运动的稳定性。

14.转轴20的后端与机床主轴10前端之间设置有联轴器90,联轴器90的前半体与转轴20的后端通过螺栓固定,后半体与机床主轴10前端通过螺栓固定,且前半体与后半体之间通过尼龙棒软连接,不会破坏机床精度,也不影响工件加工精度。

15.卡盘40呈圆盘状且盘心与转轴20共线,卡盘40的盘面上沿其圆周方向均匀间隔设置有多个安装孔41,安装孔11的孔中心与卡盘10的盘中心平行,所述的镗刀组件50通过螺栓固定在安装孔41内。

16.镗刀组件50包括与卡盘40固定的刀座51,刀杆52的后端与刀座51固定、前端连接有镗头53,刀杆52的杆中心与转轴20轴中心方向平行且偏心布置,刀座51在卡盘40上移动,对镗头53的位置进行粗调,移动到大概位置后压紧,然后镗头53微调,控制精度在0.01mm以内。

17.为了确保转轴20能够提供足够的弯矩和强度,转轴20的直径大于机床主轴10的直径,且卡盘40的直径大与转轴20的直径,具体的尺寸还是要结合镗外圆时需要提供的切削力经计算最终确定。

技术特征:

1.一种大型工件的镗外圆工装,包括轴中心位于水平方向的机床主轴(10),其特征在于:机床主轴(10)的前端同轴连接有转轴(20),转轴(20)与机架(30)构成转动配合,转轴(20)的前端设置有卡盘(40),卡盘(40)上向前侧装夹有镗刀组件(50)。2.根据权利要求1所述的大型工件的镗外圆工装,其特征在于:所述的机架(30)包括套设在转轴(20)外周的圆筒外壳(31),圆筒外壳(31)内腔的两端位置处各设置一组圆锥轴承(100)并与转轴(20)构成转动配合,圆筒外壳(31)的底部向下延伸有连接架(32),连接架(32)下端与基座(60)构成转轴(20)轴中心方向的滑动配合,连接架(32)上还设置有用于锁紧两者相对位置的锁紧单元。3.根据权利要求2所述的大型工件的镗外圆工装,其特征在于:连接架(32)底部的两侧位置处设置有开口向下的滑槽(33),滑槽(33)的长度方向与转轴(20)轴中心方向平行,基座(60)上与滑槽(33)对应位置处设置有两根导轨(61),滑槽(33)卡置于导轨(61)上并构成滑槽(33)长度方向的滑动配合。4.根据权利要求2所述的大型工件的镗外圆工装,其特征在于:连接架(32)通过过渡支架(70)与机床主轴(10)外周的机箱(80)固定连接,动力机构驱动机箱(80)带动连接架(32)上的滑槽(33)沿着导轨(61)作直线运动。5.根据权利要求4所述的大型工件的镗外圆工装,其特征在于:所述的过渡支架(70)包括位于水平面内的底板(71)和位于铅垂面内的立板(72),底板(71)的前端通过螺栓与滑槽(33)的后端固定、底板(71)的后端通过角形钢(73)与立板(72)的下端固定,立板(72)的上端呈开口向上的半圆形板,半圆形板卡置于机床主轴(31)外周并与机箱(80)固定连接。6.根据权利要求1所述的大型工件的镗外圆工装,其特征在于:转轴(20)的后端与机床主轴(10)前端之间设置有联轴器(90),联轴器(90)的前半体与转轴(20)的后端通过螺栓固定,后半体与机床主轴(10)前端通过螺栓固定,且前半体与后半体之间通过尼龙棒软连接。7.根据权利要求1所述的大型工件的镗外圆工装,其特征在于:卡盘(40)呈圆盘状且盘心与转轴(20)共线,卡盘(40)的盘面上沿其圆周方向均匀间隔设置有多个安装孔(41),安装孔(11)的孔中心与卡盘(10)的盘中心平行,所述的镗刀组件(50)通过螺栓固定在安装孔(41)内。8.根据权利要求7所述的大型工件的镗外圆工装,其特征在于:镗刀组件(50)包括与卡盘(40)固定的刀座(51),刀杆(52)的后端与刀座(51)固定、前端连接有镗头(53),刀杆(52)的杆中心与转轴(20)轴中心方向平行且偏心布置。9.根据权利要求1-8任意一项所述的大型工件的镗外圆工装,其特征在于:转轴(20)的直径大于机床主轴(10)的直径,且卡盘(40)的直径大与转轴(20)的直径。

技术总结

本发明的目的是提供一种能够镗大型工件及外径尺寸大外圆工装,包括轴中心位于水平方向的机床主轴同心,机床主轴的前端同轴连接有转轴,转轴与机架构成转动配合,转轴的前端设置有卡盘,卡盘上装夹镗刀组件。上述方案中,利用生产中最常用到的机床,直接在机床主轴上增设转轴和卡盘,成本低,机床主轴只需提供转动扭矩及移动动力即可,不需承载刀杆及刀具重量,而加工时产生的扭矩及重量由外壳及轴承传到导轨及底座,转轴和卡盘的尺寸按照所承受的切削力的大小而设定,承载力大,能够镗很大的外圆。外圆。外圆。

技术研发人员:李学华 张明云

受保护的技术使用者:合肥华林精工科技有限公司

技术研发日:2022.01.25

技术公布日:2022/4/12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。