一种低烟无卤热塑性弹性体耐火线缆及生产工艺

1.技术领域

2.本技术涉及线缆的技术领域,更具体地说,它涉及一种低烟无卤热塑性弹性体耐火线缆及生产工艺。

背景技术:

3.线缆是光缆、电缆等物品的统称。线缆的用途有很多,例如用于控制安装、连接设备、输送电力等。随着信息化时代的发展,人们的用电量、对于信息的传输需求越来越大。电能、信号的传输与应用离不开线缆。

4.然而,线缆在使用过程中,如果发生火灾,容易发生短路或者断路,甚至发生自燃,产生有毒气体,给人体的身体健康带来危害,严重影响了消防员的救援工作。因此,开发一种低烟无卤、耐火、阻燃线缆迫在眉睫。

技术实现要素:

5.为了提高线缆的耐火性能、阻燃性能,本技术提供一种低烟无卤热塑性弹性体耐火线缆及生产工艺。

6.第一方面,本技术提供一种低烟无卤热塑性弹性体耐火线缆,采用如下技术方案:一种低烟无卤热塑性弹性体耐火线缆,其包括多个内芯、包覆于内芯外围的隔氧层、包覆于隔氧层外围的防护层,所述内芯包括导线、包覆于导线外围的高温绝缘层;所述高温绝缘层包括以下重量份的原料:聚乙烯树脂30-40份、聚苯乙烯3-4份、高粘度聚乙烯醇15-25份、微晶纤维素改性聚氨酯弹性体27-32份、交联剂4-6份、助剂1-2份、无水透明粉5-8份、三水合氧化铝3-6份。

7.通过采用上述技术方案,使得低烟无卤热塑性弹性体耐火线缆具有优良的耐火性能,在1000℃下持续150min,能够达到线路无明显损坏;甚至在1200℃下持续150min,也能够达到线路无明显损坏;还具有优良的阻燃性能,燃烧时间均较短,烧损程度较小,燃烧时间的范围为9-16s;烧损程度的范围为2.1-4.6%。在本技术中,通过各层结构之间的相互协同作用、高温绝缘层中各原料之间的相互协同作用,显著提高了低烟无卤热塑性弹性体耐火线缆的耐火性能、阻燃性能。

8.在本技术中,高温绝缘层的原料中加入了聚苯乙烯,聚苯乙烯的硬度较大、脆性大,使得其在线缆中的应用受到限制,然而高温绝缘层的原料中加入了大量的聚乙烯树脂、微晶纤维素改性聚氨酯弹性体,聚乙烯树脂、微晶纤维素改性聚氨酯弹性体均具有较高的韧性,因此通过加入少量的聚苯乙烯,对高温绝缘层的韧性影响较小,然而,少量聚苯乙烯的加入能够提高高温绝缘层的硬度、抗冲击强度,并且由于芳环的引入,能够提高大分子链之间的密集度和内聚力,提高高温绝缘层的耐热性,同时还有助于减少可燃性气体的产生。通过以微晶纤维素对聚氨酯弹性体进行改性,提高了聚氨酯弹性体的力学性能,并且引入

更多的极性基团,提高了分子间作用力,从而进一步提高了聚氨酯弹性体的耐热性能;同时微晶纤维素热分解后产生的残炭,能够阻碍材料的进一步分解,有助于进一步提高高温绝缘层的阻燃性能、耐火性能。通过加入高粘度聚乙烯醇,提高高温绝缘层原料的粘度,同时能够通过分子间作用力提高高温绝缘层各原料之间的相容性。聚乙烯醇容易成膜,有助于减少可燃性气体与高温绝缘层中的各原料的进一步接触,同时在三水合氧化铝的存在下,三水合氧化铝高温失水,降低高温绝缘层的温度,进一步提高低烟无卤热塑性弹性体耐火线缆的耐火性能、阻燃性能。并且当高温绝缘层中各原料含量在上述范围内时,对于性能检测结果的影响在可预期范围内。

9.可选的,微晶纤维素改性聚氨酯弹性体包括以下重量份的原料:微晶纤维素45-50份、n,n-羰基二咪唑45-50份、二甲基甲酰胺85-95份、糠胺30-35份、马来酰亚胺基苯酚75-100份、糠醇15-18份、二氧六环40-50份、聚丁二醇110-120份、二苯基甲烷二异氰酸酯25-30份、硬脂酸锌0.5-1.5份、2,2-亚甲基双-(4-甲基-6-叔丁基苯酚)1-2份、tpu阻燃剂5-10份。

10.通过采用上述技术方案,有助于通过diels-alder环加成反应制备得到微晶纤维素改性聚氨酯弹性体;通过加入tpu阻燃剂能够进一步提高低烟无卤热塑性弹性体耐火线缆的耐火性能、阻燃性能。并且当微晶纤维素改性聚氨酯弹性体中各原料含量在上述范围内时,对于性能检测结果的影响在可预期范围内。

11.可选的,微晶纤维素改性聚氨酯弹性体采用以下方法制备:将马来酰亚胺基苯酚总量的1/3、糠醇加入至二氧六环中,混合均匀,于70-85℃的条件下反应20-22h,除溶剂、干燥,得到扩链剂;将微晶纤维素和n,n-羰基二咪唑加入至二甲基甲酰胺中,混合均匀,加热至50-60℃,反应2-3h,然后加入糠胺,混合均匀,反应2-3h,搅拌条件下再加入马来酰亚胺基苯酚总量的2/3,在惰性气体保护条件下反应22-24h,离心沉降、干燥,得到改性微晶纤维素;将聚丁二醇、二苯基甲烷二异氰酸酯混合均匀,升温至75-85℃,反应2-3h,得到预聚体;将扩链剂、改性微晶纤维素加入至预聚体中,混合均匀,反应2-3h,搅拌条件下,加入硬脂酸锌、2,2-亚甲基双-(4-甲基-6-叔丁基苯酚)、tpu阻燃剂,混炼,得到微晶纤维素改性聚氨酯弹性体。

12.通过采用上述技术方案,将微晶纤维素进行改性,使得其含有能够发生diels-alder环加成反应的结构,通过与扩链剂、预聚体反应,得到微晶纤维素改性聚氨酯弹性体,显著提高了聚氨酯弹性体的阻燃性能、热塑加工性。并且当各操作条件、中间产物的含量分别在上述范围内时,对于性能检测结果的影响在可预期范围内。

13.可选的,所述防护层包括以下重量份的原料:聚乙烯树脂38-45份、聚苯乙烯2-3份、微晶纤维素改性聚氨酯弹性体25-30份、交联剂3-6份、助剂1-2份、玻璃粉8-12份、色母2-3份。

14.通过采用上述技术方案,微晶纤维素改性聚氨酯弹性体能够提高防护层的阻燃、耐火性能;聚苯乙烯、聚乙烯树脂、微晶纤维素改性聚氨酯弹性体之间相互协同,能够进一步提高防护层的强度、阻燃性能、耐火性能;通过加入玻璃粉不仅能够作为阻燃剂提高防护层的阻燃性能,同时还能够提高其耐磨性能。并且,当各防护层中各原料含量在上述范围内时,对于性能检测结果的影响在可预期范围内。

15.可选的,所述助剂为抗氧剂、增溶剂、增强剂、紫外线吸收剂中的一种或几种。

16.可选的,所述交联剂为2,5-二甲基-2,5(双叔丁基过氧化)己烷。

17.通过采用上述技术方案,能够提高高温绝缘层、防护层中各原料之间的相容性。

18.可选的,所述高温绝缘层和隔氧层之间的缝隙设置有填充物,所述填充物为玻璃纤维绳。

19.通过采用上述技术方案,减少低烟无卤热塑性弹性体耐火线缆因受到外力作用而产生的变形,同时进一步提高其阻燃性能。

20.第二方面,本技术提供一种低烟无卤热塑性弹性体耐火线缆的制备方法,采用如下技术方案:一种如上述的低烟无卤热塑性弹性体耐火线缆的制备方法,包括以下步骤:步骤s1:拉丝、退火得到导线;步骤s2:将高温绝缘层的原料熔融挤出,压制成型,绕包于导线外围,得到内芯;步骤s3:将隔氧层的原料熔融挤出,压制成型,绕包于多个相互相互绞合的内芯外围,且在内芯和隔氧层之间的孔隙填充玻璃纤维绳;步骤s4:将防护层原料混合均匀,熔融挤出,压制成型,绕包于隔氧层外围。

21.通过采用上述技术方案,低烟无卤热塑性弹性体耐火线缆的制备方法简单、容易操作。

22.综上所述,本技术至少具有以下有益效果:第一、由于低烟无卤热塑性弹性体耐火线缆的高温绝缘层中加入了聚苯乙烯、高粘度聚乙烯醇、微晶纤维素改性聚氨酯弹性体,显著提高了低烟无卤热塑性弹性体耐火线缆的耐火性能、阻燃性能,使得其在在1000℃下持续150min,均能够达到线路无明显损坏,且燃烧时间低至16s,烧损程度低至4.6%;第二、通过在低烟无卤热塑性弹性体耐火线缆的防护层中加入聚苯乙烯、微晶纤维素改性聚氨酯弹性体、玻璃粉,进一步提高了低烟无卤热塑性弹性体耐火线缆的阻燃性能、耐火性能,能够在1200℃下持续150min,能够达到线路无明显损坏,燃烧时间降低至9s,烧损程度降低至2.1%。

附图说明

23.图1是本技术实施例中低烟无卤热塑性弹性体耐火线缆的截面图。

24.附图标记1、内芯;11、导线;12、高温绝缘层;2、隔氧层;3、防护层;4、填充物。

具体实施方式

25.以下结合附图和实施例对本技术作进一步详细说明。

26.原料微晶纤维素选自河北润步生物科技有限公司;聚丁二醇,ptmg1000,选自济宁棠邑化工有限公司;tpu阻燃剂,型号为fr613f,且选自济南逆火新材料有限公司;聚苯乙烯选自东莞市嘉嘉塑胶原料有限公司;高粘度聚乙烯醇选自山西正大隆奇贸易有限公司;抗氧剂330选自河南万山新材料科技有限公司;无水透明粉选自安米微纳新材料(广州)有限公司;聚醚酰亚胺选自东莞市常平森海塑胶贸易行;聚乙烯树脂为hdpe拉丝级,且选自东莞市昕

鑫塑胶原料有限公司;玻璃粉选自灵寿县乾富矿产品加工厂;黑色母,牌号为7987,且选自东莞金塑颜塑胶科技有限公司;玻璃纤维绳选自山东信远新材料科技有限公司。

27.制备例制备例1一种微晶纤维素改性聚氨酯弹性体,其采用以下方法制备得到:将25kg马来酰亚胺基苯酚、15kg糠醇加入至45kg二氧六环中,搅拌至混合均匀,升温至85℃,反应22h,除溶剂、干燥,得到扩链剂;将45kg微晶纤维素和45kgn,n-羰基二咪唑加入至90kg二甲基甲酰胺中,搅拌至混合均匀,加热至60℃,反应2h,然后加入30kg糠胺,混合均匀,反应3h,搅拌条件下再加入50kg马来酰亚胺基苯酚,在氮气保护条件下反应24h,离心沉降,在真空烘箱中干燥,得到改性微晶纤维素;将110kg聚丁二醇、25kg二苯基甲烷二异氰酸酯搅拌至混合均匀,升温至75℃,反应3h,得到预聚体;将扩链剂、改性微晶纤维素加入至预聚体中,搅拌至混合均匀,反应3h,搅拌条件下,加入1kg硬脂酸锌、1.5kg2,2-亚甲基双-(4-甲基-6-叔丁基苯酚)、8kg tpu阻燃剂(fr613f),混炼,得到微晶纤维素改性聚氨酯弹性体。实施例

28.实施例1一种低烟无卤热塑性弹性体耐火线缆,参照图1,其包括四个内芯1、包覆于内芯1外围的隔氧层2、包覆于隔氧层2外围的防护层3,内芯1和隔氧层2之间的缝隙填充有填充物4;内芯1包括导线11、包覆于导线11外围的高温绝缘层12。

29.一种低烟无卤热塑性弹性体耐火线缆的制备方法,包括以下步骤:步骤s1:对铜线进行拉丝、退火得到导线;步骤s2:将35kg聚乙烯树脂、3kg聚苯乙烯、20kg高粘度聚乙烯醇、30kg微晶纤维素改性聚氨酯弹性体、4kg交联剂、1kg助剂、7kg无水透明粉、5kg三水合氧化铝在搅拌机中搅拌15min,然后加入挤出机中熔融挤出,再加入至热压机中压制成型,热压时间为20s,然后绕包于导线外围,得到内芯;步骤s3:将40kg聚乙烯树脂、15kg聚醚酰亚胺、8kg氢氧化镁加入至搅拌机中混合均匀,然后加入至挤出机中熔融挤出,于热压机中压制成型,绕包于四个相互相互绞合的内芯外围,且在内芯和隔氧层之间的缝隙填充玻璃纤维绳;步骤s4:将40kg聚乙烯树脂、3kg聚苯乙烯、25kg微晶纤维素改性聚氨酯弹性体、5kg交联剂、1.5kg助剂、10kg玻璃粉、2kg黑色母于搅拌机中混合均匀,然后加入至挤出机中熔融挤出,再于热压机中压制成型,绕包于隔氧层外围,得到低烟无卤热塑性弹性体耐火线缆;其中交联剂为2,5-二甲基-2,5(双叔丁基过氧化)己烷;助剂为抗氧剂330。

30.实施例2一种低烟无卤热塑性弹性体耐火线缆,其和实施例1的区别之处在于,微晶纤维素改性聚氨酯弹性体采用以下方法制备得到:将110kg聚丁二醇、25kg二苯基甲烷二异氰酸酯搅拌至混合均匀,升温至75℃,反

应3h,得到预聚体;将80kg脱水后的聚丁二醇、9kg微晶纤维素、13kg1,4-丁二醇、1.4kg二月桂酸二丁基锡混合均匀,于50℃的条件下反应2h,得到固化剂;将预聚体和固化剂于60℃的真空烘箱中预热30min,于90℃的硫化机上硫化1.5h,固化7d,得到微晶纤维素改性聚氨酯弹性;其余均和实施例1相同。

31.实施例3一种低烟无卤热塑性弹性体耐火线缆,其和实施例1的区别之处在于,防护层的原料中以等量的聚乙烯树脂替换聚苯乙烯,其余均和实施例1相同。

32.实施例4一种低烟无卤热塑性弹性体耐火线缆,其和实施例1的区别之处在于,防护层的原料中以等量的聚乙烯树脂替换微晶纤维素改性聚氨酯弹性体,其余均和实施例1相同。

33.实施例5一种低烟无卤热塑性弹性体耐火线缆,其和实施例1的区别之处在于,防护层的原料中以等量的聚乙烯树脂替换聚苯乙烯,同时以等量的聚乙烯树脂替换微晶纤维素改性聚氨酯弹性体,其余均和实施例1相同。

34.实施例6一种低烟无卤热塑性弹性体耐火线缆,其和实施例1的区别之处在于,以等量的高岭土替换玻璃粉,其余均和实施例1相同。

35.实施例7一种低烟无卤热塑性弹性体耐火线缆,其和实施例1的区别之处在于,以等量的硅微粉替换玻璃粉,其余均和实施例1相同。

36.实施例8一种低烟无卤热塑性弹性体耐火线缆,其和实施例1的区别之处在于,高温绝缘层和隔氧层之间的缝隙无填充物,其余均和实施例1相同。

37.对比例对比例1一种低烟无卤热塑性弹性体耐火线缆,其和实施例5的区别之处在于,高温绝缘层的原料中,以等量的聚乙烯树脂替换高粘度聚乙烯醇,其余均和实施例5相同。

38.对比例2一种低烟无卤热塑性弹性体耐火线缆,其和实施例5的区别之处在于,高温绝缘层的原料中,以等量的聚乙烯树脂替换微晶纤维素改性聚氨酯弹性体,其余均和实施例5相同。

39.对比例3一种低烟无卤热塑性弹性体耐火线缆,其和实施例5的区别之处在于,高温绝缘层的原料中,以等量的聚氨酯弹性体替换微晶纤维素改性聚氨酯弹性体,其余均和实施例5相同。

40.对比例4一种低烟无卤热塑性弹性体耐火线缆,其和实施例5的区别之处在于,高温绝缘层

的原料中,以等量的高岭土替换无水透明粉,其余均和实施例5相同。

41.对比例5一种低烟无卤热塑性弹性体耐火线缆,其和实施例5的区别之处在于,高温绝缘层的原料中,以等量的聚乙烯树脂替换聚苯乙烯,其余均和实施例5相同。

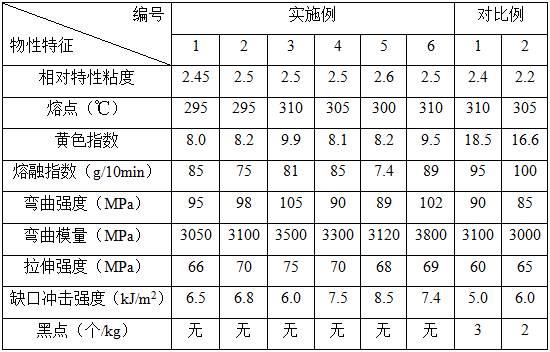

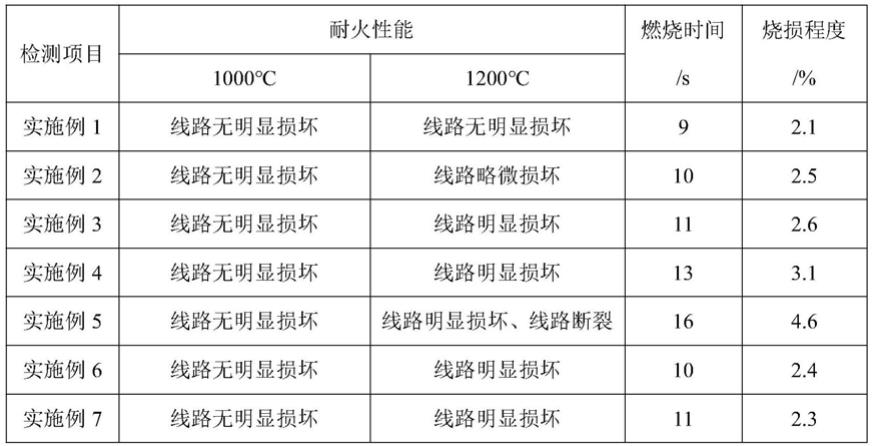

42.性能检测试验将实施例1-8、对比例1-5制备得到的13种低烟无卤热塑性弹性体耐火线缆进行以下性能检测:依据《在火焰条件下电缆或光缆的线路完整性试验》gb-t 19216.21-2003,检测上述13种低烟无卤热塑性弹性体耐火线缆的耐火性能,供火温度分别为900℃、1200℃,持续时间为150min;将上述13种线缆依次切割为15厘米的长度,然后在竖直放置的状态下,用热功率为500w的喷灯燃烧15s,火焰高度为125mm,然后停止15s,反复燃烧五次,记录火焰燃烧时间,然后计算出线缆烧损程度,烧损程度=100%*(烧前重量-烧后重量)/烧前重量,检测结果如表1所示。

43.表1检测结果表1检测结果从表1可以看出,本技术中的低烟无卤热塑性弹性体耐火线缆,具有优良的耐火性能、阻燃性能,在1000℃下持续150min,均能够达到线路无明显损坏;在1200℃下持续150min,也能够达到线路无明显损坏;燃烧时间均较短,燃烧时间的范围为9-16s;烧损程度

均较小,烧损程度的范围为2.1-4.6%。在本技术中,通过低烟无卤热塑性弹性体耐火线缆中各层结构之间的相互协同、高温绝缘层中各原料之间的协同作用、防护层中各原料之间的相互协同作用,显著提高了低烟无卤热塑性弹性体耐火线缆的耐火性能、阻燃性能,并且各层结构中均不含有卤素,使得经过高温燃烧后,有助于减少有毒气体的释放,符合绿色发展理念,符合市场需求。

44.将对比例1和实施例5进行对比,实施例5中的低烟无卤热塑性弹性体耐火线缆在1000℃下持续150min,线路无明显损坏;1200℃下持续150min,线路明显损坏、线路断裂;燃烧时间为4.6s;烧损程度为4.6%。对比例1中的低烟无卤热塑性弹性体耐火线缆在1000℃下持续150min,线路略微损坏;1200℃下持续150min,线路明显损坏、线路断裂;燃烧时间为24s;烧损程度为8.6%。相比于实施例5,对比例1中低烟无卤热塑性弹性体耐火线缆高温绝缘层的原料中,以等量的聚乙烯树脂替换高粘度聚乙烯醇,使得低烟无卤热塑性弹性体耐火线缆的耐火性能、阻燃性能下降。高粘度聚乙烯醇能够提高高温绝缘层中各原料之间的相容性,同时其容易成膜,在燃烧条件下,无水透明粉、三水合氧化铝能够释放不燃性气体,降低温度,显著提高高粘度聚乙烯醇形成的膜结构的阻燃性能,从而有助于提高低烟无卤热塑性弹性体耐火线缆高温绝缘层的阻燃抑烟性能。

45.将对比例2、对比例3和实施例5进行对比,实施例5中的低烟无卤热塑性弹性体耐火线缆在1000℃下持续150min,线路无明显损坏;1200℃下持续150min,线路明显损坏、线路断裂;燃烧时间为4.6s;烧损程度为4.6%。对比例2中的低烟无卤热塑性弹性体耐火线缆在1000℃下持续150min,线路明显损坏、线路断裂;1200℃下持续150min,线路明显损坏、线路断裂;燃烧时间为31s;烧损程度为10.4%。对比例3中的低烟无卤热塑性弹性体耐火线缆在1000℃下持续150min,线路明显损坏;1200℃下持续150min,线路明显损坏、线路断裂;燃烧时间为26s;烧损程度为8.9%。相比于实施例5,对比例2中低烟无卤热塑性弹性体耐火线缆高温绝缘层的原料中,以等量的聚乙烯树脂替换微晶纤维素改性聚氨酯弹性体,使得其阻燃性能、耐火性能显著降低。相比于实施例5,对比例3中低烟无卤热塑性弹性体耐火线缆高温绝缘层的原料中,以等量的聚氨酯弹性体替换微晶纤维素改性聚氨酯弹性体,使得低烟无卤热塑性弹性体耐火线缆的耐火性能、阻燃性能降低。聚氨酯弹性体具有优良的耐高温性能,通过以微晶纤维素对其进行改性,不仅能够显著提高聚氨酯弹性体的力学性能,还能够提高其阻燃、耐火性能,从而提高低烟无卤热塑性弹性体耐火线缆的耐火性能、阻燃性能。

46.将对比例4和实施例5进行对比,实施例5中的低烟无卤热塑性弹性体耐火线缆在1000℃下持续150min,线路无明显损坏;1200℃下持续150min,线路明显损坏、线路断裂;燃烧时间为4.6s;烧损程度为4.6%。对比例4中的低烟无卤热塑性弹性体耐火线缆在1000℃下持续150min,线路略微损坏;1200℃下持续150min,线路明显损坏、线路断裂;燃烧时间为21s;烧损程度为7.5%。相比于实施例5,对比例4中低烟无卤热塑性弹性体耐火线缆的高温绝缘层的原料中,以等量的高岭土替换无水透明粉,使得低烟无卤热塑性弹性体耐火线缆的耐火性能、阻燃性能降低。无水透明粉分散性优良,同时还能够提高低烟无卤热塑性弹性体耐火线缆高温绝缘层的导热性,从而进一步提高其耐火性能、阻燃性能。

47.将对比例5和实施例5进行对比,实施例5中的低烟无卤热塑性弹性体耐火线缆在1000℃下持续150min,线路无明显损坏;1200℃下持续150min,线路明显损坏、线路断裂;燃

烧时间为4.6s;烧损程度为4.6%。对比例5中的低烟无卤热塑性弹性体耐火线缆在1000℃下持续150min,线路略微损坏;1200℃下持续150min,线路明显损坏、线路断裂;燃烧时间为22s;烧损程度为7.7%。相比于实施例5,对比例5中低烟无卤热塑性弹性体耐火线缆的高温绝缘层的原料中,以等量的聚乙烯树脂替换聚苯乙烯,使得低烟无卤热塑性弹性体耐火线缆的耐火性能、阻燃性能降低。聚乙烯化学稳定性好,耐寒,耐辐射,电绝缘性好,韧性好,然而其耐火、阻燃性能较差,加入硬度较大、韧性较低的聚苯乙烯,能够提高其硬度,同时芳环的引入,能够提高大分子链间的密集度和内聚力,容易与金属离子络合,抑制热裂解,同时还能够减少可燃性气体的产生,进一步提高低烟无卤热塑性弹性体耐火线缆的耐火性能、阻燃性能。

48.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。