1.本技术实施例涉及半导体技术领域,特别涉及一种光刻图形的优化方法及装置。

背景技术:

2.光刻技术在集成电路(ic)制造中广泛使用,在光刻过程中,光刻机在对硅片(wafer)进行曝光时,根据实际需要的电路图形设计光罩图形,并在晶圆上涂抹光刻胶图层,进而通过曝光将光罩图形转移到晶圆上,形成对应的电路图形。

3.但在实际曝光过程中,由于集成电路器件表面会使用多种不用材质的材料层,且不同材料层在激光曝光下具有各自的反射率,因而会导致光刻后实际光刻胶的打开区域尺寸减小或增大,严重时会引起光刻胶残留或打开无效。

4.现如今主要通过增大间距的方式来避免光刻胶残留的问题,但如此会影响半导体的实际电性或工作性能。

技术实现要素:

5.本技术实施例提供了一种光刻图形的优化方法及装置。所述技术方案如下:

6.一方面,提供了一种光刻图形的优化方法,所述方法用于集成电路器件,所述集成电路的扩散层包括至少两个材料层,材料层上方设置有光刻胶图层,且所述光刻胶图层的曝光区用于光刻形成目标图形区;

7.获取光刻图形的样本数据,所述样本数据包括所述目标图形区的第一尺寸信息以及所述至少两个材料层的材料信息;

8.基于所述样本数据生成的第一光罩图形对所述光刻胶图层进行光刻,生成第一目标图形,所述第一目标图形的图形尺寸误差大于误差阈值,其中,所图形尺寸误差由材料层反射率差异产生;

9.基于所述第一目标图形的所述图形尺寸误差进行光学邻近opc校正,获得矫正后的第二光罩图形,所述第二光罩图形对应的图形尺寸误差小于所述误差阈值。

10.具体的,所述目标图形区覆盖所述至少两个材料层,所述第一尺寸信息包括所述目标图形区的第一图层宽度和第一图层长度,所述至少两个材料层包括第一材料层和第二材料层,且所述第一材料层和所述第二材料层对应不同的材料反射率。

11.具体的,所述基于所述样本数据生成第一光罩图形,包括:

12.根据所述目标图形区和所述至少两个材料层的位置信息、所述第一图层宽度和所述第一图层长度,设计所述第一光罩图形,其中所述第一光罩图形与所述目标图形区属于映射关系。

13.具体的,所述基于所述样本数据生成第一光罩图形后,所述方法还包括:

14.基于所述第一光罩图形对所述光刻胶图层进行光刻,生成所述第一目标图形,并分别获取位于所述第一材料层区域的第二图层宽度,以及位于所述第二材料层区域的第三图层宽度;

15.分别根据所述第二图层宽度以及所述第三图层宽度计算所述第一材料层的第一图形尺寸误差和所述第二材料层的第二图形尺寸误差。

16.具体的,所述基于所述第一目标图形的所述图形尺寸误差进行光学邻近opc校正,获得矫正后的第二光罩图形,包括:

17.将所述第一材料层区域对应的所述第一目标图形的所述第一图层宽度、所述第二图层宽度、所述第一材料层的材料信息和所述第一图形尺寸误差输入所述opc校正模型,所述opc校正模型基于历史样本数据构建得到;

18.以所述第二图层宽度为模型输入,所述图形尺寸误差为监督,迭代训练所述opc校正模型;

19.将所述第二材料层区域对应的所述第一目标图形的所述第一图层宽度、所述第三图层宽度、所述第二材料层的材料信息和所述第二图形尺寸误差输入所述opc校正模型;

20.以所述第三图层宽度为模型输入,所述图形尺寸误差为监督,迭代训练所述opc校正模型;

21.响应于所述opc校正模型分别对所述第一材料层以及所述第二材料层区域输出的所述图形尺寸误差小于所述误差阈值,分别输出所述第一材料层以及所述第二材料层区域对应的第四图层宽度,并基于所述第四图层宽度生成所述第二光罩图形。

22.具体的,所述以所述第二图层宽度为模型输入,所述图形尺寸误差为监督,迭代训练所述opc校正模型,包括:

23.当所述第二图层宽度小于所述第一图层宽度时,基于所述第一图形尺寸误差和所述误差阈值的差值确定第一宽度增加值;

24.基于所述第一宽度增加值设计中间光罩图形,并根据所述中间光罩图形进行模拟光刻,获取中间图形尺寸误差;

25.继续基于所述中间图形尺寸误差进行迭代输入所述opc校正模型。

26.具体的,所述方法还包括:当所述第二图层宽度大于所述第一图层宽度时,基于所述第一图形尺寸误差和所述误差阈值的差值确定第二宽度减小值;

27.基于所述第二宽度减小值设计所述中间光罩图形,并根据所述中间光罩图形进行模拟光刻,获取所述中间图形尺寸误差。

28.具体的,所述方法还包括:响应于所述第一材料层区域和所述第二材料层区域对应的所述中间图形尺寸误差小于所述误差阈值,基于所述第四图层宽度对所述中间光罩图形进行调整,并生成所述第二光罩图形。

29.另一方面,提供了一种光刻图形的优化装置,所述装置用于集成电路器件,所述集成电路的扩散层包括至少两个材料层,材料层上方设置有光刻胶图层,且所述光刻胶图层的曝光区用于光刻形成目标图形区;

30.数据获取模块,用于获取光刻图形的样本数据,所述样本数据包括所述目标图形区的第一尺寸信息以及所述至少两个材料层的材料信息;

31.第一光罩图形生成模块,用于基于所述样本数据生成的第一光罩图形对所述光刻胶图层进行光刻,生成第一目标图形,所述第一目标图形的图形尺寸误差大于误差阈值,其中,所述图形尺寸误差由材料层反射率差异产生;

32.第二光罩图形生成模块,用于基于所述第一目标图形的所述图形尺寸误差进行光

学邻近opc校正,获得矫正后的第二光罩图形,所述第二光罩图形对应的图形尺寸误差小于所述误差阈值。

33.另一方面,提供了一种计算机设备,所述计算机设备包括处理器和存储器;所述存储器存储有至少一条指令,所述至少一条指令用于被所述处理器执行以实现如上述权利要求所述的光刻图形的优化方法。

34.本技术实施例提供的技术方案带来的有益效果至少包括:本技术实施例通过实际目标图形的图层宽度设计第一光罩图形,进而再进行光刻获得第一目标图层,便于确定出各个材料层区域内图形尺寸的误差;进而基于图形尺寸误差进行opc校正,对第一光罩图形进行优化,得到第二光罩图形,且将图形尺寸误差控制在误差阈值以内,不仅提高了光刻的精度,避免出现光刻胶残留,且提高了后续的工艺窗口,提高产品的良品率。

附图说明

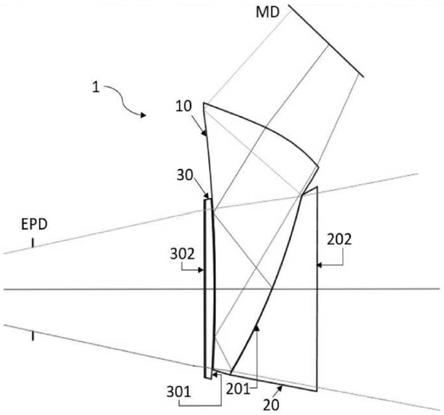

35.图1是本技术实施例提供的光刻原理示意图;

36.图2是本技术实施例提供的光刻生成目标图形的界面示意图;

37.图3是本技术实施例提供的光刻图形的优化方法的流程图;

38.图4是本技术实施例提供的理论目标图形的界面示意图;

39.图5是本技术另一个实施例提供的光刻图形的优化方法的流程图;

40.图6是本技术实施例提供的不同材料层的图形尺寸误差图;

41.图7是本技术实施例提供的不同材料层的图形尺寸误差的百分比趋势图;

42.图8是本技术另一个实施例提供的光刻图形的优化方法的流程图;

43.图9是本技术实施例提供的光刻图形的优化装置的结构框图。

具体实施方式

44.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

45.在本文中提及的“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

46.在集成电路制作工艺中,需要根据实际需要的电路图形设计光罩层,然后通过曝光将光罩图形转移到集成电路表面。但实际在曝光过程中,实际图形上方的光刻胶会因材料层的反射率问题导致激光出现不同程度的反射。如图1所示,集成电路器件扩散层包括第一材料层11和第二材料层12,如第一材料层11为硅材料,第二材料层12为氧化物材料。材料层上方覆盖有一定厚度的光刻胶图层13,目标图形区14位于光刻胶图层13的覆盖区域中。该区域是在光刻阶段需要经过激光进行曝光的区域,且曝光的目标图形尺寸(光刻胶开口大小)根据半导体的工艺制程决定,工艺制程越高,光刻的精度越高。光刻结束后,在集成电路表面生成的光刻胶开口即为需要的电路图形。但由于不同材料层反射率差异,图中第一材料层11曝光区域的尺寸超过目标图形区14的理论尺寸(重叠部分131表示曝光重叠区),第一材料层11曝光区域的尺寸小于目标区域的理论尺寸(空白部分132表示曝光减弱区)。

47.图2是根据目标图形的尺寸信息设计的光罩图形后,进行光刻形成的目标图形23。

理想状态下目标图形是在光刻胶图形上光刻一条均匀开口,作为了后续工艺的电路线路,且该目标图形同时位于第一材料层21和第二材料层区域21,由于曝光过程中反射率的差异性,虽然在光罩图形中设计的宽度保持一致,但映射到集成电路器件后会形成不同尺寸宽度的光刻胶开口。且对于高精度工艺流程中,为保证图层宽度满足后续半导体器件的电性和工作性能,需将图层宽度缩小至200nm以内,此时会出现无法精准调控图层宽度,且可能会出现光刻胶残留,甚至无法打开光刻胶开口。此时会缩小后续的工序窗口,且大大降低了产品的良品率。示意性的,图2中第一材料层21区域的第二图层宽度大于目标图层宽度,第二材料层22区域的第三图层宽度小于目标图层宽度,且存在光刻胶残留。

48.图3是本技术一个实施例提供的光刻图形的优化方法的流程图,具体包括如下步骤:

49.步骤301,获取光刻图形的样本数据,样本数据包括目标图形区的第一尺寸信息以及至少两个材料层的材料信息。

50.在对集成电路进行曝光时,首先需要根据实际的电路图形确定光罩层,包括光罩层中不同材料层的位置信息和材料信息、各种逻辑器件的尺寸信息、光刻胶图层的位置信息和开口对应的第一尺寸信息等。其中,位于目标图形区的光刻胶图层的第一尺寸信息根据集成电路的制程工艺决定。第一尺寸信息可以包括光刻胶图层的宽度信息或长度信息等。如目标图形区用于生成直线沟槽,则第一尺寸信息可以为图层宽度信息。

51.步骤302,基于样本数据生成的第一光罩图形对光刻胶图层进行光刻,生成第一目标图形,第一目标图形的图形尺寸误差大于误差阈值。

52.需要说明的是,此时的样本数据为集成电路器件形成的实际尺寸,在确定实际尺寸后,还需要根据光刻工艺转换为光罩图形的图形尺寸。

53.进行曝光时,光刻机根据每组样本数据形成的第一光罩图形进行曝光。曝光过程中的激光束不断射击集成电路器件表面的光刻胶图层,而光刻胶图层对应的目标图形区会被光刻后形成一定图层宽度的凹槽。其中光刻的图层深度根据具体的工艺流程决定,本实施例对此不作限定。在一种可能的实施方式中,需要光刻的图层宽度为160nm,而实际光刻后获得的图层宽度为200nm或图层尺寸出现黏连或残留,此时超出工艺流程的误差阈值。

54.光刻结束后,将第一光罩图形转移到集成电路表面,形成第一目标图形。需要说明的是,由于材料层会因反射率造成目标图形区存在偏差。如图4所示,是理想状态下按照第一光罩图形进行光刻后形成的目标图形,位于第一材料层41和第二材料层42区域内的图层宽度保持一致,且光刻胶开口深度一致,不存在光刻胶残留,而实际因反射率导致的光刻结果如图2,其中的第一材料层21的图层宽度过大,而第二材料层22的图层宽度过小,也即为第一目标图形的图形尺寸误差大于误差阈值,无法满足生产工艺。

55.步骤303,基于第一目标图形的图形尺寸误差进行光学邻近opc校正,获得矫正后的第二光罩图形,第二光罩图形对应的图形尺寸误差小于误差阈值。

56.本技术实施例中,通过建立的opc校正模型来对第一目标图形的图形尺寸误差进行校正,矫正过程通过不断根据误差大小来调整理论第一尺寸信息,并经过多次迭代训练来模拟实际输出的尺寸信息,以此来修正第一光罩图形,最终得到经过修正后的第二光罩图形,而修正过程中需要针对不同的材料层分别对各自区域的尺寸信息进行多次调整,且需要对模拟光刻中的尺寸信息进行校验,最终获得修正后的第二光罩图形,且第二光罩图

形的图形尺寸误差小于误差阈值。

57.综上所述,本技术实施例通过实际目标图形的图层宽度设计第一光罩图形,进而再进行光刻获得第一目标图层,便于确定出各个材料层区域内图形尺寸的误差;进而基于图形尺寸误差进行opc校正,对第一光罩图形进行优化,得到第二光罩图形,且将图形尺寸误差控制在误差阈值以内,不仅提高了光刻的精度,避免出现光刻胶残留,且提高了后续的工艺窗口,提高产品的良品率。

58.图5是本技术另一个实施例提供的光刻图形的优化方法的流程图,具体包括如下步骤:

59.步骤501,获取光刻图形的样本数据。

60.本步骤参考步骤301,此处不再赘述。

61.步骤502,根据目标图形区和至少两个材料层的位置信息、第一图层宽度和第一图层长度,设计第一光罩图形。

62.本方案针对至少两个材料层区域内的目标图形,第一材料层和第二材料层属于相邻的材料层,目标图形区同时经过两个材料层,其中目标图形区的图层宽度为w(两个材料层区域内的图层宽度相同)。在设计阶段,需要确定出目标图形区和两个材料层在集成电路器件的坐标位置信息、第一图层宽度的长度,在确定出相关的信息后,设计出第一光罩图形,且第一光罩图形的透光区域和间隔与集成电路器件上需要光刻的目标图形为映射关系。

63.步骤503,基于第一光罩图形对集成电路器件进行光刻,生成第一目标图形,并基于第一目标图形中光刻胶图层的第二图层宽度以及第一图层宽度计算图形尺寸误差。

64.在光刻阶段,激光透过第一光罩图形对集成电路器件进行光刻,生成第一目标图形,但由于材料层对激光的反射率差异,在目标图形区边缘存在一定程度的曝光减弱区或曝光增强区,因而导致曝光结果出现不同材料层的光刻胶开口尺寸不一,表现为第一目标图形的第二图层宽度与理想的第一图层宽度存在较大尺寸偏差。

65.在曝光完成后,获取各组数据对应的第一目标图形,并通过量测系统量测各个材料层区域或区段内的第二图层宽度,以及计算对应的图形尺寸误差。如图6所示,以第一材料层为硅材料,第二材料层为氧化物材料为例。w1表示理论的第一图层宽度,w2表示硅材料层区域内光刻后的第二图层宽度,w3表示氧化物材料层区域内光刻后的第三图层宽度。如图7所示,根据第一目标图形的第二图层宽度和第三图层宽度可以计算出不同材料层的图形尺寸误差百分比。其中硅材料层的第一图形尺寸误差为正值,氧化物材料的第二图形尺寸误差为负值。

66.步骤504,将第一材料层区域对应的第一目标图形的第一图层宽度、第二图层宽度、第一材料层的材料信息和第一图形尺寸误差输入opc校正模型。

67.本方案中通过采用opc校正模型来对光刻胶图层的图形尺寸误差进行模拟校正,具体将第一材料层的第一图层宽度、第二图层宽度以及图形尺寸误差输入opc校正模型,opc校正模型是基于历史样本数据构建得到,且样本数据需要是基于同一批成产工艺获得的数据,以确保模型建立的准确性。

68.步骤505,以第二图层宽度为模型输入,图形尺寸误差为监督,迭代训练opc校正模型。

69.opc校正模型在训练过程中,需要以第二图层宽度作为模型训练的输入,同时以中间输出的图形尺寸误差为监督,进行多次迭代训练。在进行迭代训练前,可以提前设置迭代训练次数或误差阈值。迭代训练需要根据每次模拟输出的光刻胶图层宽度和第一图层宽度的差值来调整光罩的间距。如图6所示,具体过程还包括如下步骤:

70.505a,当第二图层宽度小于第一图层宽度时,基于第一图形尺寸误差和误差阈值的差值确定第一宽度增加值。

71.当第二图层宽度小于第一图层宽度时,表明材料层反射率会在目标图形区域形成曝光减弱区,进而导致光刻胶残留或开口尺寸过小而无法满足工艺要求。而此时需要增大光罩图形的间距,用于抵消光刻胶残留和开口过小的因素。

72.在一种可能的实施方式中,可以基于图形尺寸误差和误差阈值的差值计算第一宽度增加值,例如将差值百分比和第一图层宽度的乘积作为第一宽度增加值。此外,还可以在第一宽度增加值的基础上再设置误差系数,用误差系数用于平衡曝光精度产生的曝光误差。

73.505b,基于第一宽度增加值设计中间光罩图形,并根据中间光罩图形进行模拟光刻,获取中间图形尺寸误差。

74.进一步地,将第二图层宽度和第一宽度增加值之和作为参考值,基于参考值对第一光罩图形进行模拟优化,得到中间光罩图形。然后再通过opc校正模型进行模拟光刻,模拟光刻输出值可以继续计算中间光罩图形的中间图形尺寸误差,其计算方式和步骤503相同,此处不再赘述。

75.步骤505c,当第二图层宽度大于第一图层宽度时,基于图形尺寸误差和误差阈值的差值确定第二宽度减小值。

76.与步骤505a不同的是,当第二图层宽度大于第一图层宽度时,表明材料层反射率会在目标图形区域形成曝光重叠区,进而导致本不该被光刻的光刻胶图层被光刻,表现为光刻胶开口过大,即图层宽度过大而无法满足工艺要求。而此时需要减小光罩图形的间距,用于抵消光刻胶残留和开口过大的因素。具体以第一图形尺寸误差和误差阈值的差值计算第二宽度减小值,例如将差值百分比、倍数因子和第一图层宽度的乘积作为第二距离减小值,其中倍数因子用于调节减小速率,减小迭代次数。

77.步骤505d,基于第二宽度减小值设计中间光罩图形,并根据中间光罩图形进行模拟光刻,获取所述中间图形尺寸误差。

78.本步骤参考步骤505b,此处不再赘述。

79.步骤505e,继续基于中间图形尺寸误差进行迭代输入opc校正模型。

80.在优化获得中间光罩图形后,继续进行迭代训练,并计算中间图形误差,进而继续按照步骤405过程进行迭代优化。

81.步骤506,将第二材料层区域对应的第一目标图形的第一图层宽度、第三图层宽度、第二材料层的材料信息和第二图形尺寸误差输入opc校正模型。

82.步骤507,以第三图层宽度为模型输入,图形尺寸误差为监督,迭代训练opc校正模型。

83.对于不同的材料层,其对应的数据需要分别进行迭代训练,目的为针对不同材料层的反射率建立数据库,生成不同材料层的opc训练模型,以不同材料层为单位分别迭代训

练可以提高优化的效率。步骤506和步骤507过程可以和步骤504以及步骤504同步进行,缩短迭代时间。

84.步骤508,响应于第一材料层区域和第二材料层区域对应的中间图形尺寸误差小于误差阈值,基于第四图层宽度对中间光罩图形进行调整,并生成第二光罩图形。

85.在迭代训练过程中,当中间光罩图形的图形尺寸误差小于误差阈值时,即所有材料层区域内模拟出的图层宽度达到第一图层宽度,或差值在误差允许范围内,停止迭代,并根据第三图层宽度生成第二光罩图形。此时的第二光罩图形光刻后是满足工艺要求的,且不会发生光刻胶残留现象。

86.在另一种可能的实施方式中,还可以设置预设迭代次数,当模型迭代次数到预设迭代次数时,直接优化输出第二光罩图形。

87.本技术实施例提供的方法,通过样本数据中目标图形区的第一图层宽度以及各种材料层的位置关系建立第一光罩图形;进而通过采用第一光罩图形进行曝光后获得第一目标图形,目的为获取第一目标图形中各个材料层区域光刻胶图层宽度,并计算对应的图形尺寸误差;

88.在对opc校正模型进行迭代训练过程中,通过具体的图形尺寸误差值和误差阈值的差值以及第一图层宽度的大小来计算光罩图形的宽度增加值或减小值;在逐次迭代训练过程中,通过不断优化中间光罩图形,直至达到停止训练条件,输出满足工艺需求的第二光罩图形。通过opc模型的方式可以建立样本数据库,为后去工艺生产提供数据分析,不仅提高了光刻的精度,避免出现光刻胶残留,且提高了后续的工艺窗口,提高产品的良品率。

89.图9示出了本技术一个实施例提供的光刻图形的优化装置的结构框图。所述装置用于集成电路器件,所述集成电路的扩散层包括至少两个材料层,材料层上方设置有光刻胶图层,且所述光刻胶图层的曝光区用于光刻形成目标图形区;

90.数据获取模块901,用于获取光刻图形的样本数据,所述样本数据包括所述目标图形区的第一尺寸信息以及所述至少两个材料层的材料信息;

91.第一光罩图形生成模块902,用于基于所述样本数据生成的第一光罩图形对所述光刻胶图层进行光刻,生成第一目标图形,所述第一目标图形的图形尺寸误差大于误差阈值,其中,所述图形尺寸误差由材料层反射率差异产生;

92.第二光罩图形生成模块903,用于基于所述第一目标图形的所述图形尺寸误差进行光学邻近opc校正,获得矫正后的第二光罩图形,所述第二光罩图形对应的图形尺寸误差小于所述误差阈值。

93.本技术实施例中,还提供了一种计算机设备,所述计算机设备包括处理器和存储器;所述存储器存储有至少一条指令,所述至少一条指令用于被所述处理器执行以实现上述各个方法实施例提供的光刻图形的优化方法。

94.以上对本发明的较佳实施例进行了描述;需要理解的是,本发明并不局限于上述特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例,这并不影响本发明的实质内容;因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。