1.本发明属于活性炭烟气脱硫脱硝净化领域,尤其涉及一种活性炭脱硫脱硝多点给料机尾料收集循环装置及方法。

背景技术:

2.为治理环境污染,国家加大了对冶金行业污染的治理力度,各大钢厂大规模进行超低排放改造。活性炭脱硫脱硝技术因能综合脱除烧结机机头烟气中的二氧化硫、氮氧化物、颗粒物等有害物质,满足超低排放限值的环保要求,被广泛应用于各大钢厂。

3.活性炭脱硫脱硝系统在物料循环过程中,吸附塔顶部的多点给料机正常下料分料至吸附塔单元非常重要。活性炭经多点给料机从机头振动传送至尾部投放分料至各个吸附塔单元中。在传送过程中,多点给料机尾部无收集装置,极易造成活性炭堆料堵塞,卡阻多点给料机,最后造成吸附塔单元下料不均,为保证吸附塔顶活性炭正常输送,需要技术创新优化多点给料机尾料输送排出这一技术难题,使多点给料机分料布料投放均匀顺利,保障系统正常运转生产。

技术实现要素:

4.本发明的目的是提供一种活性炭脱硫脱硝多点给料机尾料收集循环装置及方法,提高活性炭利用率,减少设备故障率,使操作更简便。

5.为了达到上述目的,本发明采用以下技术方案实现:

6.一种活性炭脱硫脱硝多点给料机尾料收集循环装置,包括多点给料机、顶置下料机构、顶尾下料机构、吸附塔单元、顶置料仓、氮气供应系统,所述多点给料机设有顶置下料口和尾部下料口,所述顶置下料口在所述尾部下料口的前方,所述尾部下料口连接顶尾下料机构,所述顶置下料口连接顶置下料机构,所述顶尾下料机构和顶置下料机构分别连接顶置料仓,所述顶置料仓连接吸附塔单元,所述氮气供应系统向顶置料仓通入氮气。

7.所述顶置下料机构包括软连接ⅰ、气动插板阀ⅰ、顶分料仓、活性炭下料溜管ⅰ、气动插板阀ⅱ,所述顶分料仓通过管道连接多点给料机,在连接管道上设置有软连接ⅰ和气动插板阀ⅰ,所述顶分料仓的出料口连接若干个活性炭下料溜管ⅰ,所述活性炭下料溜管ⅰ连接顶置料仓,在每一个活性炭下料溜管ⅰ上均设置气动插板阀ⅱ。

8.所述顶尾下料机构包括软连接ⅱ、活性炭下料溜管ⅱ、顶尾料仓、气动插板阀ⅳ、活性炭下料溜管ⅲ,所述顶尾料仓的入口通过活性炭下料溜管ⅱ连接多点给料机,所述活性炭下料溜管ⅱ上设置软连接ⅱ,所述顶尾料仓的出口通过活性炭下料溜管ⅲ连接顶置料仓,所述活性炭下料溜管ⅲ上设置气动插板阀ⅳ。

9.在所述顶尾料仓的上部安装有料位计,所述料位计的上方设置有角钢挡板。

10.所述顶尾料仓的内侧壁上固定有耐磨挡板。

11.所述顶尾料仓上设有观察孔,所述顶尾料仓底部设有卸料口。

12.所述活性炭下料溜管ⅲ连接顶尾料仓底部锥斗侧壁。

13.所述顶置料仓与吸附塔单元的连接管道上设有气动插板阀ⅲ。

14.一种活性炭脱硫脱硝多点给料机尾料收集循环装置的下料方法,包括如下方法:

15.1)上级活性炭来料经过多点给料机振动分段给料至顶分料仓,由气动插板阀ⅰ控制下料至顶分料仓,顶分料仓经过气动插板阀ⅱ分料至顶置料仓,顶置料仓下料至吸附塔单元,根据吸附塔单元活性炭料量控制顶置料仓与吸附塔单元之间的气动插板阀ⅲ的开闭,使活性炭到达吸附塔单元;

16.2)活性炭经过多点给料机最后一级分料,多余尾料进入顶尾料仓,顶尾料仓料满后,经活性炭下料溜管ⅲ下料至顶置料仓,顶置料仓下料至吸附塔单元,活性炭循环利用;

17.3)顶尾料仓上部的料位计(采用振棒料位计),与顶尾料仓底部的活性炭下料溜管ⅲ上的气动插板阀ⅳ进行联锁,顶尾料仓料满显示高料位后,气动插板阀ⅳ联锁开启,活性炭下料至顶置料仓,参与吸附系统物料循环,未显示高料位时,多余活性炭尾料在顶尾料仓中进行临时收集储存;

18.4)氮气供应系统对顶置料仓进行充氮保护,对正压状态的吸附塔起到锁气作用,顶尾料仓下料设置气动插板阀ⅳ,气动插板阀ⅳ与料位联锁,防止顶置料仓氮气串气至顶尾料仓。

19.与现有技术相比,本发明的有益效果是:

20.1)本发明有效消除多点给料机堵塞、卡阻现象,提高多点给料机稳定性,保障活性炭脱硫脱硝系统稳定运行。

21.2)本发明新增加顶尾料仓,对吸附塔活性炭下料起到缓冲作用,减少活性炭磨损,提高活性炭利用效率,提高活性炭物料输送系统稳定性。

22.3)本发明顶尾料仓采用特殊结构,便于观察料仓内部情况,降低处理活性炭堵料难度,提高了顶尾料仓使用寿命及装置的耐久性。

23.4)本发明多点给料机与活性炭下料溜管设置软连接,消除与活性炭下料溜管应力,使下料更平稳。

24.5)本发明活性炭下料溜管连接至顶置料仓,顶置料仓采用充氮保护,新增顶尾料仓不用充氮,利用原有顶置料仓锁气,提高活性炭在吸附塔内稳定性,有效阻止活性炭出现超温热点现象,实现与吸附塔内部烟气分离,避免吸附塔烟气串气到顶尾料仓产生冷凝,同时提高能源使用效率,降低运营成本。

25.6)本发明设置高料位计与气动插板阀联锁,完成尾料收集后,联锁气动插板阀自动开启下料,减少运维人员操作工作量,提高运维人员工作效率。

附图说明

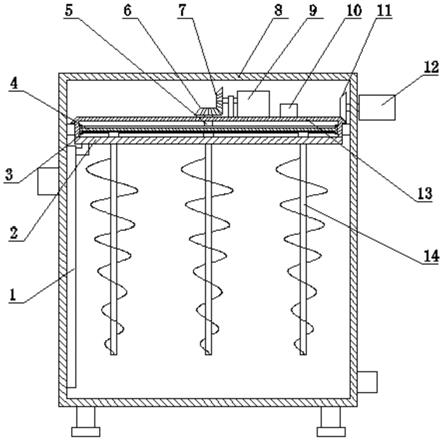

26.图1为本发明的工艺流程图。

27.图中:1-软连接ⅰ、2-气动插板阀ⅰ、3-顶分料仓、4-活性炭下料溜管ⅰ、5-气动插板阀ⅱ、6-多点给料机、7-软连接ⅱ、8-活性炭下料溜管ⅱ、9-角钢挡板、10-料位计、11-顶尾料仓、12-气动插板阀ⅳ、13-活性炭下料溜管ⅲ、14-顶置料仓、15-气动插板阀ⅲ、16-吸附塔单元、17-氮气供应系统、18-耐磨挡板、19-观察孔、20-卸料口。

具体实施方式

28.下面将结合本发明实施方式中的附图,对本发明的实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是作为例示,并非用于限制本发明。

29.如图1所示,一种活性炭脱硫脱硝多点给料机尾料收集循环装置,包括多点给料机6、顶置下料机构、顶尾下料机构、吸附塔单元16、顶置料仓14、氮气供应系统17,所述多点给料机6设有顶置下料口和尾部下料口,所述顶置下料口在所述尾部下料口的前方,所述尾部下料口连接顶尾下料机构,所述顶置下料口连接顶置下料机构,所述顶尾下料机构和顶置下料机构分别连接顶置料仓14,所述顶置料仓14连接吸附塔单元16,所述氮气供应系统17向顶置料仓14通入氮气。

30.多点给料机6设置有多级顶置下料口,每级顶置下料口下方均连接顶置下料机构,上级活性炭来料经过多点给料机6振动分段给料至各级顶置下料机构。在多点给料机尾部增设尾部下料口及顶尾下料机构,用于收集多点给料机6尾部多余的活性炭尾料,并参与物料循环。

31.所述顶置下料机构包括软连接ⅰ1、气动插板阀ⅰ2、顶分料仓3、活性炭下料溜管ⅰ4、气动插板阀ⅱ5,所述顶分料仓3通过管道连接多点给料机6,在连接管道上设置有软连接ⅰ1和气动插板阀ⅰ2,所述顶分料仓3的出料口连接若干个活性炭下料溜管ⅰ4,所述活性炭下料溜管ⅰ4连接顶置料仓14,在每一个活性炭下料溜管ⅰ4上均设置气动插板阀ⅱ5。

32.所述顶尾下料机构包括软连接ⅱ7、活性炭下料溜管ⅱ8、顶尾料仓11、气动插板阀ⅳ12、活性炭下料溜管ⅲ13,所述顶尾料仓11的入口通过活性炭下料溜管ⅱ8连接多点给料机6,所述活性炭下料溜管ⅱ8上设置软连接ⅱ7,所述顶尾料仓11的出口通过活性炭下料溜管ⅲ13连接顶置料仓14,所述活性炭下料溜管ⅲ13上设置气动插板阀ⅳ12。

33.在所述顶尾料仓11的上部安装有料位计10,所述料位计10的上方设置有角钢挡板9。

34.所述顶尾料仓11的内侧壁上固定有耐磨挡板18。

35.所述顶尾料仓11上设有观察孔19,所述顶尾料仓11底部设有卸料口20。

36.所述活性炭下料溜管ⅲ13连接顶尾料仓11底部锥斗侧壁。

37.所述顶置料仓14与吸附塔单元16的连接管道上设有气动插板阀ⅲ15。

38.多点给料机6下设置软连接ⅰ1及气动插板阀ⅰ2,由气动插板阀ⅰ2控制上级来活性炭经振动下料至顶分料仓3,顶分料仓3将活性炭分料分别下料至顶置料仓14,活性炭由顶置料仓14进入吸附塔单元16;顶分料仓3至顶置料仓14之间设置气动插板阀ⅱ5,顶置料仓14与吸附塔单元16之间设置气动插板阀ⅲ15。氮气供应系统17对顶置料仓14进行充氮保护,对正压状态的吸附塔单元16起到锁气作用,提高活性炭在吸附塔内稳定性,有效阻止活性炭出现超温热点现象。

39.多点给料机6尾部依次连接软连接ⅱ7、活性炭下料溜管ⅱ8、顶尾料仓11、气动插板阀ⅳ12、活性炭下料溜管ⅲ13,顶尾料仓11设置在多点给料机6尾部,顶尾料仓11与顶置料仓14连接的活性炭下料溜管ⅲ13设置气动插板阀ⅳ12。

40.顶尾料仓11设置料位计10,料位计上设置角钢挡板9,顶尾料仓11内部设置耐磨挡板18,顶尾料仓11设置观察孔19,顶尾料仓11下部锥斗设置卸料口20。

41.本发明的工作流程为:多点给料机6下料-软连接ⅰ1-气动插板阀ⅰ2-顶分料仓3-活

性炭下料溜管ⅰ4-气动插板阀ⅱ5-顶置料仓14-气动插板阀ⅲ15-吸附塔单元16;多点给料机6多余尾料-软连接ⅱ7-活性炭下料溜管ⅱ8-顶尾料仓11-气动插板阀ⅳ12-活性炭下料溜管ⅲ13-顶置料仓14-气动插板阀ⅲ15-吸附塔单元16回收利用。

42.具体流程如下:

43.1)上级活性炭来料经过多点给料机6振动分段给料至顶分料仓3,由气动插板阀ⅰ2控制下料至顶分料仓3,顶分料仓3经过气动插板阀ⅱ5分料至顶置料仓14,顶置料仓14下料至吸附塔单元16,根据吸附塔单元活性炭料量控制气动插板阀ⅲ15开闭,使活性炭到达吸附塔单元16,进行物料循环实现脱硫脱硝。

44.2)塔顶活性炭经过多点给料机6最后一级分料,多余尾料进入顶尾料仓11,顶尾料仓11料满后,经活性炭下料溜管ⅲ13下料至顶置料仓14,顶置料仓14下料至吸附塔单元16,活性炭循环利用。

45.3)顶尾料仓11设置料位计10(采用振棒料位计),且与气动插板阀ⅳ12进行联锁,顶尾料仓11料满显示高料位后,气动插板阀ⅳ12联锁开启,活性炭下料至顶置料仓14,参与吸附系统物料循环,未显示高料位时,多余活性炭尾料将通过活性炭下料溜管ⅱ8下料至顶尾料仓11进行临时收集储存。

46.4)顶尾料仓11料位计10上设置角钢挡板9,防止料位计10磨损;顶尾料仓11内部设置耐磨挡板18,防止料仓磨损;顶尾料仓11设置观察孔19,便于观察检查仓内情况;顶尾料仓11下部锥斗设置卸料口20,便于处理堵料,同时活性炭下料溜管ⅲ13设置在锥斗侧壁,活性炭下料使料斗内活性炭堆积下料形成堆料,成为料磨料结构,减少顶尾料仓11及活性炭下料溜管ⅲ13磨损。

47.5)氮气供应系统17对顶置料仓14进行充氮保护,对正压状态的吸附塔起到锁气作用。顶尾料仓11下料设置气动插板阀ⅳ12,气动插板阀ⅳ12与料位计10联锁,防止顶置料仓14氮气串气至顶尾料仓11。

48.6)多点给料机6下料处与活性炭下料溜管间设置软连接ⅰ1、软连接ⅱ7,消除振动应力,使下料更平稳。

49.本发明采用顶尾料仓11,将经过多点给料机6掉落的活性炭尾料进行收集,使尾料活性炭重新进入脱硫脱硝系统物料循环。对活性炭起到缓冲的作用,减少活性炭的磨损,提高了活性炭的利用效率,同时避免了多点给料机6堵塞卡阻现象,降低设备故障率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。