1.本发明涉及碳素技术领域,特别涉及一种炭块打码系统及方法。

背景技术:

2.在铝电解用炭素材料制造过程中,技术经济指标是体现生产各工序及总体运行情况的标志,也是指导生产的主要技术依据,检测技术是把握生产过程中的每一个环节,从原料到最终的产品质量的科学化依据,炭块成型过程中需对炭块进行标记,原有的技术手段为成型机模具压头处卡槽内添加数字齿,一般已班为单位计,记录方式为日期,例如20210101为一个班的炭块打码。

3.现有的打码技术存在以下问题:

4.(1)炭块计数方式不精确,只能按照日期标记,一般已班为计,范围太宽泛,无法精准计数。

5.(2)打码过程是在炭块成型生产过程中,后续的冷却及热处理,焙烧工序都会导致其不清楚模糊等,对后续合格率的计算会产生误差。

6.(3)传统的人工标记打码形式,增加了职工的工作量,存在潜在的安全隐患。

技术实现要素:

7.针对现有技术的不足,本发明提供了一种炭块打码系统及方法,该系统自动化程度高,提高炭块打码的合格率。

8.本发明通过以下技术方案实现:

9.1.一种炭块打码系统,包括雕刻装置和plc,所述雕刻装置和plc连接;所述炭块打码系统还包括用于实现炭块精准定位的运输装置和打标装置,所述运输装置和打标装置均和所述plc连接,所述打标装置和所述雕刻装置连接;所述炭块打码系统还包括上位机,所述上位机和所述plc连接。

10.进一步的,所述打标装置包括打标机构和第三光电传感器,所述打标机构和第三光电传感器同时和所述plc连接。

11.进一步的,所述运输装置包括运输机构和第一光电传感器,所述运输机构和第一光电传感器同时和所述plc连接。

12.进一步的,所述运输装置还包括顶升机构和第二光电传感器,所述顶升机构和第二光电传感器同时和所述plc连接。

13.进一步的,所述雕刻装置包括计算机系统和激光打码器,所述激光打码器同时和所述plc以及计算机系统连接。

14.进一步的,所述雕刻装置还包括控制系统和报警系统,所述报警系统同时和所述控制系统、激光打码器、打标装置以及plc连接,所述控制系统和所述激光打码器中的光学系统部件连接。

15.进一步的,所述雕刻装置还包括冷却系统,所述冷却系统和所述控制系统连接。

16.进一步的,所述计算机系统包括计算机和d/a转换电路,所述d/a转换电路的输入端和输出端分别和所述计算机和光学系统部件连接。

17.进一步的,所述块打码系统还包括还包括打印机,所述打印机和所述上位机连接。

18.一种炭块打码方法,包括以下步骤:

19.设计将要在炭块上打码的内容;

20.设置激光打码的打码速度、打码深度、字体线条宽度;

21.将炭块运输到待打码标记处;

22.炭块进行标记打码;

23.实时检测打码过程是否出现报错;

24.记录保存打码数据。

25.相比于现有技术,本发明的优点在于:

26.1、采用plc作为整个系统的控制核心,将plc分别和运输机构、顶升机构以及打标机构连接,plc控制运输机构和顶升机构,将炭块运输到打码位置,再通过打标机构控制炭块运动,在激光打码器处于静止状态下实现对炭块的打码,实现炭块的不等待打码,提高了炭块打码的自动化程度和打码效率。

27.2、在运输机构、顶升机构以及打标机构上分别设置第一光电传感器、第二光电传感器和第三光电传感器,第一光电传感器、第二光电传感器和第三光电传感器用于检测碳素的位置,实现了炭块的精确定位,提高了打码精度。

28.3、通过设置上位机,上位机和plc连接可读取plc中打码计数及各限位,报表等过程数据,通过逻辑运算缓存将生产信息归纳为每块一条生产数据存入sql数据库。数据库记录每块碳块成型日期时间、碳块型号、操作人员班号信息。sql数据库查询极为方便,设备电气故障,如激光部位,限位故障、参数设定错误等系统均会在实时故障报警表中显示,方便维修人员确认故障点,且设备故障报警信息将会自动写入sql数据库,可以通过历史故障查询窗口进行查询。

29.4、采用激光打码器对炭块进行打码,相比于传统的人工打码炭块方式,激光打码的精确度高,效果好,速度快,合格率高,且降低了工人因不恰当操作或疲劳工作带来的安全隐患。

30.5、报警系统用于检测激光打码器和打标装置是否出现异常,一旦报警系统检测到异常情况,立刻将信号传递给plc,plc接收到信号后立刻控制运输装置和打标装置停止工作,提高了系统的安全性。

附图说明

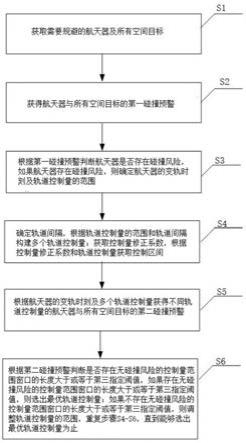

31.图1为本发明一实施例的一种炭块打码系统的系统框图;

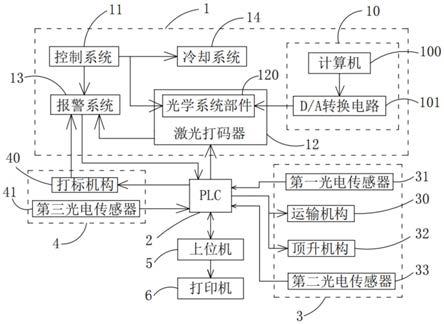

32.图2为本发明一实施例的一种炭块打码方法的流程图。

33.1、雕刻装置;10、计算机系统;100、计算机;101、d/a转换电路;11、控制系统;12、激光打码器;120、光学系统部件;13、报警系统;14、冷却系统;2、plc;3、运输装置;30、运输机构;31、第一光电传感器;32、顶升机构;33、第二光电传感器;4、打标装置;40、打标机构;41、第三光电传感器;5、上位机;6、打印机。

具体实施方式

34.以下结合较佳实施例及其附图对发明技术方案作进一步非限制性的详细说明。在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

35.如图1所示,本发明一实施例的一种炭块打码系统,包括雕刻装置1、plc 2、运输装置3、打标装置4、上位机5和打印机6,plc 2同时和雕刻装置1、运输装置3和打标装置4连接,雕刻装置1和打标装置4连接,上位机5同时和plc 2以及打印机6连接。

36.具体地,plc 2通过控制运输装置3实现对炭块的精确运输以及精确定位,当炭块到达打标位置时,plc 2控制打标装置4实现炭块相对于雕刻装置1的相对运动从而实现对炭块的打码,炭块在运输的过程中就实现了对炭块的打码,打码效率高,并且使用雕刻装置1对炭块进行打码,相对于传统人工打码方式,雕刻装置1的打码方式精确度高,效果好,速度快,合格率高。上位机5和plc 2连接可读取plc 2中打码计数及各限位,报表等过程数据,通过逻辑运算缓存将生产信息归纳为每块一条生产数据存入sql数据库。数据库记录每块碳块成型日期时间、碳块型号、操作人员班号信息。sql数据库查询极为方便,设备电气故障,如激光部位,限位故障、参数设定错误等系统均会在实时故障报警表中显示,方便维修人员确认故障点,且设备故障报警信息将会自动写入sql数据库,可以通过历史故障查询窗口进行查询。生产数据与历史故障记录均可以通过打印机6打印输出,便于浏览和保存。

37.雕刻装置1包括计算机系统10、控制系统11、激光打码器12、报警系统13和冷却系统14,激光打码器12同时和plc 2以及计算机系统10连接,报警系统13同时和控制系统11、激光打码器12、打标装置4以及plc 2连接,所述控制系统11和激光打码器12中的光学系统部件120连接,冷却系统14和控制系统11连接。

38.具体地,将计算机系统10中设置好的将要在炭块上打码的内容发送给光学系统部件120,控制系统11用于对光学系统部件120、冷却系统14和报警系统13的供电及控制,冷却系统14用于对光学系统部件120的冷却,防止长时间工作的光学系统部件120带来安全隐患,报警系统13用于检测激光打码器12和打标装置4是否出现异常,一旦报警系统13检测到异常情况,立刻将信号传递给plc 2,plc 2接收到信号后立刻控制运输装置3和打标装置4停止工作,提高了系统的安全性。

39.plc 2和激光打码器12连接,激光打码是用激光束在各种不同的物质表面打上永久的标记。打码的效应是通过表层物质的蒸发露出深层物质,或者是通过光能导致表层物质的化学物理变化而“刻”出痕迹,或者是通过光能烧掉部分物质,显出所需刻蚀的图案、文字。plc2采用西门子s7系列plc对整个系统的检测、测量、控制、io、通讯等进行管理,系统设计预留扩展接口3-4个,可与其他生产管理系统对接;电气元器件均需采用国标产品。防护级别为ip56,国标2mm厚度,双层柜门设计。多套系统可在多个炭素生产车间使用,电气系统

防护等级及安全可靠性得到验证。通过plc 2控制激光打码器12的打码速度、打码深度,字体线条宽、炭块对焦、伺服模组运动方向、激光测距等调控,并考虑特殊使用环境,例如冬季现场出现水雾时,可辅助激光测距实现自动对焦等功能。本系统采用数字双胞胎技术,实现虚拟生产与实际生产的完美展现,使数据流完全反映实际生产状况。虚拟生产与实际生产数据相互啮合。根据生产数据,配合其它相关生产管理系统,可实现精益化生产,并可根据虚拟生产数据指导生产过程工艺参数持续优化。采用激光打码器12对炭块进行打码,相比于传统的人工打码炭块方式,激光打码的精确度高,效果好,速度快,合格率高,且降低了工人因不恰当操作或疲劳工作带来的安全隐患。

40.计算机系统10包括计算机100和d/a转换电路101,d/a转换电路101的输入端和输出端分别和计算机100和光学系统部件120连接。计算机100内有打标控制软件,d/a转换电路101将计算机100发出的数字信号转换为模拟信号,驱动光学系统部件120按照打标控制软件所设定的参数动作,发出脉冲激光,从而将所要标记的内容精确地刻蚀在炭块表面。打标控制软件以windows系统为操作平台,全中文接口,可兼容autocad、coreldraw、photoshop、caxa等多种软件输出的文件,可进行条形码、二维码、图形文字等打标,支持plt、pcx、dxf、bmp等檔格式,直接使用shx、ttf字库,能够自动编码,打印序列号、批号、日期等。软件界面模块设计如下:

41.(1)文档菜单:对该打印文档进行了新建、打开、另存为、保存等设计;

42.(2)编辑菜单:进行了复制、多重复制、重做、群组/分离群组、组合/分离组合、阵列、填充、对齐、分布/排序等设计;

43.(3)设置菜单:对激光校正、振镜、红光预览、激光测试、激光参数、光纤激光器、yag激光器、io配置、告警配置、默认协议、权限等设计;

44.(4)对象列表:对资源管理、工具栏、时间、日期.、文本、序列号、条形码/二维码、直线.、矩形、椭圆、矢量图、组合文本、静态文本、日期、扫描枪、序列号、数据库、换行符、挂接文本、随机码、图片、延时器、数据库、vin码、删除、撤销、登录等设计。

45.运输装置3包括运输机构30、第一光电传感器31、顶升机构32和第二光电传感器33,第一光电传感器31、第二光电传感器33和plc 2的输入端连接,运输机构30和顶升机构32和plc 2的输出端连接。第一光电传感器31和第二光电传感器33用于检测碳素的位置,实现了炭块的精确定位,提高了打码精度。

46.打标装置4包括打标机构40和第三光电传感器41,第三光电传感器41和plc 2的输入端连接,打标机构40和plc 2的输出入端连接。当第三光电传感器41检测到炭块时,第三光电传感器41一直反馈给plc 2一个高电平信号,plc 2收到高电平信号后控制打标机构40完成对炭块的一个完整打码动作,人眼看到的效果就是产线上连续移动的炭块被固定不动的雕刻装置1打上标识,形成不等待打标。需要注意的是,连续打码时,可能遇到设备故障情况,导致当前打码炭块无法继续前进,从而一直处于第三光电传感器41的检测范围内,很可能导致炭块反复被打码标记,所以需要注意,第三光电传感器41一次高电平信号,激光打码器12完成一次打码即可。

47.如图2所示,本发明一实施例的一种炭块打码方法,包括以下步骤:

48.s1:设计将要在炭块上打码的内容。

49.炭块将要打码的内容首先在计算机100中的打码软件中设计完成,通过d/a转换电

路101将计算机100输出的数字量信号转为模拟量信号后发送给光学系统部件120,将设计好的打码内容在炭块上标记出来。

50.s2:设置激光打码的打码速度、打码深度、字体线条宽度。

51.plc 2控制激光打码器12的打码速度、打码深度,字体线条宽、炭块对焦、伺服模组运动方向、激光测距等调控。

52.s3:将炭块运输到待打码标记处。

53.plc 2控制运输机构30将炭块运输到顶升机构32上,接着plc 2控制顶升机构32将炭块顶升到待打码标记处。

54.s4:炭块进行标记打码。

55.激光打码器12对炭块进行打码,plc 2控制打标装置4振镜运动使炭块与加工内容(图形或文字)保持和相对静止状态下所能达到的加工效果,人眼看到的效果就是产线上连续移动的产品被固定不动的雕刻设备1打上标识,形成不等待打标。

56.s5:实时检测打码过程是否出现报错。

57.雕刻设备1中的报警系统13时刻监控着打标机构40和激光打码器12的工作状态,一旦遇到工作异常问题,立刻发送信号给plc 2控制运输机构30、顶升机构32和打标机构40停止工作。

58.s6:记录保存打码数据。

59.上位机5和plc 2连接可读取plc 2中打码计数及各限位,报表等过程数据,通过逻辑运算缓存将生产信息归纳为每块一条生产数据存入sql数据库。

60.工作时,plc 2通过控制运输装置3将炭块运输到打码标记的地方,当第三光电传感器41检测到炭块运输到位时,plc 2控制打标装置4振镜运动使炭块与加工内容(图形或文字)保持和相对静止状态下所能达到的加工效果,人眼看到的效果就是产线上连续移动的产品被固定不动的雕刻设备1打上标识,形成不等待打标。与此同时,plc 2控制激光打码器12的打码速度、打码深度,字体线条宽、炭块对焦、伺服模组运动方向、激光测距等调控,计算机系统10控制着激光打码器12中的光学系统部件120,炭块将要打码的内容首先在计算机100中的打码软件中设计完成,通过d/a转换电路101将计算机100输出的数字量信号转为模拟量信号后发送给光学系统部件120,将设计好的打码内容在炭块上标记出来。期间,报警系统13时刻监控着打标机构40和激光打码器12的工作状态,一旦遇到工作异常问题,立刻发送信号给plc 2控制运输机构30、顶升机构32和打标机构40停止工作,提高了作用安全性。本系统采用先进的激光打码技术,从根本上改变了传统的人工标记打码形式,对产品计算合格率。产品质量分析、及安全生产有了极大的提升,采用plc 2作为整个系统的控制核心,提高了炭块打码的自动化程度和打码效率。

61.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。