1.本发明涉及冶金技术领域,尤其是涉及一种无铝轴承钢真空处理碳氧反应控制的方法。

背景技术:

2.无铝轴承钢生产特点为控制钢水铝含量≤15ppm,使用的合金辅料及与钢水接触的耐材均严格控制铝含量,因此夹杂物为低熔点塑形夹杂物,钢水可浇性强,夹杂物对钢材疲劳寿命影响低于高熔点不变形夹杂物。但生产过程因钢水碳含量高导致真空处理过程碳氧反应剧烈,钢水喷溅至上部槽和顶枪,一氧化碳浓度持续走高,钢水碳含量氧含量超出工艺要求,被迫进行二次处理,可能导致连铸机断浇停止生产。因此,无铝轴承钢生产顺行必须控制真空处理过程中的碳氧反应,使碳、氧成分满足无铝轴承钢工艺要求。

技术实现要素:

3.本发明要解决的技术问题是:为了克服现有技术中生产过程因钢水碳含量高导致真空处理过程碳氧反应剧烈,钢水喷溅至上部槽和顶枪,一氧化碳浓度持续走高,钢水碳含量氧含量超出工艺要求,被迫进行二次处理,可能导致连铸机断浇停止生产的问题,提供一种无铝轴承钢真空处理碳氧反应控制的方法。

4.本发明解决其技术问题所采用的技术方案是:一种无铝轴承钢真空处理碳氧反应控制的方法,其特征是,包括如下具体步骤:

5.(1)初炼工序需控制终点氧含量以及目标碳含量,强化出钢操作,出钢使用滑板挡渣;

6.(2)钢包进行洗包,钢包前期不得冶炼高氧、含铝、钛等有害元素的钢种;

7.(3)lf过程采用低碱度精炼渣,使用高纯碳化硅(sic≥90%)进行渣面脱氧;

8.(4)精炼结束将钢水si含量提高至0.30~0.35%,以确保将钢水溶解氧控制在15ppm以内;

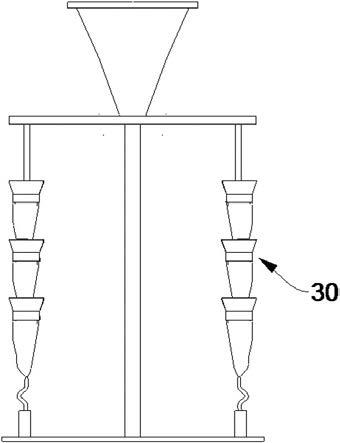

9.(5)rh采用前期真空槽,rh高真空(《67pa)时间在25~30min以控制钢水总氧含量。

10.进一步包括该轴承钢成分为:c:0.95~1.05%、si:0.30~0.35%、mn:0.25~0.40%、p:《0.020%、s:《0.015%、al:《0.0015%、cr:1.40~1.60,其余为铁和残余元素。

11.进一步包括所述步骤(1)中,终点钢水碳含量0.15%以上,进行控制进而降低出钢氧含量200ppm以下。

12.进一步包括所述步骤(3)中lf精炼过程控制精炼渣碱度在0.80~1.20。

13.进一步包括当rh真空槽使用超过50炉后,将不再用来生产无铝轴承钢。

14.本发明的有益效果是:本发明提供的一种无铝轴承钢真空处理碳氧反应控制的方法,通过终点碳含量进行控制进而降低出钢氧含量、控制炉渣碱度从而控制炉渣氧含量以及控制高真空保压时间,

15.1、解决了因生产过程无铝轴承钢氧含量高导致的质量事故,能够降低轴承钢生产

过程中的氧含量;

16.2、解决了无铝轴承钢低铝含量下真空过程易发生碳氧反应导致成分异常,能够维持碳氧反应平衡;

17.3、解决了无铝轴承钢低铝含量下真空过程真空室晃动严重问题,增加真空室的稳定性;

18.4、解决因此产生可能性生产中断事故,减少意外生产事故的发生。

具体实施方式

19.一种无铝轴承钢真空处理碳氧反应控制的方法,其特征是,包括如下具体步骤:

20.(1)初炼工序需控制终点氧含量以及目标碳含量,强化出钢操作,出钢使用滑板挡渣;

21.(2)钢包进行洗包,钢包前期不得冶炼高氧、含铝、钛等有害元素的钢种;

22.(3)lf过程采用低碱度精炼渣,使用高纯碳化硅(sic≥90%)进行渣面脱氧;

23.(4)精炼结束将钢水si含量提高至0.30~0.35%,以确保将钢水溶解氧控制在15ppm以内;

24.(5)rh采用前期真空槽,rh高真空(《67pa)时间在25~30min以控制钢水总氧含量,确保钢水纯净度满足轴承钢要求。

25.该轴承钢成分为:c:0.95~1.05%、si:0.30~0.35%、mn:0.25~0.40%、p:《0.020%、s:《0.015%、al:《0.0015%、cr:1.40~1.60,其余为铁和残余元素。

26.所述步骤(1)中,终点钢水碳含量0.15%以上,进行控制进而降低出钢氧含量200ppm以下。

27.所述步骤(3)中lf精炼过程控制精炼渣碱度在0.80~1.20,以解决轴承钢钢水可浇性问题。

28.当rh真空槽使用超过50炉后,将不再用来生产无铝轴承钢。

29.经过此方法生产的无铝轴承钢,氧含量可以得以控制在5~10ppm,总氧平均值在6.5ppm,生产超一万吨无铝轴承钢无因碳氧反应剧烈导致成分异常和生产中断事故。

30.以下结合实施例对本发明进行详细描述,但本发明不局限于这些实施例。

31.实施例1:

32.(1)将废钢及脱硫铁水经过初炼炉脱碳、脱磷、保碳升温后出钢,目标碳含量控制0.16%,出钢氧含量180ppm;

33.(2)钢包进行洗包,钢包前期生产钢种为非高氧、低铝、低钛的硬线钢种;

34.(3)精炼前期炉渣碱度1.8,合金硅元素成分高控至0.30%,真空处理前钢水氧含量14ppm;

35.(4)采用前期真空槽,上线次数第8次;

36.(5)真空处理时间28min;破空后软吹至连铸浇铸;

37.经过此方法生产的轴承钢,整个浇次生产了17炉,未发生碳氧反应导致成分异常和生产中断现象。

38.实施例2:

39.1)将废钢及脱硫铁水经过初炼炉脱碳、脱磷、保碳升温后出钢,目标碳含量控制

0.18%,出钢氧含量160ppm;

40.(2)钢包进行洗包,钢包前期生产钢种为非高氧、低铝、低钛的硬线钢种;

41.(3)精炼前期炉渣碱度1.9,合金硅元素成分高控至0.31%,真空处理前钢水氧含量14ppm;

42.(4)采用前期真空槽,上线次数第23次;

43.(5)真空处理时间30min;破空后软吹至连铸浇铸。

44.经过此方法生产的轴承钢,整个浇次生产了15炉,未发生碳氧反应导致成分异常和生产中断现象。

45.对比例1:

46.(1)将废钢及脱硫铁水经过初炼炉脱碳、脱磷、保碳升温后出钢,目标碳含量控制0.08%,出钢氧含量459ppm;

47.(2)使用硬线钢包进行洗包;

48.(3)合金硅元素成分正常控至0.22%,使用高纯碳化硅脱氧,真空处理前钢水氧含量22ppm;

49.(4)采用前期真空槽,上线次数第6次;

50.(5)真空处理时间29min;真空处理过程中c-o反应剧烈,同时真空槽晃动严重,真空后钢水c含量为0.88%,被迫喂1200m碳线调整c含量,然后进行连铸浇铸。

51.对比例2:

52.(1)将废钢及脱硫铁水经过初炼炉脱碳、脱磷、保碳升温后出钢,目标碳含量控制0.15%,出钢氧含量200ppm;

53.(2)钢包进行洗包,钢包前期生产钢种为非高氧、低铝、低钛的硬线钢种;

54.(3)精炼前期炉渣碱度1.9,合金硅元素成分已高控至0.30%,真空处理前钢水氧含量15ppm;

55.(4)采用后期真空槽,上线次数第70次,真空室残余有部分渣钢;

56.(5)真空处理时间25min;破空后取样定氧。

57.因真空室渣钢与钢水中碳反应剧烈,导致尾气检测co浓度达95%以上,真空处理前期碳氧反应剧烈真空室晃动大,无法进行高真空保压,直至10min后碳氧反应结束,真空处理结束取样碳含量0.85%,低于钢种0.95%的要求,钢水氧含量偏高达15ppm,需要重新脱氧二次处理影响生产顺行。

58.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。