1.本发明属于微纳电子功能器件技术领域,具体涉及一种磁振子耦合共振型微 纳称重器件与其制备方法。

背景技术:

2.得益于微纳加工技术和量子技术的发展,自然界中尺寸和质量在微纳级别的 物体进入人们的视野。目前利用谐振器的谐振频率移动测量微小物体的质量已经 有很多研究,但大多是基于微机械系统构建的谐振器。其思路一般为将微小的物 体放置于悬臂梁尖端,在悬臂梁和底部电极之间施加交流电压,使悬臂梁发生机 械振动。当外部的交流电压频率和悬臂梁固有频率相同时,悬臂梁振动幅值最大。 当待测物添加到悬臂梁尖端时,其整体的固有频率移动,故而测量的谐振频率发 生移动。基于悬臂梁机械振动的谐振器最大的不足是受环境影响很大,真空下与 正常大气压下的所测结果有出入。优点是可以实现极小质量的测量,在极高真空 度下可以测出一个质子的质量。

3.在磁性材料研究中,磁致伸缩效应和压磁效应是连接材料磁性能量和机械能 量的桥梁。磁致伸缩效应是指磁化后的磁性材料会发生与磁化的方向相关的形变。 压磁效应是指施加应力后的磁性材料其磁化状态发生变化。应力在磁性能调节方 面应用广泛,研究表明磁性薄膜内部应力可以改变其矫顽力和内部各向异性场。

4.当外部施加电磁信号,磁性材料内部磁矩吸收电磁场能量会围绕有效场发生 进动,发生铁磁共振现象。当微波场的频率与材料磁矩进动频率相同时,微波吸 收能量最高,以此测得共振频率的大小。

5.基于此,本发明提出了一种利用压磁效应和铁磁共振现象测试微纳质量的器 件。

技术实现要素:

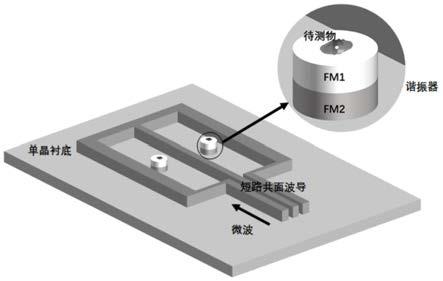

6.针对上述现有技术中存在的悬臂梁机械振动受真空度影响很大的问题,本发 明提供了一种磁振子耦合共振型微纳称重器件与其制备方法,待测物体因重力作 用使谐振器产生压磁效应,影响磁性材料内部磁矩与电磁波的耦合过程,进而改 变共振频率,实现对待测物体重量的精准测量,对测量环境真空度要求不严格。

7.为实现上述目的,本发明采用的技术方案如下:

8.一种磁振子耦合共振型微纳称重器件,其特征在于,包括单晶衬底及位于单 晶衬底上的短路共面波导和谐振器,谐振器位于短路共面波导的中心带与接地带 之间;所述谐振器为双层膜结构,包括上层的压磁薄膜和下层的低铁磁共振线宽 的磁性薄膜;所述磁性薄膜的磁阻尼系数低于10-3

。

9.进一步地,为了避免后续滴加液体样品对短路共面波导的影响,谐振器与短 路共面波导的间距至少为200μm。

10.进一步地,所述磁性薄膜的厚度为5nm~5μm。

11.进一步地,所述磁性薄膜为钇铁石榴石(yig)薄膜,是目前研究发现的室 温常压

下磁矩进动阻尼系数最小的磁性材料。

12.进一步地,所述压磁薄膜的厚度为100nm~5μm。

13.进一步地,所述压磁薄膜为3d族过渡元素合金(tbfe2、smfe2、fega、tbdyfe、 cofeb等)薄膜、铁氧体材料(cofe2o4、nife2o4等)薄膜或有机磁性复合材 料薄膜。上述材料的磁致伸缩系数较大,应力会引起材料磁特性较大的变化。其 中铁氧体材料的电阻系数较大,可以避免材料在电磁场中因涡流产生焦耳热,而 造成器件的失效。

14.进一步地,所述单晶衬底为损耗角正切不高于10-3

的低微波损耗衬底。

15.进一步地,所述单晶衬底为[111]晶向的钆镓石榴石(ggg)单晶基片。

[0016]

进一步地,所述短路共面波导的厚度为200nm~2μm。

[0017]

进一步地,所述磁振子耦合共振型微纳称重器件的工作频率为2ghz~20 ghz。

[0018]

进一步地,所述磁振子耦合共振型微纳称重器件可测试的质量范围为1μg 以下,与测量仪器精度及压磁薄膜的性能有关。

[0019]

一种上述磁振子耦合共振型微纳称重器件的制备方法,其特征在于,包括以 下步骤:

[0020]

步骤1:采用磁控溅射、液相外延或激光脉冲沉积在单晶衬底上生长磁性薄 膜;

[0021]

步骤2:采用激光脉冲沉积、化学气相沉积或磁控溅射在步骤1所得磁性薄 膜上生长压磁薄膜;

[0022]

步骤3:通过光刻或刻蚀获得谐振器的结构;

[0023]

步骤4:在制备有谐振器的单晶衬底上通过对准光刻获得短路共面波导的结 构图案,使得谐振器位于短路共面波导的中心带与接地带之间,再通过磁控溅射 或蒸发制得短路共面波导;

[0024]

步骤5:清洗、干燥后完成磁振子耦合共振型微纳称重器件的制备。

[0025]

本发明提出的磁振子耦合共振型微纳称重器件的工作原理为:

[0026]

当短路共面波导传输微波时,微波场会激发谐振器内部发生磁矩进动,在一 定的频率下,谐振器吸收微波的能量达到最大,发生铁磁共振现象,此时该频率 为共振频率。然后当待测物体吸附在谐振器表面,其重力使压磁薄膜受到应力作 用,内部磁性能发生改变,再通过压磁薄膜与磁性薄膜之间的磁耦合,引起谐振 器整体磁性能的改变,进而影响谐振器内部的磁矩进动,改变共振频率。最后通 过测量吸附待测物体前后共振频率的移动,计算得到待测物体的质量。

[0027]

与现有技术相比,本发明的有益效果为:

[0028]

1、本发明提供了一种磁振子耦合共振型微纳称重器件,可用于精确称量质 量在纳克级别的物体;相较于传统的悬臂梁机械振动谐振频率测试方法,本发明 基于全电磁方法测试,对测量环境真空度要求不严格,降低成本,并在微波频段 具有较高测试灵敏度;

[0029]

2、对于谐振器,本发明通过在压磁薄膜的下层设置低铁磁共振线宽的磁性 薄膜,使得谐振器整体的吸收带宽变窄,有利于提取吸收峰信号,提升测量精度。

附图说明

[0030]

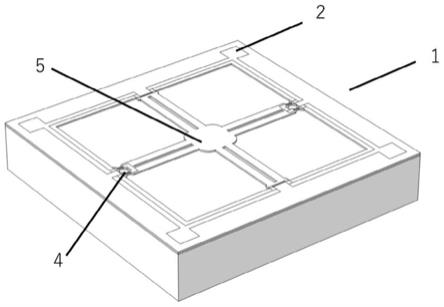

图1为本发明实施例1提出的磁振子耦合共振型微纳称重器件的结构示意图;

[0031]

图2为本发明实施例1提出的磁振子耦合共振型微纳称重器件的制备流程图;

[0032]

图3为本发明实施例1提出的磁振子耦合共振型微纳称重器件的测试结果图;图4为本发明实施例1提出的磁振子耦合共振型微纳称重器件的测试数据与 拟合数据对比图。

具体实施方式

[0033]

为了对本发明技术路线进行详细的阐述,故提出以下实例。需要注意的是接 下来的实施例仅仅是为了辅助阐述本发明的技术路线,只作为示例,不能限制本 发明的保护范围。

[0034]

下面结合附图和实施例,详述本发明的技术方案。

[0035]

实施例1

[0036]

本实施例提出了一种磁振子耦合共振型微纳称重器件,结构如图1所示,包 括[111]晶向的钆镓石榴石单晶基片及位于钆镓石榴石单晶基片上的短路共面波 导和谐振器,谐振器位于短路共面波导的中心带与接地带之间;所述谐振器为双 层膜结构,包括上层的钴铁氧体(cfo)薄膜和下层的钇铁石榴石磁性薄膜;

[0037]

其中,钴铁氧体薄膜的厚度为1μm;钇铁石榴石磁性薄膜的厚度为1μm; 谐振器整体的结构为圆柱形,直径为1mm;短路共面波导的材料为金,厚度为 2μm,短路共面波导的特征阻抗为50ohm,中心带及接地带的宽度为50μm, 短路端波导的宽度为70μm。

[0038]

本实施例还提出了一种磁振子耦合共振型微纳称重器件的制备方法,制备流 程如图2所示,包括以下步骤:

[0039]

步骤1:采用液相外延技术在钆镓石榴石单晶基片上生长厚度为1μm的钇 铁石榴石磁性薄膜,具体为:

[0040]

选用纯度高于99.99wt%的fe2o3和y2o3在1000℃下熔融,加入至bi2o3溶剂中,充分搅拌后得到液相生长熔体;再将清洗好的钆镓石榴石单晶基片放入 液相生长熔体内,在900℃下保温生长,生长结束后取出,即可得液相外延生长 的钇铁石榴石磁性薄膜;

[0041]

步骤2:采用激光脉冲沉积法在步骤1所得钇铁石榴石磁性薄膜上生长厚度 为1μm的钴铁氧体薄膜,具体为:

[0042]

将步骤1所得长有钇铁石榴石磁性薄膜的钆镓石榴石单晶基片置于激光脉 冲沉积设备中,在10-6

pa真空度下升温至600℃,氧气压通至20pa;然后开启 激光光源蒸发钴铁靶材,激光频率为10hz,能量为300mj;生长结束后关闭激 光和氧气源,待降至室温取出,得到钴铁氧体薄膜;

[0043]

步骤3:在步骤2得到的样品表面通过光刻获得谐振器的结构,将光刻后的 样品送入磁控溅射室,在真空度低于10-4

pa、氩气通至0.33pa下,开启直流电 源,溅射功率为30w,在样品表面依次生长铬/金/铬/金掩膜层,铬和金的生长 时间分别为200s和400s,生长结束后取出样品;

[0044]

步骤4:将浓磷酸放置烧杯中,开启加热板升温至110℃,向其中加入步骤 3得到的样品,保温30min后取出,去离子水洗净、干燥后,用腐蚀液去除铬和 金,清洁干燥后在样品表面得到谐振器图案;

[0045]

步骤5:在制备有谐振器的钆镓石榴石单晶基片上通过对准光刻获得短路共 面波导的结构图案,使得谐振器位于短路共面波导的中心带与接地带之间,再通 过磁控溅射生

长厚度为2μm的金薄膜,最终制得短路共面波导;其中,磁控溅 射的具体过程为:

[0046]

将具有路共面波导的结构图案的钆镓石榴石单晶基片放置于溅射腔室内,真 空度保证在10-5

pa以下,用氩气(ar)溅射金靶,设定溅射功率为20w、工作 气压为0.3pa、氩气流量为15sccm,溅射时间为600s,溅射完成后,关闭金靶 的电源和挡板,待降至室温取出,得到短路共面波导;

[0047]

步骤6:清洗、干燥后完成磁振子耦合共振型微纳称重器件的制备。

[0048]

下面对本实施例所得磁振子耦合共振型微纳称重器件进行称重测试,具体为:

[0049]

在短路共面波导的信号输入端口扎上探针,探针的另一端与矢量分析网络连 接,对磁振子耦合共振型微纳称重器件施加磁场,并测试s11参数,测试结果表 明在2ghz~8ghz的频率范围内有一个吸收幅值大于20db的吸收峰,作为对 照组,其对应共振频率4.63ghz作为基准共振频率f0,即如图4所示的待测样品 质量为0时,其共振频率变化量为0;之后取下探针,关闭磁场;

[0050]

然后通过密度与体积的乘积获得待测样品的质量,取已知质量分别为5μg、 10μg、15μg和20μg的待测样品依次进行质量测试,在谐振腔表面滴加待测样 品,扎上探针,开启磁场,测试s11参数发现在2ghz~8ghz的频率范围内有 一个吸收幅值大于20db的吸收峰。如图3所示,已知质量分别为10μg(样品 1)和20μg(样品2)的待测样品的吸收峰相较于未滴加待测样品的对照组有明 显移动;计算各待测样品吸收峰对应的共振频率f

x

相比于对照组的基准共振频率 f0的变化量δf=f

x-f0,例如样品1和样品2的变化量δf分别为0.319ghz和 0.5559ghz,结果如图4所示,拟合数据满足线性关系,可知本实施例所得磁振 子耦合共振型微纳称重器件的灵敏度(即拟合数据的斜率)为0.03ghz/μg,进 而表明在所得器件上滴加待测样品后,共振频率相对于基准共振频率的移动δf可 以反应待测样品的质量。其中,待测样品的质量x为:

[0051][0052]

实施例2

[0053]

本实施例提出了一种磁振子耦合共振型微纳称重器件,包括[111]晶向的钆镓 石榴石单晶基片及位于钆镓石榴石单晶基片上的短路共面波导和谐振器,谐振器 位于短路共面波导的中心带与接地带之间;所述谐振器为双层膜结构,包括上层 的fega合金薄膜和下层的钇铁石榴石磁性薄膜;

[0054]

其中,fega合金薄膜的厚度为1μm;钇铁石榴石磁性薄膜的厚度为1μm; 谐振器整体的结构为圆柱形,直径为1mm;短路共面波导的材料为金,厚度为 2μm,短路共面波导的特征阻抗为50ohm,中心带及接地带的宽度为50μm, 短路端波导的宽度为70μm。

[0055]

本实施例还提出了一种磁振子耦合共振型微纳称重器件的制备方法,包括以 下步骤:

[0056]

步骤1:采用与实施例1中步骤1相同的方式在钆镓石榴石单晶基片上生长 厚度为1μm的钇铁石榴石磁性薄膜;

[0057]

步骤2:采用分子束外延(mbe)法在步骤1所得钇铁石榴石磁性薄膜上生 长厚度为1μm的fega合金薄膜,具体为:

[0058]

将步骤1所得长有钇铁石榴石磁性薄膜的钆镓石榴石单晶基片置于外延室 内,在

10-8

pa以下的真空环境下,以1℃/min的升温速率将钆镓石榴石单晶基 片加热到375℃,保温60min,去除其表面吸附气体;然后将fe源和ga源加热, 控制蒸发速率,气体流量分别在1.5

×

10

13

个fe原子/(cm2×

s)和0.5

×

10

13

个ga原 子/(cm2×

s);打开fe源和ga源挡板,等待蒸发气体流量稳定后,打开基片挡板, 沉积30min后关闭基片挡板;关闭fe源和ga源挡板,将样品缓慢降温至室温 取出,得到fega合金薄膜;

[0059]

步骤3:采用与实施例1中步骤3、4相同的方法获得谐振器的结构;

[0060]

步骤4:采用与实施例1中步骤5相同的方式制得厚度为2μm的短路共面 波导;

[0061]

步骤5:清洗、干燥后完成磁振子耦合共振型微纳称重器件的制备。

[0062]

实施例3

[0063]

本实施例提出了一种磁振子耦合共振型微纳称重器件,包括[111]晶向的钆镓 石榴石单晶基片及位于钆镓石榴石单晶基片上的短路共面波导和谐振器,谐振器 位于短路共面波导的中心带与接地带之间;所述谐振器为双层膜结构,包括上层 的fe

30

co

70

合金薄膜和下层的钇铁石榴石磁性薄膜;

[0064]

其中,fe

30

co

70

合金薄膜的厚度为1μm;钇铁石榴石磁性薄膜的厚度为1μm; 谐振器整体的结构为圆柱形,直径为1mm;短路共面波导的材料为金,厚度为 2μm,短路共面波导的特征阻抗为50ohm,中心带及接地带的宽度为50μm, 短路端波导的宽度为70μm。

[0065]

本实施例还提出了一种磁振子耦合共振型微纳称重器件的制备方法,包括以 下步骤:

[0066]

步骤1:采用脉冲激光沉积技术在钆镓石榴石单晶基片上生长厚度为1μm 的钇铁石榴石磁性薄膜,具体为:

[0067]

将清洗后的钆镓石榴石单晶基片置于激光脉冲沉积设备中,在10-6

pa真空 度下升温至750℃,氧气压通至5pa;然后开启激光光源蒸发钇铁石榴石靶材, 激光波长为248nm,激光频率为5hz,能量为300mj;生长完成得到钇铁石榴 石磁性薄膜;

[0068]

步骤2:采用磁控溅射在步骤1所得钇铁石榴石磁性薄膜上生长厚度为1μm 的钴铁合金薄膜,溅射靶材为fe

30

co

70

合金;

[0069]

步骤3:采用与实施例1中步骤3、4相同的方法获得谐振器的结构;

[0070]

步骤4:采用与实施例1中步骤5相同的方式制得厚度为2μm的短路共面 波导;

[0071]

步骤5:清洗、干燥后完成磁振子耦合共振型微纳称重器件的制备。

[0072]

实施例4

[0073]

本实施例提出了一种磁振子耦合共振型微纳称重器件,包括[111]晶向的钆镓 石榴石单晶基片及位于钆镓石榴石单晶基片上的短路共面波导和谐振器,谐振器 位于短路共面波导的中心带与接地带之间;所述谐振器为双层膜结构,包括上层 的钴铁硼(cofeb)合金薄膜和下层的钇铁石榴石磁性薄膜;

[0074]

其中,钴铁硼合金薄膜的厚度为1μm;钇铁石榴石磁性薄膜的厚度为1μm; 谐振器整体的结构为圆柱形,直径为1mm;短路共面波导的材料为金,厚度为 2μm,短路共面波导的特征阻抗为50ohm,中心带及接地带的宽度为50μm, 短路端波导的宽度为70μm。

[0075]

本实施例还提出了一种磁振子耦合共振型微纳称重器件的制备方法,与实施 例3相比,区别仅在于:将步骤2中磁控溅射的溅射靶材调整为钴铁硼合金材料; 其余步骤均相同。

[0076]

实施例5

[0077]

本实施例提出了一种磁振子耦合共振型微纳称重器件,包括[111]晶向的钆镓 石榴石单晶基片及位于钆镓石榴石单晶基片上的短路共面波导和谐振器,谐振器 位于短路共面波导的中心带与接地带之间;所述谐振器为双层膜结构,包括上层 的钐铁(smfe)合金薄膜和下层的钇铁石榴石磁性薄膜;

[0078]

其中,钐铁合金薄膜的厚度为1μm,钐铁合金材料的磁致伸缩系数更大, 对外部应力有更优异的响应;钇铁石榴石磁性薄膜的厚度为1μm;谐振器整体 的结构为圆柱形,直径为1mm;短路共面波导的材料为金,厚度为2μm,短路 共面波导的特征阻抗为50ohm,中心带及接地带的宽度为50μm,短路端波导的 宽度为70μm。

[0079]

本实施例还提出了一种磁振子耦合共振型微纳称重器件的制备方法,与实施 例3相比,区别仅在于:将步骤2中磁控溅射的溅射靶材调整为钐铁合金材料; 其余步骤均相同。

[0080]

实施例6

[0081]

本实施例提出了一种磁振子耦合共振型微纳称重器件,包括[111]晶向的钆镓 石榴石单晶基片及位于钆镓石榴石单晶基片上的短路共面波导和谐振器,谐振器 位于短路共面波导的中心带与接地带之间;所述谐振器为双层膜结构,包括上层 的铽镝铁(tbdyfe)纳米颗粒薄膜和下层的钇铁石榴石磁性薄膜;

[0082]

其中,铽镝铁纳米颗粒薄膜的厚度为1μm;钇铁石榴石磁性薄膜的厚度为1 μm;谐振器整体的结构为圆柱形,直径为1mm;短路共面波导的材料为金,厚 度为2μm,短路共面波导的特征阻抗为50ohm,中心带及接地带的宽度为50μm, 短路端波导的宽度为70μm。

[0083]

本实施例还提出了一种磁振子耦合共振型微纳称重器件的制备方法,包括以 下步骤:

[0084]

步骤1:采用与实施例1中步骤1相同的方式在钆镓石榴石单晶基片上生长 厚度为1μm的钇铁石榴石磁性薄膜;

[0085]

步骤2:在步骤1所得钇铁石榴石磁性薄膜上生长厚度为1μm的铽镝铁纳 米颗粒薄膜,具体为:

[0086]

将聚二甲基硅氧烷(pdms)前驱物和固化剂按照质量比10:1的比例在室 温条件下机械搅拌均匀,得到聚二甲基硅氧烷溶液;将8.0g直径大小在0.1~5μm 的铽镝铁合金纳米颗粒加入总质量为11.0g的聚二甲基硅氧烷溶液中,机械搅拌 混合均匀,得到混合物;再将混合物用旋涂法涂附于步骤1的钇铁石榴石磁性薄 膜表面,放入真空手套箱内12h以除气,最后放入100℃的烘烤箱内固化成膜, 得到铽镝铁纳米颗粒薄膜;

[0087]

步骤3:通过离子刻蚀获得谐振器的结构;

[0088]

步骤4:采用与实施例1中步骤5相同的方式制得厚度为2μm的短路共面 波导;

[0089]

步骤5:清洗、干燥后完成磁振子耦合共振型微纳称重器件的制备。

[0090]

上述实例对本发明做了详细的举例说明。这些事例并非对本发明的限制,本 发明并不局限于这些实例。相关的研究人员在本发明实质范围内所做的添加、减 少、替换、变化都属于本专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。