1.本技术涉及钢管生产的领域,尤其是涉及一种焊管精轧管生产工艺及设备。

背景技术:

2.具有空心截面,其长度远大于直径或周长的钢材,按截面形状分为圆形、方形、矩形和异形钢管,其中圆形钢管的应用最为广泛。

3.钢管按生产方法可分为两大类:无缝钢管和焊接钢管,焊接钢管简称为焊管,由钢带卷圆后将钢带的边缘通过焊接缝合成管状,焊管按照不同的焊接形式可分为直缝焊管和螺旋焊管;无缝钢管是由整支圆钢穿孔而成的,表面上没有焊缝的钢管,生产方式包括热轧成型、冷轧成型、冷拔成型、挤压成型等。

4.在无缝管的轧制生产过程中,为了减小对管材结构的损伤,单次轧制的管材口径变化不宜过大,而为使工件达到目标尺寸,每根管材通常需要经过多道轧制工序,以使管材的口径不断接近所需值,由此将花费较多的能源、设备资源以及时间成本。

技术实现要素:

5.为了改善上述问题,本技术提供一种焊管精轧管生产工艺及设备。

6.本技术提供的一种焊管精轧管生产工艺及设备采用如下的技术方案:一种焊管精轧管生产工艺,依次包括如下步骤:s1:由钢带通过焊管工艺制作成坯料管;s2:对坯料管进行定长裁切;s3:将裁切后的坯料管进行轧制,成品管成型。

7.通过采用上述技术方案,在生产前,根据最终的成品管的尺寸选择相应尺寸的钢带,使得坯料管的口径接近且略大于最终成品管的口径,由此,只需对坯料管进行一次冷轧缩口即可得到满足要求的成品管,相较于多道轧制工步的无缝管制造工艺,本工艺减少了轧制次数,缩短了轧制加工的周期,从而降低生产所需的能源、设备的花费,较少的塑性变形次数也使得管材的结构质量佳。

8.一种焊管精轧管生产设备,包括机架,所述机架上设有直缝焊机,所述直缝焊机包括送料辊,所述送料辊与机架滑移连接,所述送料辊的周面与坯料管的侧壁抵接;所述机架上且位于直缝焊机的出料端设有切割器,所述切割器包括切割台和锯刀,所述锯刀设于切割台上,所述切割台与机架滑移连接,滑移方向与坯料管的移动方向平行,所述机架上还设有用于驱动切割台滑移的驱动源;所述机架上且位于切割器背离直缝焊机的一侧设有用于放置坯料管的接料槽体,所述坯料管位于接料槽体上时的轴线与其与送料辊接触时的轴线重合。

9.通过采用上述技术方案,在锯刀对坯料管进行切割时,切割台随坯料管一同移动,直到完成断料时,坯料管的行进过程不受影响;同时坯料管离开送料辊之后、完全被裁切之前,接料槽体对越过切割器的坯料进行支撑,减小坯料管由于自身重力而发生的下挠变形。

10.优选的,所述接料槽体上设有多个抵接滚筒,所述抵接滚筒与接料槽体相对转动,多个所述抵接滚筒沿坯料管的行进方向排列,所述抵接滚筒的外侧壁与坯料管的侧壁相互接触并相对滚动。

11.通过采用上述技术方案,坯料管在接料槽体内行进的过程中,抵接滚筒与坯料管直接接触以对其实现支撑,由于二者相对滚动,则坯料管所收到的摩擦损伤较小。

12.优选的,所述机架上且位于接料槽体的一侧设有中转架,所述机架上设有用于将接料槽体内的坯料管推入中转架的拨料机构。

13.优选的,所述拨料机构包括中轴杆和拨料杆,所述中轴杆与机架转动连接,所述中轴杆的长度方向与接料槽体的长度方向一致,所述拨料杆固定连接于中轴杆的侧壁上,所述拨料杆有多个且沿中轴杆的周向排布,所述接料槽体由相邻的两个拨料杆形成,所述拨料机构还包括用于控制中轴杆转动的控制组件。

14.通过采用上述技术方案,拨料杆在中轴杆的带动下转动时,位于坯料杆一侧的拨料杆将对坯料杆形成侧向推力,另一侧的拨料杆对坯料管的阻挡作用也随之失去,由此,坯料管便被推离接料槽体并进入中转架内。

15.优选的,所述控制组件包括控制滚筒和控制导向件,所述控制滚筒与机架转动连接,所述控制滚筒与机架转动连接,控制滚筒的筒壁上开设有螺旋导槽,所述控制导向件与切割台连接,所述控制导向件位于螺旋导槽内滑移,所述控制滚筒用于向中轴杆传递扭矩。

16.通过采用上述技术方案,切割带随切割台移动的过程中将于螺旋导槽内滑动,对螺旋导槽的槽壁以及控制滚筒产生横向推力作用,驱使控制滚筒转动,由此产生可供中轴杆转动的扭矩。

17.优选的,所述控制滚筒的侧壁上开设有回程槽,所述回程槽与螺旋导槽相连通,所述控制滚筒的长度方向、所述回程槽的长度方向和所述切割台的移动方向均平行。

18.通过采用上述技术方案,由于回程槽的长度方向与控制滚筒的长度方向、控制导向件的移动方向一致,故控制导向件于回程槽内移动的过程中不会引起控制滚筒的转动。

19.优选的,所述控制滚筒上且位于回程槽和螺旋导槽的连通之处设有单向阀,所述单向阀包括第一门阀和第二门阀,当所述控制导向件远离直缝焊机移动时,所述第一门阀用于阻止控制导向件进入回程槽,当所述控制导向件靠近直缝焊机移动时移动时,所述第二门阀用于阻止控制导向件进入螺旋导槽。

20.通过采用上述技术方案,单向阀决定了控制导向件于螺旋导槽和回程槽内的滑动方向,从而使得控制导向件远离直缝焊机移动时于螺旋导槽内滑动,控制滚筒转动,控制导向件靠近直缝焊机移动时移动时于回程槽内滑动,控制滚筒保持静止。

21.优选的,所述控制导向件为导向滚轮,所述导向滚轮与切割台相对转动,所述导向滚轮的周面与螺旋导槽的槽壁接触并相对滚动。

22.通过采用上述技术方案,相对滚动的接触方式可提高控制导向件滑动过程的流畅程度,并减小各部件的结构损伤。

23.优选的,所述机架上固定连接有防滑垫,所述防滑垫与控制滚筒抵接。

24.通过采用上述技术方案,使得控制滚筒转动时需克服更大的摩擦力,从而使中轴杆不易轻易发生自主转动,提高接中轴杆和拨料杆的状态稳定性。

25.综上所述,本技术包括以下至少一种有益技术效果:

1.通过焊管成型后进行轧制加工的设置,将焊管的生产工艺与无缝管的生产工艺结合,进行焊管加工时,根据目标尺寸选择合适的钢带原料,使得成型后的坯料管本身的径向尺寸接近成品管的目标尺寸,而后对坯料管进行轧制,单次轧制便可使成品管成型,减少了轧制次数,缩短了轧制加工的周期,较少的塑性变形次数也使得管材的结构质量佳,且经轧制后,成品管表面原本的焊缝痕迹淡化,相较于焊管具有较高的外观质量;2.通过接料槽体的设置,坯料管离开送料辊之后、完全被裁切之前,接料槽体对越过切割器的坯料进行支撑,减小坯料管由于自身重力而发生的下挠变形;3.通过拨料机构的设置,拨料机构将经过定长裁切后的坯料管及时推入中转架,以使得接料槽体可持续进行后续的坯料管承接工作。

附图说明

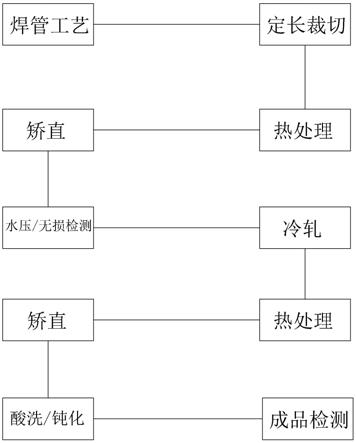

26.图1是本技术实施例中用于体现焊管精轧管生产工艺的工艺流程图。

27.图2是本技术实施例中用于体现焊管精轧管生产工艺中定长裁切工序的设备示意图。

28.图3是本技术实施例中用于体现控制组件驱动中轴杆的原理示意图。

29.图4是本技术实施例中用于体现控制滚筒的结构示意图。

30.附图标记说明:1、机架;11、直缝焊机;12、送料辊;13、切割器;131、切割台;132、锯刀;14、接料槽体;15、中转架;151、滑坡架;152、放置架;16、防滑垫;2、拨料机构;21、中轴杆;22、拨料杆;221、抵接滚筒;3、控制组件;31、控制滚筒;311、螺旋导槽;312、回程槽;313、传动部;32、控制导向件;321、导向滚轮;33、单向阀;331、第一门阀;332、第二门阀;4、坯料管。

具体实施方式

31.以下结合附图1-4对本技术作进一步详细说明。

32.第一方面,本技术实施例公开一种焊管精轧管生产工艺,如图1所示,依次包括如下步骤:s1:使用焊管工艺对钢带进行卷圆、焊接、焊缝处理加工,钢带成型为坯料管,坯料管为圆管;s2:对坯料管进行定长裁切;s3:对裁切后的坯料管进行热处理,提高坯料管的塑性,而后经热处理后的坯料管进行第一次矫直,并进行水压或无损检测;s4:冷轧处理,坯料管成型为成品管;s5:再次对成品管进行热处理并进行第二次矫直;s6:对成品管进行酸洗/钝化处理;s7:成品检验和测试。

33.本技术实施例一种焊管精轧管生产工艺的实施原理为:进行焊管工艺加工的钢带需根据所要成型的成品管的尺寸进行选择,使得坯料管的口径接近且略大于最终成品管的口径,由此,只需对坯料管进行一次冷轧缩口即可得到满足要求的成品管。相较于多道轧制工步的无缝管制造工艺,本工艺减少了轧制次数,缩短

了轧制加工的周期,较少的塑性变形次数也使得管材的结构质量佳;相较于焊管生产工艺,由于本工艺对焊管进行了缩口轧制,最终的成品管表面原本的焊缝痕迹淡化,具有更高的外观成型质量。

34.第二方面,本技术实施例公开一种用于上述焊管精轧管生产的设备,本设备应用与上述生产工艺中的焊管工艺以及定长裁切,如图2所示,包括机架1,机架1上沿工件行进的方向上依次设置有直缝焊机11(图中只显示局部)、切割器13和接料槽体14,钢带经直缝焊机11的卷圆、焊接和焊缝处理后成型为坯料管4,直缝焊接靠近切割台131之处转动连接有若干送料辊12,多个送料辊12沿坯料管4行进的方向排列,各个送料辊12的周面与坯料辊的侧壁抵接,机架1内设置有用于驱动其中一个送料辊12转动的电机,送料辊12转动时通过对坯料管4所施加的摩擦力驱动其前行。

35.如图2所示,切割器13包括切割台131和锯刀132,切割台131与机架1滑移连接,机架1上设置有用于控制切割台131滑动的驱动源,本实施例中,驱动源为电动滑台,切割台131的滑动方向所在的直线与坯料管4的行进方向平行。锯刀132安装在切割台131上,本实施例中锯刀132为电锯,其用于对坯料管4进行定距剪裁;坯料管4行进时,切割台131位于初始位置,在坯料管4上的待裁切点行进至锯刀132的刀刃下时,切割台131便随坯料管4一同移动,同时锯刀132开始运行,直到完成断料期间,切割台131与坯料管4一直保持相对静止。断料之后,切割台131则反向移动至初始位置,等待下一个待裁切点的到来。

36.如图2和3所示,机架1上且位于切割器13远离直缝焊机11的一侧设置有拨料机构2,拨料机构2包括中轴杆21和拨料杆22,中轴杆21与机架1转动连接,中轴杆21的长度方向与坯料管4的行进方向一致,且其转动轴线便为自身轴线。拨料杆22沿中轴杆21的长度方向设置有多组,每组拨料杆22有四根,且四根拨料杆22以中轴杆21的轴线为中心环形阵列排布,且各拨料杆22的长度方向均为中轴杆21的径向。在沿中轴杆21长度方向上的投影中,每组拨料杆22中的各个拨料杆22均一一对应重合,每一组内每两个相邻的拨料杆22之间形成了90

°

的夹角,则整根中轴杆21上的所有拨料杆22便在中轴杆21周围形成了四个槽体,此槽体便为接料槽体14;坯料管4经过切割台131后便进入接料槽体14内,单个槽体每次可供一根坯料管4沿自身长度放置。

37.如图3所示,各个拨料杆22外均同轴套设有抵接滚筒221,抵接滚筒221可绕拨料杆22自由转动,当坯料管4进入接料槽体14内,坯料管4的外壁将与抵接滚筒221的外壁直接接触并相对滚动,且在坯料管4位于接料槽体14内时的轴线与其位于与送料辊12接触时的轴线重合。

38.如图2所示,机架1上且位于中轴杆21的一侧固定设置有中转架15,中转架15用于放置经定长裁切后的坯料管4;中转架15包括放置架152和滑坡架151,滑坡架151的顶部位于中轴杆21旁,放置架152位于滑坡架151的底部。

39.如图3和4所示,拨料机构2还包括用于控制中轴杆21转动的控制组件3,控制组件3包括控制滚筒31和控制导向件32,控制滚筒31与机架1转动连接,控制滚筒31的长度方向和转动平面均与中轴杆21一致。控制滚筒31的外侧壁上开设有四个螺旋导槽311和四个回程槽312,四个螺旋导槽311和四个回程槽312均沿控制滚筒31的轴线环形阵列排布,每个螺旋导槽311于控制滚筒31上的周向跨度为90

°

。

40.如图2、3和4所示,控制导向件32与切割台131连接且二者同步移动,当刀具刚完成

对坯料管4的裁切动作时,切割台131将仍随坯料管4移动一定距离,在这段过程中,控制导向件32将进入螺旋导槽311内移动。控制滚筒31上同轴固定连接有传动部313,转动部的径向尺寸与中轴杆21的径向尺寸一致,传动部313与中轴杆21上绕设有同一根传送带。控制导向件32将与螺旋导槽311的槽壁抵接,从而对控制滚筒31施加了推动控制滚筒31转动的横向推力,控制滚筒31转动时,通过带传动向中轴杆21传递扭矩,从而实现对中轴杆21的转动控制,且每当控制导向件32画过一个螺旋导槽311,中轴杆21的转动角度为90

°

。

41.如图3和4所示,回程槽312的长度方向与控制滚筒31的长度方向一致,单个回程槽312位于两个相邻的螺旋导槽311之间,且回程槽312的其中一端与其中一个螺旋导槽311远离直缝焊机11的一端连通,另一端与另一个螺旋导槽311靠近直缝焊机11的一端连通,回程槽312用于在切割机回程至初始位置时供控制导向件32滑动。控制滚筒31上且位于回程槽312和螺旋导槽311的连通之处设有单向阀33,单向阀33包括第一门阀331和第二门阀332,第一门阀331位于回程槽312靠近直缝焊机11处,第二门阀332位于螺旋导槽311远离直缝焊机11处,第一门阀331与回程槽312的槽壁之间通过扭簧铰接,第二门阀332与螺旋导槽311的槽壁之间也通过扭簧铰接。在自然状态下,第一门阀331与第二门阀332均将回程槽312与螺旋导槽311封堵,且第一门阀331只能转入螺旋导槽311内却无法转入回程槽312内,第二门阀332只能转入回程槽312内却无法转入螺旋导槽311内。

42.如图3和4所示,由此可使得当控制导向件32沿坯料管4行进方向移动至螺旋导槽311的槽口处时不会先进入回程槽312内,只能位于螺旋导槽311内移动,以此驱使中轴杆21转动,而到达螺旋导槽311远离直缝焊机11的端部时可顶开第二门阀332并进入回程槽312内;当切割台131回程移动时,第二门阀332已将螺旋导槽311封闭,控制导向件32只能沿回程槽312移动,最终顶开第一门阀331并离开控制滚筒31。本实施例中,控制导向件32为导向滚轮321,导向滚轮321与切割台131转动连接,导向滚轮321的周面与螺旋导槽311的槽壁、回程槽312的槽壁或第一门阀331、第二门阀332直接接触并相对滚动,以此提高控制导向件32滑动过程的流畅程度,并减小各部件的结构损伤。

43.如图3所示,机架1上固定贴设有橡胶材质的防滑垫16,防滑垫16始终与控制滚筒31的侧壁紧密抵接,其使得控制滚筒31转动时需克服更大的摩擦力,从而使中轴杆21不易轻易发生自主转动,提高接料槽体14的状态稳定性。

44.本技术实施例一种焊管精轧管生产设备的实施原理为:直缝焊机11对钢带进行焊管加工,坯料管4成型并在切割器13的切割作用下完成定长分段;切割机以及拨料机构2的工作机制可使由直缝焊管加工完成后的坯料管4不间断地持续输送,接料槽体14上每完成一段坯料管4的切割,拨料机构2便及时地将此段坯料管4推入中转架15,并等待下一段坯料管4的到来;操作者可在中转架15的放置架152上对多段坯料管4进行打包整理并运送至下一工序进行后续加工。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。