1.本发明涉及钢铁材料分析测试技术领域,尤其涉及一种钢中夹杂物原位统计分布的表征方法及系统。

背景技术:

2.钢中夹杂物一般是在冶炼和浇注过程中产生或混入的非金属相,是一些金属元素与非金属元素反应而产生的化合物。钢中夹杂物对材料的性能有着非常重要的影响,尤其是大尺寸夹杂物会严重影响钢的疲劳性能、持久性能等。近年来,随着钢的洁净度控制技术的发展、高端装备制造业对钢材国产化的迫切需要以及企业对高品质钢需求的不断增加,对钢中夹杂物的含量及尺寸水平提出了更高的要求,因此,有必要发展夹杂物的精细表征技术满足夹杂物工艺控制和产品检测评价需求。

3.钢中夹杂物检测常用的方法有:电解萃取-能谱分析法、金相显微评级法、原位分析法和扫描电镜法。电解萃取-能谱分析法可获得夹杂物的类型、形状及统计数量等,但其分析周期长、效率低、人为误差大;金相显微评级法可以对视场内的夹杂物从类型、形状方面进行定性观察评级,难以用于较大试样中多视场夹杂物定量检测,尤其是无法快速获得夹杂物数量、尺寸等准确信息;原位分析法采用火花光谱或激光光谱进行夹杂物检测,可获得待测试样大尺寸范围不同位置夹杂物粒度和类型分布,但该方法对细小夹杂物检测的精度较低、受制于光谱仪器分析通道限制,检测夹杂物类型有限,难以满足现有高品质钢和洁净度控制技术下夹杂物精细表征的需求;扫描电镜法可获得钢中细小夹杂物类型、尺寸及形态的统计结果,已然成为夹杂物检测的一种热门分析手段,然而该方法聚焦于待测试样整个分析区域的统计结果,缺乏与夹杂物位置相关的原位分布解析,难以与工艺过程有效关联。

4.综上所述,仍缺少一种钢中夹杂物类型、尺寸、数量原位分布的精确定量统计表征方法应用于冶金工艺过程夹杂物控制的关联解析。因此,需要开发一种针对上述现有技术不足的表征技术方案。

技术实现要素:

5.为了现有的技术问题,本发明的目的是提供一种钢中夹杂物原位统计分布的表征方法,结合现有扫描电镜法和原位分析法数据解析的优势,以实现对待测试样与冶金工艺位置相关的夹杂物类别、尺寸、数量分布的统计分布解析,以满足冶金工艺夹杂物控制及优化。

6.为了实现上述技术目的,本发明提供了一种钢中夹杂物原位统计分布的表征方法,包括以下步骤:

7.对待测试样进行预处理,获取平滑光洁的检验面;

8.将铝箔粘贴在待测试样的一端,通过扫描电镜,评估待测试样中夹杂物的类别及尺寸范围;

9.通过扫描电镜及能谱附件,获取夹杂物的化学组成、形态学及坐标位置数据;

10.通过对化学组成、形态学及坐标位置数据进行解析,获得夹杂物的尺寸和数量的原位统计分布结果。

11.优选地,在对待测试样进行预处理的过程中,待测试样包括铸态、轧态、锻态、热处理态的钢材,其中,钢材包括板状、柱状、棒状、管状。

12.优选地,在对待测试样进行预处理的过程中,待测试样沿着热加工方向取样,覆盖原试样的中心至边缘位置。

13.优选地,在评估待测试样中夹杂物的类别的过程中,夹杂物的类别包括非金属元素夹杂物、金属元素夹杂物;

14.非金属元素杂物包括氧化物、硫化物、氧硫复合、碳氮化物及其它夹杂物;

15.金属元素杂物包括含al夹杂物、含mg夹杂物、含ca夹杂物、含mn夹杂物、含ti夹杂物。

16.优选地,在评估待测试样中夹杂物的类别的过程中,夹杂物还包括球形夹杂物、条形夹杂物;

17.球形夹杂物为长宽比大于1、小于3的夹杂物;

18.条形夹杂物为长宽比大于3的夹杂物。

19.优选地,在获得原位统计分布结果的过程中,根据扫描电镜及能谱附件,通过设置测试参数,对待测试样进行夹杂物面扫描分析,获取夹杂物的化学组成、形态学及坐标位置数据;其中,测试参数包括扫描图像尺寸、灰度阈值范围、能谱采集时间、图像放大倍数、样品分析区域。

20.优选地,在设置测试参数的过程中,扫描图像尺寸为256

×

256、512

×

512、1024

×

1024、2048

×

2048,用于确定夹杂物分析图像的像素数量;

21.灰度阈值范围为夹杂物的灰度值范围,灰度阈值范围为4000-30000;

22.能谱采集时间为0.2-1s;

23.图像放大倍数为200-1000倍;

24.样品分析区域为面积200-1600mm2的四边形,长为20~40mm,宽为10~40mm,其中,通过电镜软件逐一对四边形的各顶点进行聚焦并记录坐标位置,用于增强分析图像的清晰度。

25.优选地,在对化学组成、形态学及坐标位置数据进行解析的过程中,解析的过程包括以下步骤:

26.s101.统计夹杂物的数量占比、面积占比及尺寸分布信息;

27.s102.将夹杂物尺寸与样品坐标位置相关联,获得夹杂物尺寸的原位统计分布图;

28.s103.基于原位统计分布图,沿着样品x轴采集方向,通过固定的x轴间隔,对采集数据进行分区,获得若干等面积区域,分别对每个等面积区域,进行夹杂物的数量及尺寸统计解析,获得夹杂物的总数量及平均尺寸。

29.优选地,在获得原位统计分布结果的过程中,尺寸包括球形夹杂物的平均等效直径和条形夹杂物的长度,尺寸分布统计范围包括:1-3μm、3-5μm、5-7μm、7-10μm、10-13μm、大于13μm。

30.本发明还公开了一种钢中夹杂物原位统计分布的表征系统,包括:

31.试样处理模块,用于对待测试样进行预处理,获取平滑光洁的检验面,并将铝箔粘贴在待测试样的一端;

32.数据采集模块,用于通过扫描电镜,评估待测试样中夹杂物的类别及尺寸范围;通过扫描电镜及能谱附件,获取夹杂物的化学组成、形态学及坐标位置数据;

33.数据分析模块,用于通过对化学组成、形态学及坐标位置数据进行解析,获得夹杂物的尺寸和数量的原位统计分布结果。

34.本发明公开了以下技术效果:

35.本发明通过对不同工艺过程、不同形状钢材特定位置进行取样,利用扫描电镜和能谱附件对待测试样进行夹杂物面分布分析,获得不同类别夹杂物化学组成、尺寸、数量及坐标位置数据,结合数据的原位统计解析,获得待测试样大尺寸范围不同位置的夹杂物尺寸和数量的原位统计分布结果,有利于进一步解析冶金工艺与夹杂物分布位置的关系从而指导生产工艺夹杂物控制,该方法结合夹杂物表征扫描电镜法和原位分析法数据解析的优势,具有分析视场大、统计信息全、评价结果直观的优点。

附图说明

36.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

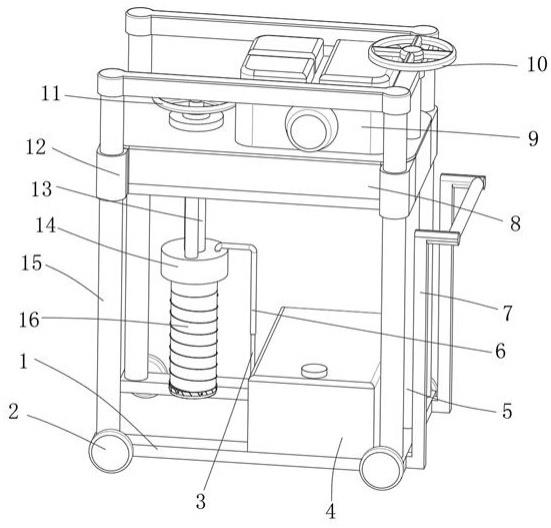

37.图1是柱状铸态钢材取样示意图;

38.图2是管状热处理态钢材取样示意图;

39.图3是柱状铸态钢材球形氧化物数量沿中心至边缘位置的变化趋势图;

40.图4是柱状铸态钢材形氧化物平均等效直径平均值沿中心至边缘位置的趋势图;

41.图5是柱状铸态钢材球形氧化物平均等效直径沿中心至边缘位置的原位面分布图;

42.图6是管状热处理态钢材球形氧化物平均等效直径沿内壁至外壁位置的原位面分布图;

43.图7是本发明所述的方法流程图。

具体实施方式

44.下为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

45.如图1-7所示,本发明提供了一种钢中夹杂物原位统计分布的表征方法,包括以下步骤:

46.对待测试样进行预处理,获取平滑光洁的检验面;

47.将铝箔粘贴在待测试样的一端,通过扫描电镜,评估待测试样中夹杂物的类别及尺寸范围;

48.通过扫描电镜及能谱附件,获取夹杂物的化学组成、形态学及坐标位置数据;

49.通过对化学组成、形态学及坐标位置数据进行解析,获得夹杂物的尺寸和数量的原位统计分布结果。

50.进一步优选地,在对待测试样进行预处理的过程中,待测试样包括铸态、轧态、锻态、热处理态的钢材,其中,钢材包括板状、柱状、棒状、管状。

51.进一步优选地,在对待测试样进行预处理的过程中,待测试样应沿着热加工方向取样,覆盖原试样的中心至边缘位置。

52.进一步优选地,在评估待测试样中夹杂物的类别的过程中,夹杂物的类别包括非金属元素夹杂物、金属元素夹杂物;

53.非金属元素夹杂物包括氧化物、硫化物、氧硫复合、碳氮化物及其它夹杂物;

54.金属元素夹杂物包括含al夹杂物、含mg夹杂物、含ca夹杂物、含mn夹杂物、含ti夹杂物。

55.进一步优选地,在评估待测试样中夹杂物的类别的过程中,夹杂物还包括球形夹杂物、条形夹杂物;

56.球形夹杂物为长宽比大于1、小于3的夹杂物;

57.条形夹杂物为长宽比大于3的夹杂物。

58.进一步优选地,在获得原位统计分布结果的过程中,根据扫描电镜及能谱附件,通过设置测试参数,对待测试样进行夹杂物面扫描分析,获取夹杂物的化学组成、形态学及坐标位置数据;其中,测试参数包括扫描图像尺寸、灰度阈值范围、能谱采集时间、图像放大倍数、样品分析区域。

59.进一步优选地,在设置测试参数的过程中,扫描图像尺寸为256

×

256、512

×

512、1024

×

1024、2048

×

2048,用于确定夹杂物分析图像的像素数量;

60.灰度阈值范围为夹杂物的灰度值范围,灰度阈值范围为4000-30000;

61.能谱采集时间为0.2-1s;

62.图像放大倍数为200-1000倍;

63.样品分析区域为面积200-1600mm2的四边形,长为20~40mm,宽为10~40mm,其中,通过电镜软件逐一对四边形的各顶点进行聚焦并记录坐标位置,用于增强分析图像的清晰度。

64.进一步优选地,在对化学组成、形态学及坐标位置数据进行解析的过程中,解析的过程包括以下步骤:

65.s101.统计夹杂物的数量占比、面积占比及尺寸分布信息;

66.s102.将夹杂物尺寸与样品坐标位置相关联,获得夹杂物尺寸的原位统计分布图;

67.s103.基于原位统计分布图,沿着样品x轴采集方向,通过固定的x轴间隔,对采集数据进行分区,获得若干等面积区域,分别对每个等面积区域,进行夹杂物的数量及尺寸统计解析,获得夹杂物的总数量及平均尺寸。

68.进一步优选地,在获得原位统计分布结果的过程中,尺寸包括球形夹杂物的平均

等效直径和条形夹杂物的长度,尺寸分布统计范围包括:1-3μm、3-5μm、5-7μm、7-10μm、10-13μm、大于13μm。

69.本发明还提供了一种钢中夹杂物原位统计分布的表征系统,包括:

70.试样处理模块,用于对待测试样进行预处理,获取平滑光洁的检验面,并将铝箔粘贴在待测试样的一端;

71.数据采集模块,用于通过扫描电镜,评估待测试样中夹杂物的类别及尺寸范围;通过扫描电镜及能谱附件,获取夹杂物的化学组成、形态学及坐标位置数据;

72.数据分析模块,用于通过对化学组成、形态学及坐标位置数据进行解析,获得夹杂物的尺寸和数量的原位统计分布结果。

73.实施例1:本技术实施例公开一种钢中夹杂物原位统计分布的表征方法。该方法包括以下步骤。

74.待测试样的取样及制备,获得平滑光洁的检验面。

75.对不同工艺过程、不同形状的钢材沿热加工方向取样,对板状、柱状、棒状试样覆盖中心至边缘位置取样,对管状试样覆盖内壁至外壁取样。

76.对待测试样检验面进行粗磨、精磨及抛光,获得平滑光洁的检验面。各夹杂物在样品制备过程中不发生变形及脱落。

77.在样品的一端粘贴铝箔,利用扫描电镜评估夹杂物类别及尺寸范围。

78.在待测样品检验面的一端粘贴铝箔,用于夹杂物颗粒灰度阈值的设置参比。利用扫描电镜的背散射电子像模式观察检验面,结合能谱分析及图像分析功能评估夹杂物类别及尺寸范围。根据所含非金属元素组成分类为:氧化物、硫化物、氧硫复合、碳氮化物及其它夹杂物;根据所含金属元素组成分类为:含al夹杂物、含mg夹杂物、含ca夹杂物、含mn夹杂物、含ti夹杂物;根据夹杂物形状分类为球形夹杂物和条形夹杂物,其中球形夹杂物为长宽比大于1、小于3的夹杂物,条形夹杂物为长宽比大于3的夹杂物。不同夹杂物分类可根据化学组成和形状特征进行组合分类。

79.利用扫描电镜及能谱附件,设定测试参数,对待测试样进行夹杂物面扫描分析,获得夹杂物的化学组成、形态学及坐标位置数据。

80.采用扫描电镜能谱附件的颗粒物分析功能,根据夹杂物类别及尺寸范围设定扫描图像尺寸及图像放大倍数,通常扫描图像尺寸为256

×

256、512

×

512、1024

×

1024、2048

×

2048,图像放大倍数为200-1000倍,使得夹杂物图像识别的分辨率≤1μm。

81.根据铝箔与夹杂物颗粒在扫描电镜背散射电子图像中的灰度值,设定夹杂物图像灰度阈值范围,根据夹杂物的化学组成,通常灰度阈值范围设置在4000-30000范围的区间,使得夹杂物颗粒形状完整可分辨。

82.结合电镜电流及电压设置,设定能谱采集时间,通常为0.2-1s,使得单颗粒夹杂物分析时能谱仪计数强度≥10000。

83.根据扫描电镜坐标位置,设定样品分析区域,根据样品尺寸通常为面积200-1600mm2的四边形,x=20~40mm,y=10~40mm,采用电镜软件逐一对四边形的各顶点进行聚焦并记录坐标位置,使得测试分析过程中分析图像保持清晰。

84.利用扫描电镜对选定的分析区域进行夹杂物颗粒面扫描分析,根据选定的图像放大倍数,分析区域将自动分解成几十到几千个待测区域,对待测区域根据灰度阈值逐一进

行夹杂物颗粒筛查及能谱分析后,获得整个分析区域多个分析视场的夹杂物颗粒面分布分析图,同时获得任意夹杂物颗粒的化学组成、长宽比、面积、平均等效直径等形态学及坐标位置等信息。

85.通过数据统计解析,获得不同类别夹杂物尺寸和数量的原位统计分布结果。

86.根据步骤3中所获得夹杂物颗粒的组成、形态学及坐标位置信息,通过数据解析,统计不同类别夹杂物的数量占比、面积占比及尺寸分布信息;通过将所有夹杂物尺寸与样品坐标位置相关联,获得夹杂物尺寸的原位统计分布图;沿着样品x轴采集方向,以固定的x轴间隔对采集数据进行分区,获得面积为x1y、x2y

……

xny的等面积区域,分别对上述区域进行不同类别夹杂物数量及尺寸统计解析,获得不同类别夹杂物的总数量及平均尺寸,沿x轴进行画图,可获得不同类别夹杂物尺寸分布和数量分布信息随待测试样原始位置的变化趋势图。

87.实施例2:选取某柱状铸态钢材为研究对象,采用本发明方法对夹杂物进行原位统计分布表征。包括以下步骤:

88.待测试样的取样及制备,获得平滑光洁的检验面。

89.将如图1所示柱状铸态钢材进行取样。由于样品尺寸较大,将样品四等分后逐一进行测试获得其夹杂物分布趋势结果。待测试样经粗磨、精磨及抛光后,获得平滑光洁的检验面。经金相显微镜观察后,各夹杂物在样品制备过程中不发生变形及脱落。

90.在样品的一端粘贴铝箔,利用扫描电镜评估夹杂物类别及尺寸范围。

91.在待测样品检验面的一端粘贴铝箔,用于夹杂物颗粒在背散射电子像下灰度阈值参数的设置参比。利用扫描电镜的背散射电子像模式观察检验面,结合能谱分析及图像分析功能评估夹杂物类别及尺寸范围。根据所含非金属元素组成分类为:氧化物、硫化物、氧硫复合、碳氮化物及其它夹杂物;根据所含金属元素组成分类为:含al夹杂物、含mg夹杂物、含ca夹杂物、含mn夹杂物、含ti夹杂物;根据夹杂物形状分类为球形夹杂物和条形夹杂物,其中球形夹杂物为长宽比大于1、小于3的夹杂物,条形夹杂物为长宽比大于3的夹杂物。不同夹杂物分类可根据化学组成和形状特征进行组合分类。本实施例所用分类方式如表1:

92.表1

[0093][0094]

利用扫描电镜观察所得的夹杂物尺寸范围在几微米至几十微米范围。

[0095]

(3)利用扫描电镜及能谱附件,设定测试参数,对待测试样进行夹杂物面扫描分析,获得夹杂物的化学组成、形态学及坐标位置数据。

[0096]

采用扫描电镜能谱附件的颗粒物分析功能,优选的,分析参数如表2。

[0097]

根据夹杂物类别及尺寸范围设定扫描图像尺寸及图像放大倍数,设定扫描图像尺寸为2048

×

2048,图像放大倍数为300倍,此时夹杂物图像识别的分辨率为0.9μm。

[0098]

根据铝箔与夹杂物颗粒在扫描电镜背散射电子图像中的灰度值,设定夹杂物图像灰度阈值范围为5120-25700,使得分析区域图像中各夹杂物清晰可见,形状完整。

[0099]

结合电镜电压及电流设置,本实施例中电压为20kv,电流为3na,设定能谱采集时间为0.5s,此时单颗粒夹杂物分析时能谱仪计数强度≥10000。

[0100]

根据待测样品尺寸及其在扫描电镜中的坐标位置,设定样品分析区域为x=40mm、y=10mm的矩形,采用电镜软件逐一对矩形的各顶点进行聚焦并记录坐标位置,使得测试分析过程中分析图像保持清晰。

[0101]

表2

[0102]

仪器参数数值/单位电镜电压20kv电镜束流3na电镜工作距离10mm扫描图像尺寸2048

×

2048能谱采集时间0.50s图像放大倍数300

×

最小分辨尺寸0.90μm

[0103]

利用扫描电镜对选定的分析区域进行夹杂物颗粒面扫描分析,根据选定的图像放

大倍数,分析区域将自动分解成602个待测区域,对待测区域根据图像灰度阈值逐一进行夹杂物颗粒筛查及能谱分析后,获得整个分析区域多个分析视场的夹杂物颗粒面分布分析图,同时获得任意夹杂物颗粒的化学组成、长宽比、面积、平均等效直径等形态学及坐标位置等信息,具体信息如表3。

[0104]

表3

[0105][0106]

(4)通过数据解析,获得不同类别夹杂物尺寸和数量的原位统计分布结果。

[0107]

根据步骤3中所获得夹杂物颗粒的组成、形态学及坐标位置信息,统计不同类别夹杂物的数量占比、面积占比及尺寸分布信息;通过将所有夹杂物尺寸与样品坐标位置相关联,获得夹杂物尺寸的原位统计分布图;沿着样品x轴采集方向,以固定的x轴间隔对采集数据进行分区,获得面积为x1y、x2y

……

xny的等面积区域,分别对上述区域进行不同类别夹杂物数量及尺寸统计解析,获得不同类别夹杂物的总数量及平均尺寸,沿x轴进行画图,可获得不同类别夹杂物尺寸分布和数量分布信息随待测试样原始位置的变化趋势图。不同类别夹杂物的数量占比及面积分数占比如表4和表5,其中,表4表示柱状铸态钢材分析面4单位面积内的各类夹杂物数量(/100mm2);表5表示柱状铸态钢材分析面4单位面积内的各类夹杂物颗粒面积(μm2/100mm2)。不同类别夹杂物的尺寸分布统计结果如表6,表6为柱状铸态钢材分析面4单位面积内的夹杂物的尺寸分布结果(/100mm2)。柱状铸态钢材沿中心至边缘位置数量和尺寸分布的原位统计分布结构如图3-5。

[0108]

表4

[0109]

夹杂物类型数量/个占比/%球形氧化物62764.75条形氧化物100.99条形硫化物292.97

球形硫化物22122.82球形氧硫复合夹杂物818.41碳氮化物10.06总计967100

[0110]

表5

[0111][0112][0113]

表6

[0114][0115]

本发明通过对不同工艺过程、不同形状钢材特定位置进行取样,利用扫描电镜和能谱附件对待测试样进行夹杂物面分布分析,获得不同类别夹杂物化学组成、尺寸、数量及坐标位置数据,结合数据的原位统计解析,获得待测试样大尺寸范围不同位置的夹杂物尺

寸和数量的原位统计分布结果,有利于进一步解析冶金工艺与夹杂物分布位置的关系从而指导生产工艺夹杂物控制,该方法结合夹杂物表征扫描电镜法和原位分析法数据解析的优势,具有分析视场大、统计信息全、评价结果直观的优点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。