1.本发明属于玻璃试验技术,具体涉及一种潜水器观察窗耐压试验装置及方法。

背景技术:

2.载人潜水器观察窗是观察深海环境最直接的方式,也是潜水器上唯一的非金属结构件,保证其安全可靠性是深海载人的关键技术。观察窗玻璃在服役过程中,受到深海水压作用,可能发生挤压变形、蠕变变形等,严重时可能发生窗体由窗座挤出导致密封失效,甚至是玻璃破坏导致防护功能失效等严重后果。

3.验证观察窗玻璃安全可靠性的常用测试方法是通过样件在静水外压试验条件下来模拟其服役工况,但潜水器的下潜深度甚至能到达万米,对应的静水压强达到100mpa以上,对测试设备的耐压性要求极高,且试验成本及周期都不可控。

4.若采用机械压对观察窗样件耐压性进行试验,则难以达到深海要求的载荷,并且容易由于机械压导致应力集中。因此,可考虑对观察窗样件按比例缩小,设计专用夹具,并采用实验室常见的伺服液压万能试验机施压机械压,可选用不用的受载模式,模拟不同压缩工况以及环境温度,实时采集位移、应变等数据,节省试验成本,增加试验数量,以保证观察窗玻璃材料级别以及结构级别试验的可靠性。

5.为此,针对深海潜水器观察窗玻璃的耐压性能,研究一种安全、简单、快速且准确性高的测试方法很有必要。

技术实现要素:

6.为了能够快速、安全、准确、经济地模拟观察窗玻璃在各种服役工况,得到观察窗玻璃的应力、应变、位移、缺陷情况等结果,本发明提供了一种潜水器观察窗耐压试验装置及方法。

7.为了实现上述目的,本发明的技术方案:一种潜水器观察窗耐压试验装置,其包括机械加压装置、试验夹具、传感器以及环境箱;其中,机械加压装置包括加压机以及压杆和压盘,试验夹具由压头3及底座6组成,玻璃样件5置于底座6中,将放置有玻璃样件的试验夹具整体置于压盘中央,加压机提供机械压,机械压通过压杆1及压盘2将机械压传递至试验夹具,再由试验夹具传递至玻璃样件,而传感器7设置在玻璃样件的内表面,整个受压部分置于环境箱8中。

8.所述压盘2是能够保持上下面完全平行的压盘,压盘带有定位标记,保证夹具放置位置与压杆同轴。

9.所述底座内形面与玻璃样件锥面形面一致,使样件能够完全贴合放置于该夹具中,底座线性尺寸公差≯0.1mm,轮廓度≯0.05mm;锥面向上设计有限位部分,限制压头的位置,保证试验时压头的压面与缩比件外表面重合;底座锥面向下延伸一定距离,得观察窗玻璃受压过程中有一定的沿锥面下移的余量;底座带一孔连接测量系统,可采集缩比样件内表面的温度、应变情况。

10.所述压头部分,压面与缩比玻璃样件的外表面形面一致,线性尺寸公差≯0.1mm,轮廓度≯0.05mm;设计压头下压的高度作为限位保护,使压头不会接触到底座锥面,又能保证玻璃样件有足够的下移空间。

11.所述试验夹具的压头3及底座6两个部分整体为圆柱形,材料采用q345低合金高强度钢。

12.压头及样件外表面铺设一胶垫5,起到模拟静水压以及缓解机械压引起的应力集中,该胶垫可采用聚氨酯、硅橡胶等高强高韧材料。

13.玻璃样件的内表面设置的传感器包括温度传感器、应变传感器,通过底座上的通孔引出信号线路或采用无线发射时与外部保持通讯。

14.玻璃样件进行热处理退火,消除加工应力的影响,退火温度为75~85℃,时间为6-10小时。

15.所述潜水器观察窗耐压试验装置的耐压试验方法,其将真实潜水器观察窗尺寸按一定比例缩小,加工出缩比玻璃样件,将玻璃样件内圆面粘贴传感器,与工装接触面涂抹有机玻璃专用润滑油,置于夹具底座中,玻璃样件与夹具底座完全贴合,传感器引线由夹具底座的通孔引出,铺设与玻璃受压面形状一致的胶垫,将夹具压头置于胶垫及玻璃样件上方,压头落于底座中,安装温度箱以及平行压盘,将装有玻璃样件的夹具置于下压盘中心位置,夹具与试验及压杆同轴,开启伺服液压万能试验机,调整上压板刚刚接触到夹具上平面,开启试验程序,上压盘逐渐对夹具施加压力载荷,将服役工况下观察窗受静水压转计算转化为机械载荷,实时测量玻璃样件的位移、应变、温度,直至试验程序结束。

16.所述的一种潜水器观察窗耐压试验方法,其具体包括以下步骤:

17.步骤1,缩比玻璃样件加工,将潜水器观察窗按一定比例缩小,缩小比例为5~15倍,线性尺寸公差≯0.1mm,面轮廓度公差≯0.05mm;

18.步骤2,试验夹具安装,将玻璃样件内圆面粘贴传感器,与工装接触面涂抹有机玻璃润滑油,置于夹具底座中,玻璃样件与夹具底座完全贴合,传感器引线由底座的通孔引出,与信号采集设备相连,铺设与玻璃受压面形状一致的胶垫,将夹具压头置于胶垫及玻璃样件上方,压头落于底座中;

19.步骤3,试验装置安装,安装温度箱以及平行压盘,将装有玻璃样件的夹具置于下压盘中心位置,试验夹具与玻璃样品及压杆同轴;

20.步骤4,开启加压机,调整上压板刚刚接触到夹具上平面,开启试验程序,上压盘逐渐对夹具施加压力载荷,实时测量玻璃样件的位移、应变、温度,直至试验程序结束,试验结束后,对样件的损伤缺陷进行表征。

21.与现有技术相比,本发明具有以下有益的技术效果:本发明提供一种潜水器观察窗用耐压试验装置及方法,将潜水器观察窗按一定比例进行缩小,安装在专用的耐压试验夹具中,通过伺服液压万能试验机机械加压,模拟出不同服役工况下的受压载荷及时间及温度,测试玻璃样件的位移、变形、缺陷损伤数据,得到观察窗玻璃的耐压性能以及损伤容限等结果。

22.进一步的,将观察窗样件进行按比例缩小,能够避免观察窗有机玻璃材料不均质、加工形面差等问题,减小试验中试验结果的分散性。

23.进一步的,采用伺服液压万能试验机机械加压的方式,与观察窗玻璃常用的静水

外压试验相比,能够增加试验安全性同时减少试验装置的成本。

24.进一步的,采用采用伺服液压万能试验机机械加压的方式,可自由选择准静态、蠕变、疲劳等加载模式。

25.进一步的,在玻璃样件的受压面铺设一胶板可以减轻机械压导致应力集中载荷分布不均的情况。

26.进一步的,在玻璃样件内表面设置传感器可实时精确测量样件的应变等情况。

27.进一步的,将耐压系统置于温度箱中可方便模拟观察窗玻璃服役工况下不同的环境温度。

28.进一步的,采用该缩比件机械加压在研究观察窗玻璃损伤容限方向有重要应用,可以对缩比样件进行预制裂纹,再进行不同载荷及时间条件的耐压测试,研究损伤扩展以及损伤不扩展的情况。

附图说明

29.图1为本发明的一种潜水器观察窗缩比样件典型结构图;

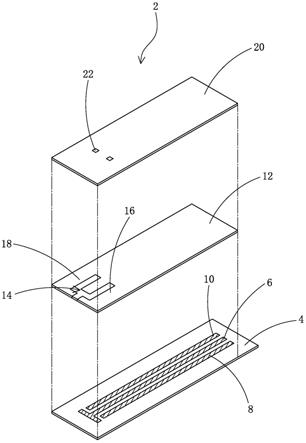

30.图2为本发明一种试验夹具的独立结构示意图;

31.图3为本发明整体试验装置示意图;

32.图4为本发明典型试验件耐压试验的时间位移曲线;

33.图5为本发明典型试验后样件缺陷图与静水外压试验后样件缺陷图。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.本发明潜水器观察窗耐压试验装置由伺服液压万能试验机提供机械压,根据实际需要也可以采用其他加压机,所施加的机械压通过压杆及压盘将机械压传递至试验夹具,试验夹具由压头及底座组成,将玻璃样件置于底座中,压头及样件外表面放置一胶垫,将放置有玻璃样件的夹具整体置于压盘中央,机械压由压盘传递至夹具,再由夹具传递至玻璃样件。玻璃样件的内表面可铺设传感器。整个受压部分置于环境箱中。

36.所述压盘是能够保持上下面完全平行的压盘,压盘带有定位标记,可保证夹具放置位置与压杆同轴。

37.所述夹具分为压头及底座两个部分,整体为圆柱形,材料采用q345低合金高强度钢。

38.所述夹具底座内形面与玻璃样件锥面形面一致,使样件能够完全贴合放置于该夹具中,底座线性尺寸公差≯0.1mm,轮廓度≯0.05mm;锥面向上设计有限位部分,限制压头的位置,保证试验时压头的压面与缩比件外表面重合;底座锥面向下延伸一定距离,得观察窗玻璃受压过程中有一定的沿锥面下移的余量;底座带一孔连接测量系统,可采集缩比样件内表面的温度、应变等情况。

39.所述夹具压头,压面与缩比玻璃样件的外表面形面一致,线性尺寸公差≯0.1mm,

轮廓度≯0.05mm,保证试验精度;设计压头下压的高度作为限位保护,使压头不会接触到底座锥面,又能保证玻璃样件有足够的下移空间。

40.优选的,压头及样件外表面铺设一胶垫5,起到模拟静水压以及缓解机械压引起的应力集中,该胶垫可采用聚氨酯、硅橡胶等高强高韧材料。

41.优选的,玻璃样件的内表面可设置应变、温度等传感器,并由工装底座上的通孔引出信号线路,另外,根据实际需要,还可以采用无线传感器,减少对试验过程由于穿线对结构强度和试验精度的影响。

42.优选的,整个受压系统完全置于温度箱中。

43.本发明潜水器观察窗耐压试验方法具体实施时,包括以下步骤:

44.步骤1,缩比玻璃样件加工,将潜水器观察窗按一定比例缩小,缩小比例为5~15倍。将观察窗玻璃的线性尺寸(内外端圆面直径、玻璃厚度、倒角半径等)按照该比例缩小,锥角角度及表面粗糙度参数保持与观察窗实际样件一致。通过机械加工得到相同材质的高形面精度的观察窗缩比样件,线性尺寸公差≯0.1mm,面轮廓度公差≯0.05mm;对缩比样件的各个表面进行抛光,去除划伤刀痕等缺陷;缩比样件进行热处理退火,消除加工应力的影响,退火温度为75~85℃,时间为6-10小时。可对玻璃样件进行缺陷预制,以研究其损伤容限情况。

45.步骤2,夹具安装,将玻璃样件内圆面粘贴传感器,与工装接触面涂抹有机玻璃专用润滑油,置于夹具底座中,玻璃样件与夹具底座完全贴合,传感器引线由夹具底座的通孔引出,与信号采集设备相连,铺设与玻璃受压面形状一致的胶垫,将夹具压头置于胶垫及玻璃样件上方,压头落于底座中。

46.步骤3,试验装置安装,安装温度箱以及平行压盘,将装有玻璃样件的夹具置于下压盘中心位置,夹具与试验及压杆同轴。

47.步骤4,开启伺服液压万能试验机,调整上压板刚刚接触到夹具上平面,开启试验程序,上压盘逐渐对夹具施加压力载荷,可实时测量玻璃样件的位移、应变、温度,直至试验程序结束,试验结束后,对样件的损伤缺陷进行表征。

48.【实施例】

49.将锥台形有机玻璃观察窗按照10倍进行缩小,大圆端(外侧)的直径do、小圆端(内侧)的直径di、玻璃的厚度t、大、小圆端的倒角直径r1、r2均缩小10倍,此时玻璃样件的厚度约为25mm,锥角α保持90

°

不变如图1所示。夹具底座的形面与玻璃样件的形一致,锥面的长度适当向下方延长,给玻璃样件留有一定的压缩滑移余量;夹具压头与玻璃样件大圆端的型面及尺寸保持一致,为防止压头接触到底座承压锥面,控制压头与底座的间隙,夹具如图2所示。将玻璃样件内表面设置传感器,锥面涂抹有机玻璃专用润滑油,将观察窗玻璃的缩比样件置于配套的夹具底座中,玻璃上表面铺设一层胶垫,将夹具压头置于胶垫及玻璃上方,落于夹具底座中。将装有玻璃样件的夹具置于万能试验机上下压盘中间,上下压盘,夹具与压杆同轴,如图3所示。开启试验机,根据需求,选择的耐压试验加载方式为,以1mpa/min加压至115mpa,保载6h,后以1mpa/min卸载。加载和保载过程中的位移-时间曲线见附图4,耐压试验后样品的损伤情况见图5。对于观察窗样件实际尺寸的静水外压试验,压缩过程轴向位移量大约为10mm,经本专利的耐压试验方法轴向位移约为1.2mm,如图4,具有一定的可比性。由图5可知,经过本发明方法试验后的样件出现的缺陷特征与实际样件静水外压试

验后出现的缺陷形貌一致,且都出现在小圆端面倒角与锥面接触的位置。

50.以上所述,仅为本发明的具体实施例,对本发明进行详细描述,未详尽部分为常规技术。但本发明的保护范围不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。