1.本发明涉及工程机械、试验设备技术领域,尤其涉及一种斗齿快速磨损试验装置。

背景技术:

2.斗齿是工程机械工作装置常用零件,用于提高工程机械装置在复杂工况下的可靠性与铲装、挖掘性能从而提高作业效率。由于作业环境的复杂恶劣,斗齿的快速磨损、易疲劳断裂是现有产品最大缺点。故对斗齿进行疲劳、磨损检测试验十分重要。

3.现有斗齿磨损试验装置技术主要分为三种:物料式200620149250.2、磨盘式201922426705.0和连杆式202022181391 .5,其主要缺陷在于不能与用户实际操作下的斗齿运行轨迹相关联,即斗齿试验工况单一,试验结果与实际使用差别较大;无法获得斗齿在一定使用时间后的磨损情况;不涉及斗齿的疲劳损伤。

技术实现要素:

4.本发明的目的为了解决上述试验装置无法关联用户、评估磨损后斗齿作业性能与斗齿疲劳试验问题,提供一种斗齿快速磨损试验机。

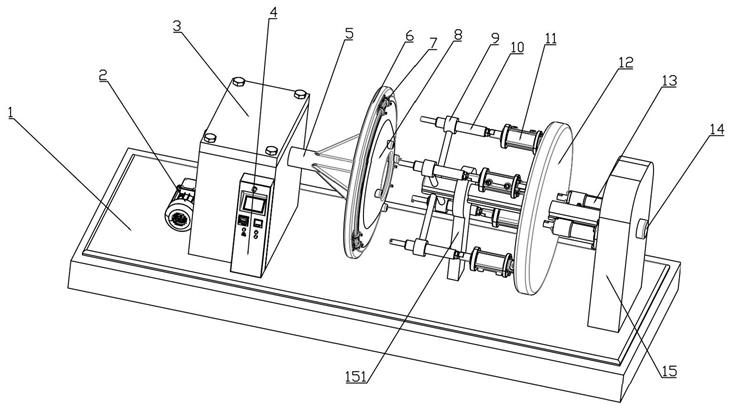

5.一种斗齿快速磨损试验机,它包括:底板1、控制台4、摩擦加载系统、轴向加载系统;所述的摩擦加载系统包括:电机2、传动箱3、传动轴5、摩擦盘支撑座6和摩擦盘8;电机2、传动箱3固定在底板1上,摩擦盘支撑座6固定在传动轴5上,摩擦盘8安装在摩擦盘支撑座6上;所述的轴向加载系统包括:尾座15、中间轴14、液压缸13、中间盘12、激振器11、和齿座10;尾座15固定在底板1上;中间轴14尾部固定在尾座15上;中间盘12套接在中间轴14上,与中间轴14周向固定,轴向可滑动;液压缸13底座固定在尾座15上,顶部固定在中间盘12上;齿座10安装在中间盘12上,固定连接;所述的轴向加载系统还设有激振器11;激振器11固定安装在中间盘12上,齿座10安装在激振器11上。

6.所述的轴向加载系统还设有支撑座151,支撑座151固定在底板1上,与中间轴14套接后固定;支撑座151或中间轴14上设有套筒9,套筒9与齿座10滑动连接;所述的中间轴14设有键槽18,中间轴14尾部与尾座15过盈配合;所述的中间盘12设有与键槽18匹配的滑轨;支撑座151通过键销与中间轴14固定;所述的液压缸13底部通过螺钉固定于尾座14上,顶部通过带销轴的夹板20和中间盘12固定;激振器11通过带销轴的旋转接头17固定在中间盘12上;

所述的摩擦盘支撑座6设有卡钳7和固定柱16;所述的摩擦盘8设有固定柱16相匹配的固定孔;卡钳包括:卡钳座7、旋转卡板22和固定螺钉21;卡钳固定摩擦盘8外周。

7.所述的摩擦盘8为多个,它的工作区分别为平面或贴合斗齿的曲面;所述的齿座10为多个,安装斗齿后,斗齿面分别在不同的方向与摩擦盘8帖合。

8.10、一种斗齿快速磨损试验方法:采用所述的一种斗齿快速磨损试验机;1磨损试验s1.进行磨损试验之前,采集与用户相关联的挖掘机实时斗齿阻力曲线,进行降噪处理后,将阻力曲线进行分解为平滑部分和振动部分,将此拆分后曲线分别输入上位机系统;s2.通过销轴安装对应斗齿于齿座10上,操作控制台4,使摩擦盘8紧贴斗齿转动,液压缸(13)和激振器(11)配合加载周期性轴向作用力与振动;s3.依据上述步骤重复一定次数之后,更换齿座10和摩擦盘8以改变斗齿磨损面与摩擦盘曲面形状,加载相同时间或周期数;s4.评价斗齿磨损效果,得到斗齿实时磨损性能退变数据;2)疲劳试验s1.采集与用户相关联的挖掘机实时斗齿作用力,进行降噪处理后,输入上位机系统;s2.安装斗齿,摩擦盘8锁止不转,斗齿与摩擦盘8静接触;s3.激振器11重复加载振动曲线完成,评价试验结果;3) 摩擦盘8不锁止,磨损试验和磨损试验同时进行。

9.本发明提供了一种斗齿快速磨损试验机,包括底板、电机、传动箱、控制台、摩擦盘基座、摩擦盘、齿座和加载系统,所述摩擦盘基座与传动轴相连,摩擦盘基座上设有卡钳,用以固定摩擦盘。齿座安装于套筒内,可与套筒发生相对运动,加载系统中,所述激振器由齿座与活动盘固定,将振动传递至齿座,所述中间盘与中间轴周向固定,轴向可滑动,传递液压缸作用力。所述液压缸安装于尾座上。工作时,斗齿在液压缸和激振器作用下与摩擦盘接触,电机通过传动箱驱动摩擦盘转动,对斗齿进行加速磨损试验,所述控制台可控制液压缸作用力的变化与激振器振动特性,从而模拟斗齿实际运行工况。

10.本发明的技术效果和优点:1)通过调整摩擦盘转速可实现快速磨损,且摩擦盘工作区可设置为曲面,增大摩擦面积。

11.2)液压缸和激振器的加载特性可受所述控制台和上位机控制,根据斗齿一个工作循环所受摩擦力的变化,液压缸和激振器配合使用,分别加载平滑受力曲线和振动,合成作用于斗齿上,可模拟都斗齿实际工作工况。

12.3)齿座可更换,能实现斗齿多面磨损试验。

13.4)摩擦盘基座锁止后,更换斗齿安装方式齿尖正对摩擦盘,激振器和液压缸加载斗齿轴向受力曲线,可进行斗齿疲劳试验,做到一机多用。

附图说明

14.图1是本发明一种斗齿快速磨损试验机整体示意图;

图2是本发明一种斗齿快速磨损试验机整体上视图;图3是一种斗齿快速磨损试验机摩擦盘基座;图4是一种斗齿快速磨损试验机曲面摩擦盘;图5是一种斗齿快速磨损试验机中间盘和中间轴装配图;图6是一种斗齿快速磨损试验机中间轴;图7是一种斗齿快速磨损试验机摩擦盘反面特征图;图8是一种斗齿快速磨损试验机卡钳装配图;图9是一种斗齿快速磨损试验机卡钳;图10是一种斗齿快速磨损试验机齿座;图11是一种斗齿快速磨损试验机斗齿阻力图。

15.图中:1.底板;2.电机;3.传动箱;4.控制台;5.传动轴;6.摩擦盘基座;7.卡钳;8.摩擦盘;9.套筒;10.齿座;11.激振器;12.中间盘;13.液压缸;14.中间轴;15.尾座;151支撑座;16.固定柱;17.带销轴的旋转接头;18.键槽;19.连杆;20.带销轴的夹板;21.固定螺钉;22.旋转卡板。

具体实施方式

16.下面结合附图和具体实施例对本发明进行详细说明实施例1一种斗齿快速磨损试验机请参见图1-11一种斗齿快速磨损试验机,它包括:底板1、控制台4、摩擦加载系统、轴向加载系统;所述的摩擦加载系统包括:电机2、传动箱3、传动轴5、摩擦盘支撑座6和摩擦盘8;电机2、传动箱3固定在底板1上,摩擦盘支撑座6固定在传动轴5上,摩擦盘8安装在摩擦盘支撑座6上;所述的轴向加载系统包括:尾座15、中间轴14、液压缸13、中间盘12、激振器11、和齿座10;尾座15固定在底板1上;中间轴14尾部固定在尾座15上;中间盘12套接在中间轴14上,与中间轴14周向固定,轴向可滑动;液压缸13底座固定在尾座15上,顶部固定在中间盘12上;齿座10安装在中间盘12上,固定连接;所述的轴向加载系统还设有激振器11;激振器11固定安装在中间盘12上,齿座10安装在激振器11上。

17.所述的轴向加载系统还设有支撑座151,支撑座151固定在底板1上,与中间轴14套接后固定;支撑座151或中间轴14上设有套筒9,套筒9与齿座10滑动连接;所述的中间轴14设有键槽18,中间轴14尾部与尾座15过盈配合;所述的中间盘12设有与键槽18匹配的滑轨;支撑座151通过键销与中间轴14固定;所述的液压缸13底部通过螺钉固定于尾座14上,顶部通过带销轴的夹板20和中间盘12固定;激振器11通过带销轴的旋转接头17固定在中间盘12上;

所述的摩擦盘支撑座6设有卡钳7和固定柱16;所述的摩擦盘8设有固定柱16相匹配的固定孔;卡钳包括:卡钳座7、旋转卡板22和固定螺钉21;卡钳固定摩擦盘8外周。

18.所述的摩擦盘8为多个,它的工作区分别为平面或贴合斗齿的曲面。

19.所述的齿座10为多个,安装斗齿后,斗齿面分别在不同的方向与摩擦盘8帖合。

20.实施例2一种斗齿快速磨损试验机的装配电机通过螺钉固定在底板上且通过齿轮传动接入传动箱;卡座上带有安装孔,通过螺钉固定在摩擦盘基座上;转动卡座上的旋转卡板,放入摩擦盘,紧固卡板上的固定螺杆,摩擦盘基座上的固定柱与卡座可实现摩擦盘的完全固定;中间轴与尾座过盈配合实现中间轴的完全固定;通过螺钉初步固定液压缸于尾座后,将中键盘套入中间轴,液压缸活塞顶端与中键盘通过带销轴的夹板固定;激振器尾端与旋转接头通过销轴固定,齿座套入套筒后,齿座尾端与激振器振动杆通过螺母固定;斗齿套入齿座后,插入销轴,可实现完全固定。

21.所述中间盘和齿座可分别相对于所述中间轴与套筒发生轴向滑动,传递力和振动。

22.所述液压缸和激振器的加载特性可受所述控制台和上位机控制,根据斗齿一个工作循环所受摩擦力的变化,所述液压缸加载平滑受力曲线,所述激振器加载振动,合成后可模拟都斗齿实际工作工况。

23.斗齿在所述齿座上的安装方式是多种的,可对斗齿的各个面进行摩擦试验。

24.所述摩擦盘工作区可以是贴合斗齿的曲面形状,磨损效果更符合实际工况。

25.所述摩擦盘基座锁止后,更换斗齿安装方式齿尖正对摩擦盘,所述激振器和液压缸加载斗齿轴向受力曲线,可进行斗齿疲劳试验。

26.实施例3本发明以检测斗齿磨损寿命,评估实时斗齿磨损机理为主要目的,兼顾斗齿的疲劳检测。能够精确的获得斗齿的磨损曲线,同时能够自定义试验速度,节省整机试验所需时间和费用。

27.磨损试验步骤一,进行磨损试验之前,采集与用户相关联的挖掘机实时斗齿阻力曲线,进行降噪处理后,将阻力曲线进行分解为平滑部分和振动部分,将此拆分后曲线分别输入上位机系统。

28.步骤二,通过销轴安装对应斗齿于齿座10上,操作控制台4,使摩擦盘8紧贴斗齿并以一定速度转动,液压缸13和激振器11配合加载周期性作用力与振动。

29.步骤三,依据上述步骤重复一定次数之后,更换齿座10和摩擦盘8以改变斗齿磨损面与摩擦盘曲面形状,加载相同时间或周期数,即可达到实时磨损检测效果。

30.步骤四,评价斗齿磨损效果,得都斗齿实时磨损性能退变数据。

31.疲劳试验步骤一,斗齿疲劳破坏主要由振动引起,进行疲劳试验之前,采集与用户相关联的

挖掘机实时斗齿作用力,进行降噪处理后,输入上位机系统。

32.步骤二,安装斗齿,摩擦盘8锁止不转,斗齿与摩擦盘8静接触。

33.步骤三,激振器11重复加载振动曲线完成,评价试验结果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。