1.本发明涉及丝印背板玻璃制造技术领域,具体涉及一种丝印背板玻璃的生产工艺。

背景技术:

2.双玻电池组件的电池组件背阳面采用超白玻璃,并用高反射涂料在超白玻璃上按电池硅片形状和要求进行了丝网印刷,使印刷后的玻璃具有高反射功能,同时符合耐候和环保要求,此玻璃在电池组件称呼为丝印背板玻璃。

3.目前光伏行业内基本都采用压延超白玻璃做为丝印背板基片,由于压延玻璃的压花特性和厚薄差等原因以及传统丝印工艺,使玻璃在印刷过程中经常性出现漏印、溢墨、针孔等缺陷,丝印成品率一直无法有效提升,且网版寿命短,丝印成本居高不下。

技术实现要素:

4.本发明的主要目的是提出一种丝印背板玻璃的生产工艺,旨在解决现有的丝印背板玻璃成品率低,成本居高不下的问题。

5.为实现上述目的,本发明提出的一种丝印背板玻璃的生产工艺,包括以下步骤:

6.s1:提供一玻璃板,所述玻璃板具有一平整面;

7.s2:将所述玻璃板定位,并运输至丝网印刷工位;

8.s3:将调配油墨倒入位于所述丝网印刷工位上方的丝网版框中,采用刮刀印刷,获得初期丝印背板玻璃;

9.s4:对所述初期丝印背板玻璃进行检测,获得相关参数;

10.s5:在所述相关参数处于设定参数的范围值内时,确定初期丝印背板玻璃检验合格,并获得合格初期丝印背板玻璃;

11.s6:对所述合格初期丝印背板玻璃进行固化获得所述丝印背板玻璃。

12.可选地,所述调配油墨的颗粒细度为4-7μm、粘度为25000-30000pa

·

s;

13.采用搅拌机的搅拌桨以450-720r/min的速度沿上下向活动地伸入至油墨内搅拌30-60分钟,静置不少于30分钟后,获得所述调配油墨。

14.可选地,丝印背板玻璃的生产工艺采用传送带和定位结构,所述传送带上限定有定位区域;

15.步骤s2包括:

16.通过所述定位结构将所述玻璃板沿其长度方向延伸的两侧定位,使得所述玻璃板沿其长度方向延伸的两侧分别于所述传送带的两侧之间的间距相等;

17.将所述传送带停止运作,通过所述定位结构将所述玻璃板定位于所述定位区域;

18.将所述传送带恢复运作,将处于所述定位区域的所述玻璃板运送至所述丝网印刷工位。

19.可选地,所述丝网版框和所述玻璃板均具有沿长度方向分布的第一侧和第二侧;

20.步骤s3包括:

21.将所述丝网版框的第一侧对应贴合于所述玻璃板的第一侧;

22.采用刮刀从所述丝网版框的第一侧朝向其第二侧印刷,边印刷边向上抬起所述丝网版框的第二侧直至将网栅图案印刷于所述玻璃板靠近所述丝网版框的表面。

23.可选地,所述初期丝印背板玻璃形成有膜面,所述膜面包括沿其长度方向延伸的多个长度膜线和沿其宽度方向延伸的多个宽度膜线,多个所述长度膜线和多个所述宽度膜线相互交织形成网栅图案,各所述长度膜线与各所述宽度膜线的相互交织处,限定出空白区域和膜线区域,所述相关参数包括所述网栅的栅格的长度值和其宽度值,膜线厚度值以及膜线的缺膜度。

24.可选地,所述相关参数设定参数的范围值为:空白区域的厚度值、膜线区域的厚度值、膜线厚度值、栅格的长度值、栅格的宽度值、缺膜度中的至少一种;

25.步骤s4包括:

26.通过厚度规对所述空白区域进行测量,获得所述空白区域的厚度值;

27.通过厚度规对所述膜线区域进行测量,获得所述膜线区域的厚度值;

28.根据所述空白区域的厚度值和所述膜线区域的厚度值,计算得到所述膜线厚度值;和/或,

29.采用游标卡尺对所述栅格的长度进行测量,得到所述栅格的长度值;

30.采用游标卡尺对所述栅格的宽度进行测量,得到所述栅格的宽度值;和/或,

31.将所述初期丝印背板玻璃放置于灯箱内的不反光板上,调整照射灯朝向所述初期丝印背板玻璃的膜面出光,获得所述初期丝印背板玻璃的漏印数量,根据漏印数量,获得所述膜线的缺膜度。

32.可选地,所述丝印背板玻璃的生产工艺采用固化炉,所述固化炉安装有红外中波管,所述红外中波管分为五个加热段,且所述固化炉的出口对应设有一冷却管;

33.步骤s6包括:

34.将所述合格初期丝印背板玻璃穿过五个所述加热段和所述冷却管,以固化网栅图案,得到所述丝印背板玻璃。

35.可选地,步骤s1之前,包括:

36.控制空气温度为21-26℃,空气湿度为45%-70%。

37.可选地,所述丝印背板玻璃的生产工艺采用了清洗装置,所述清洗装置包括依次连接的三个水箱和一个风机,各水箱内的水逐级循环设置;

38.步骤s1之后,包括:

39.将所述玻璃板依次进入三个所述水箱进行至少三次清洗后再传送至所述风干的出风口进行吹干。

40.可选地,所述刮刀与所述丝网版框之间的夹角为75

±3°

;和/或,

41.所述丝网版框的网版目数为140-150目。

42.本发明的技术方案中,所述丝印背板玻璃的生产工艺包括:s1:提供一玻璃板,所述玻璃板具有一平整面;s2:将所述玻璃板定位,并运输至丝网印刷工位;s3:将调配油墨倒入位于所述丝网印刷工位上方的丝网版框中,采用刮刀印刷,获得初期丝印背板玻璃;s4:对所述初期丝印背板玻璃进行检测,获得相关参数;s5:在所述相关参数处于设定参数的范

围值内时,确定初期丝印背板玻璃检验合格,并获得合格初期丝印背板玻璃;s6:对所述合格初期丝印背板玻璃进行固化获得所述丝印背板玻璃;通过将所述玻璃板作为基片,所述玻璃板具有平整面,减少出现漏印、溢墨以及出现针孔的现象,由于其表面光滑还能够减少对网版的磨损;将所述玻璃板定位,并运输至所述丝网印刷工位,再将调配油墨倒入位于所述丝网印刷工位上方的丝网版框中,采用刮刀印刷,获得初级丝印背板玻璃,再进行检验,在所述初期丝印背板玻璃检验合格之后再将所述合格初期丝印背板玻璃固化,得到所述丝印背板玻璃;而检验不合格的所述初期丝印背板玻璃则不用进入下一道工序;如此,保证固化之前的所述初期丝印背板玻璃均为合格,提高成品率和合格率,提升产品质量,节约成本。

附图说明

43.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

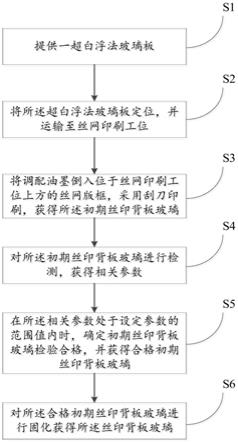

44.图1为本发明提供的丝印背板玻璃的生产工艺的一实施例的流程示意图;

45.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

46.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

48.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

49.双玻电池组件的电池组件背阳面采用超白玻璃,并用高反射涂料在超白玻璃上按电池硅片形状和要求进行了丝网印刷,使印刷后的玻璃具有高反射功能,同时符合耐候和环保要求,此玻璃在电池组件称呼为丝印背板玻璃。

50.目前光伏行业内基本都采用压延超白玻璃做为丝印背板基片,由于压延玻璃的压花特性和厚薄差等原因以及传统丝印工艺,使玻璃在印刷过程中经常性出现漏印、溢墨、针孔等缺陷,丝印成品率一直无法有效提升,且网版寿命短,丝印成本居高不下。

51.需要说明的是,在本实施例中,所述玻璃板为超白浮法玻璃板,通过将所述超白浮法玻璃板作为基片,所述超白浮法玻璃板为平板玻璃板,厚薄差小于0.2mm,表面平整无凹凸,从而能够在丝印过程中获得较为清晰平整的图案,减少出现漏印、溢墨以及出现针孔的现象,由于表面光滑还能够减少对网版的磨损。

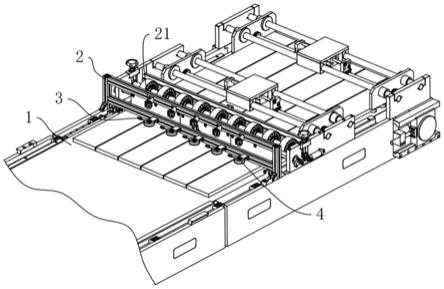

52.首先,在本发明中,所述丝印背板玻璃的生产工艺采用了清洗装置、风干装置、传送带、储片台、定位结构、丝网印刷装置、检验装置以及固化装置,所述清洗装置包括多个水箱,各水箱内的水液均在各水箱内单独循环,多个所述水箱用以冲洗喷淋所述超白浮法玻璃板,避免所述超白浮法玻璃板上沾有灰尘和颗粒物,影响后期的印刷效果;所述风干装置包括出风口,在完成清洗的所述超白浮法玻璃板经过所述风干装置,此时所述出风口正对所述超白浮法玻璃板需要被印刷的表面,将该表面吹干,便于进行后续的印刷;所述传动带和所述定位架构相互配合作用,所述传动带用于传送所述超白浮法玻璃板,且所述传送带与所述储片台连接,用以在下游的步骤出现故障时,存放清洗完毕的多个所述超白浮法玻璃板;所述定位结构用于将所述超白浮法玻璃板定位;所述丝网印刷装置用于将所述超白浮法玻璃板的一表面印刷有图案;所述检验装置用于检验所述初期丝印背板玻璃的各相关参数,所述固化装置用于将所述合格初期丝印背板玻璃进行固化得到所述丝印背板玻璃。

53.鉴于上述硬件结构,本发明提供一种丝印背板玻璃的生产工艺,所述丝印背板玻璃的生产工艺的成品率高,生产的所述丝印背板玻璃性能好,反射率高。图1为本发明提供的丝印背板玻璃的生产工艺的一实施例;

54.请参阅图1,所述丝印背板玻璃的生产工艺包括以下步骤:

55.s1:提供一玻璃板,所述玻璃板具有一平整面;

56.s2:将所述玻璃板定位,并运输至丝网印刷工位;

57.s3:将调配油墨倒入位于所述丝网印刷工位上方的丝网版框中,采用刮刀印刷,获得初期丝印背板玻璃;

58.s4:对所述初期丝印背板玻璃进行检测,获得相关参数;

59.s5:在所述相关参数处于设定参数的范围值内时,确定初期丝印背板玻璃检验合格,并获得合格初期丝印背板玻璃;

60.s6:对所述合格初期丝印背板玻璃进行固化获得所述丝印背板玻璃。

61.本发明的技术方案中,所述丝印背板玻璃的生产工艺包括:s1:提供一玻璃板,所述玻璃板具有一平整面;s2:将所述玻璃板定位,并运输至丝网印刷工位;s3:将调配油墨倒入位于所述丝网印刷工位上方的丝网版框中,采用刮刀印刷,获得初期丝印背板玻璃;s4:对所述初期丝印背板玻璃进行检测,获得相关参数;s5:在所述相关参数处于设定参数的范围值内时,确定初期丝印背板玻璃检验合格,并获得合格初期丝印背板玻璃;s6:对所述合格初期丝印背板玻璃进行固化获得所述丝印背板玻璃;通过将所述玻璃板作为基片,所述玻璃板具有平整面,减少出现漏印、溢墨以及出现针孔的现象,由于表面光滑还能够减少对网版的磨损;将所述玻璃板定位,并运输至所述丝网印刷工位,再将调配油墨倒入位于所述丝网印刷工位上方的丝网版框中,采用刮刀印刷,获得初级丝印背板玻璃,再进行检验,在所述初期丝印背板玻璃检验合格之后再将所述合格初期丝印背板玻璃固化,得到所述丝印背板玻璃;而检验不合格的所述初期丝印背板玻璃则不用进入下一道工序;如此,保证固化之前的所述初期丝印背板玻璃均为合格,提高成品率和合格率,提升产品质量,节约成本。

62.在本实施例中,所述调配油墨的颗粒细度为4-7μm、粘度为25000-30000pa

·

s,所述步骤s3还包括:

63.s31、采用搅拌机的搅拌桨以450-720r/min的速度沿上下向活动地伸入至油墨内搅拌30-60分钟,静置不少于30分钟后,获得所述调配油墨。

64.通过将所述调配油墨的颗粒细度设置为4-7μm、粘度设置为25000-30000pa

·

s,从而使得所述调配油墨能够从所述丝网板框的网孔中顺畅流出,保证所述网栅图案的填充度,避免漏印或者溢出。

65.此外,为了保证所述调制油墨在反复印刷的过程中粘度保持稳定,所述步骤s1之前包括:

66.s00:控制空气温度为21-26℃,空气湿度为45%-70%;

67.具体地,空气温度在24

±

1℃,空气湿度在55%

±

5%所述调制油墨的稳定性最好,可以保证调制油墨的在反复刮印过程中粘度得到稳定,不会因为油墨中稀释剂挥发量过大而导致油墨粘度发生变化。

68.具体地,所述传送带上限定有定位区域,所述步骤s2包括:

69.s21、通过定位结构将所述玻璃板的沿其长度方向延伸的两侧定位,使得所述玻璃板沿其长度方向延伸的两侧分别于所述传送带的两侧之间的间距相等;

70.所述传送带包括相连接的第一传送带和第二传送带,所述第一传送带位于所述第二传送带的上游,所述定位结构包括多个气缸,多个所述气缸分设于所述第一传送带两侧,且间隔布置,各所述气缸的驱动端自所述第一传送带的侧边朝向中部延伸,当所述超白浮法玻璃在所述第一传送带上传送时,多个所述气缸对应抵接于所述超白浮法玻璃板沿其长度方向延伸的两侧,将所述超白浮法玻璃板限位于所述第一传送带的中部,使得所述超白浮法玻璃板沿其长度方向延伸的两侧分别于所述第一传送带的两侧之间的间距相等,完成对所述超白浮法玻璃板的粗定位,在此过程中,所述第一传动带一直处于运作状态,且将居中设置的所述超白浮法玻璃传送至所述第二传送带;且所述传送带的传送的速度能够通过不同的生产需求进行调整,且能够通过急停按钮去停止,也可以通过停止和运行调节所述超白浮法玻璃的停止位置。

71.s22、将所述传送带停止运作,通过定位结构将所述玻璃板定位于所述定位区域;

72.所述定位结构还包括夹爪和可沿上下活动的支架,所述支架位于所述第二传动带的内侧,且所述支架的顶端设有多个滚珠,所述夹爪包括六个爪部,均位于所述第二传送带的上侧,此时将所述第二传送带停止运作,所述超白浮法玻璃板停止运动,且此时所述超白浮法玻璃板位于所述第二传送带的中间位置,所述支架向上活动至所述滚珠与所述超白浮法玻璃板抵接,所述超白浮法玻璃板沿其长度方向延伸的各侧边抵接有两个所述爪部,沿其宽度方向延伸的各侧边对应抵接有一个所述爪部,通过六个所述爪部的移动来调整所述超白浮法玻璃板,随着调整所述滚珠发生滚动以减少移动对所述超白浮法玻璃板产生的摩擦,直至所述超白浮法玻璃调整至所述定位区域。

73.s23、将所述传送带恢复运作,将处于所述定位区域的所述超白浮法玻璃板运送至所述丝网印刷工位;

74.所述第二传动带上还设有多个吸盘,在所述定位结构将所述超白浮法玻璃板调整至所述定位区域时,多个所述吸盘向上运动直至吸住所述超白浮法玻璃板,此时所述支架

向下移动,各所述爪部朝向外移动,解除对所述超白浮法玻璃板的夹持,所述第二传动带恢复运作,带动所述超白浮法玻璃板运送至所述丝网印刷工位。

75.所述丝网版框和所述超白浮法玻璃均具有沿长度方向分布的第一侧和第二侧,所述步骤s3还包括:

76.s31、将所述丝网版框的第一侧对应贴合于所述玻璃板的第一侧;

77.s32、采用刮刀从所述丝网版框的第一侧朝向其第二侧印刷,边印刷边向上抬起所述丝网版框的第二侧直至将所述网栅图案印刷于所述玻璃板靠近所述丝网版框的表面;

78.所述丝网板框的网距为8mm-12mm,所述丝网板框的离网高度为10mm-30mm,采用所述刮刀从所述丝网版框的第一侧朝向其第二侧印刷,且边印刷边向上抬起所述丝网版框的第二侧,避免所述丝网板框的丝网由于回弹力不够,在所述膜面停留的时间过长而降低印刷的所述网栅图案的清晰度。

79.在本发明中,所述初期丝印背板玻璃形成有膜面,所述膜面包括沿其长度方向延伸的多个长度膜线和沿其宽度方向延伸的多个宽度膜线,多个所述长度膜线和多个所述宽度膜线相互交织形成网栅图案,各所述长度膜线与各所述宽度膜线的相互交织处,限定出空白区域和膜线区域,所述相关参数包括所述网栅的栅格的长度值和其宽度值,膜线厚度值以及膜线的缺膜度,所述步骤s4包括:

80.s41、通过厚度规对所述空白区域进行测量,获得所述空白区域的厚度值;

81.通过厚度规对所述膜线区域进行测量,获得所述膜线区域的厚度值;

82.根据所述空白区域的厚度值和所述膜线区域的厚度值,计算得到所述膜线厚度值;

83.通过所述厚度规卡住所述初期丝印背板玻璃的空白区域,得出所述空白区域的厚度值,也就是所述超白浮法玻璃的厚度值,再通过所述厚度规卡住所述初期丝印背板玻璃的膜线区域,得到所述膜线区域的厚度值,也就是所述超白浮法玻璃与所述膜线总的厚度值,将所述膜线区域的厚度值减去所述空白区域的厚度值,从而能够得到所述膜线的厚度值。

84.s42、采用游标卡尺对所述栅格的长度进行测量,得到所述栅格的长度值;

85.采用游标卡尺对所述栅格的宽度进行测量,得到所述栅格的宽度值;

86.s43、将所述初期丝印背板玻璃放置于灯箱内的不反光板上,调整照射灯朝向所述初期丝印背板玻璃的膜面出光,获得所述初期丝印背板玻璃的漏印数量,根据漏印数量,获得所述膜线的缺膜度。

87.由于所述初期丝印背板玻璃放置于灯箱内,且所述初期丝印背板玻璃的背离所述膜片的一侧面放置有不反光板,调整照射灯朝向所述初期丝印背板玻璃的膜面出光,从而能够轻易观察的得到所述初期丝印背板玻璃的漏印数量,得到获得所述膜线的缺膜度,操作简单。

88.需要说明的是,所述空白区域的厚度值、所述膜线区域的厚度值、所述膜线厚度值、所述栅格的长度值、所述栅格的宽度值、所述缺膜度为本领域技术人员根据不同的生产需求所设定的范围区间值,在此不做限定。

89.具体地,所述固化装置包括红外中波管,所述红外中波管设于固化炉内,所述固化炉内的温度可达到180℃-250℃,所述红外中波管分为五个加热段。

90.s61、将所述合格初期丝印背板玻璃穿过五个所述加热段和所述冷却管,以固化所述网栅图案,得到所述丝印背板玻璃;

91.为了将所述合格初期丝印背板玻璃固化,所述合格初期丝印背板玻璃在固化装置内的时间不少于6秒,具体为6-8秒。

92.需要说明的是,得到所述丝印背板玻璃之后,还需要对所述丝印背板玻璃进行抽检,具体采用反射率专用测量仪器进行检验,例如柯尼卡分光测色仪进行反射率检验,且操作步骤为:将所述丝印背板玻璃的膜面朝上平放至检测平台,下方600mm内不能有反光物体,一般放置黑色背景;使用柯尼卡分光测色计进行测量,开机进行零点校准和百分百校准,校准完毕进行测量;选取560nm波段做为判定区域:按动右方向键选择到反射率界面,按动确定键将定位线设置在560nm波长处;将该柯尼卡分光测色仪仪器放置在膜面上进行测试,可以打开上部观察孔检查光源是否在测试区域;按下检测键,等待1-2s后可在屏幕读出反射率数值,反射率模式分为sci模式和sce模式,读数时以sce模式为准;测试时所述丝印背板玻璃左中右,上中下各取1个点,共计取9个点,取其平均值得到玻璃反射率,再与设定的玻璃反射率进行对比,该设定的玻璃反射率为操作人员根据不同的需求所设置的,得到合乎需求的所述丝印背板玻璃。

93.为了保证所述超白浮法玻璃板在印刷之前保持洁净,避免因灰尘附着而导致印刷效果,所述步骤s1之后还包括:

94.s20、将所述超白浮法玻璃板依次进入三个所述水箱进行至少三次清洗后再传送至所述风干装置的出风口进行吹干;

95.所述丝印背板玻璃的生产工艺采用了清洗装置,所述清洗装置包括依次连接的三个水箱和一个风机;各所述水箱内的水循环设置;各所述水箱内均设有通道,所述通道内设有两个毛刷,两个所述毛刷分设于所述通道的上下侧,且各所述毛刷的刷头均朝向所述通道;所述超白浮法玻璃板沿其长度方向延伸的方向活动,穿过各所述水箱,水液从所述通道的上侧往下喷淋,相对应的两个所述毛刷对所述超白浮法玻璃板的两侧面进行刷洗,经过三次清洗,从而将所述超白浮法玻璃表面油污、玻璃粉去除;且所述风干装置的出风口具有五对风刀,也就是所述出风口对应设有五个出风孔,所述出风口对应设有三个过滤网,三个所述过滤网的网孔从在逐渐远离所述出风口的方向上呈逐渐缩小设置,以去除所述出风口吹出的空气中的杂质,保证所述超白浮法玻璃的洁净;且所述超白浮法玻璃板以最大线速为15m/min,自动经过所述水箱和一个所述风机。

96.需要说明的是,在将完成清洁的所述超白浮法玻璃板定位之前,所述储片台用以在下游的部件损坏时储存清洁后的所述超白浮法玻璃板,且所述储片台最多储存三十片所述超白浮法玻璃板。

97.在本实施例中,所述丝网版框的网版目数为140-150目,当目数越大时,所述丝网板框的网孔越小,将所述丝网板框的目数与所述调配油墨之间的配合,使得所述调配油墨能够顺畅通过所述丝网网版的网孔,作用在所述超白浮法玻璃板的上面,保证所述网栅图案的填充量;所述刮刀与所述丝网版框之间的夹角为75

±3°

,所述刮刀的邵氏硬度为75

°

,将所述丝网板框的目数与所述刮刀、所述丝网板框的角度以及所述刮刀自身的硬度之间的配合,可控制所述调制油墨作用至所述超白浮法玻璃板的上面的量,也就是控制所述膜线的厚度,通过各个部件之间的配合,使得所述丝印背板玻璃的成品率可达到99.5%以上,光

电转化率更好,反射率可达到76%以上。

98.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。