一种usb母头自动组装检测包装机

技术领域

1.本发明涉及自动化设备技术领域,特别涉及一种usb母头自动组装检测包装机。

背景技术:

2.目前,常规的usb3.0手工生产线流程为:手工摘铁壳、手工去料带、手工将半成品装到铁壳内、通过手工治具将铁壳折弯铆压、用半自动治具对产品进行“短路、断路、耐压”测试、不良品需要操作员拿出来放到不良盒内(容易造成混料,不良品混入良品一起出货造成客诉)、人工外观检查、简易ccd进行手工检测尺寸,最后人工放入载带内包装。传统的组装方式是人工搭配治具的方式来完成整个产品的组装,缺点是用人多、产能低、良率低、占地面积大(需要一条宽3米、长12米的流水线来完成)。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种usb母头自动组装检测包装机,包括机架,设置在所述机架上的电控箱、触摸屏、铁壳放料机构、铁壳送料机构、铁壳裁切模具、铁壳吸取旋转搬运机构、半成品放料机构、半成品送料机构、半成品裁切机构、半成品搬运取料机构、半成品去料带机构、大转盘机构、半成品与铁壳组装机构、铁壳折弯铆压机构、半成品取料机构、小转盘机构、测试机构、翻转机构、成品搬运和排不良机构、中转流水线、ccd搬运机构、ccd检测机构、产品包装机构、包装载带放料机构及包装载带收料机构;

4.所述铁壳放料机构的出料口对应所述铁壳送料机构,所述铁壳放料机构用于铁壳放料并通过所述铁壳送料机构将铁壳料带导入所述铁壳裁切模具;所述铁壳吸取旋转搬运机构对应所述铁壳裁切模具,用于将所述铁壳裁切模具裁切后的单个铁壳吸取并旋转90度后将铁壳放到所述大转盘机构上;

5.所述半成品放料机构的出料口对应所述半成品送料机构,所述半成品放料机构用于半成品同步放料并通过所述半成品送料机构将半成品料带输送至所述半成品裁切机构;所述半成品搬运取料机构对应所述半成品裁切机构,用于将裁切后的单个半成品搬运至所述半成品去料带机构以去除残余料带,所述去料带机构去除半成品的残余料带后再通过所述半成品搬运取料机构将半成品放到所述半成品与铁壳组装机构并对应所述大转盘机构上待组装铁壳的位置;

6.所述大转盘机构将铁壳旋转至所述半成品与铁壳组装机构位置;所述半成品与铁壳组装机构将组装后,所述大转盘机构将组装后的半成品与铁壳旋转至所述铁壳折弯铆压机构位置用于铁壳折弯铆压;所述铁壳折弯铆压机构将铁壳折弯铆压后,所述大转盘机构将折弯铆压后的半成品与铁壳旋转至半成品取料机构,所述半成品取料机构将铆压后的半成品与铁壳搬运至所述小转盘机构;

7.所述小转盘机构将铆压后的半成品与铁壳旋转至对应所述测试机构,所述测试机构完成铆压后的半成品与铁壳的短路、断路、耐压测试并将测试结果传输至plc控制器并通过所述触摸屏显示测试结构,不良品由所述成品搬运和排不良机构排到不良盒内,铆压后

合格品由所述翻转机构翻转90度将针脚朝下并由所述成品搬运和排不良机构转运至所述中转流水线;

8.所述ccd搬运机构对应所述中转流水线并用于将所述中转流水线上的铆压后合格品搬运至对应所述ccd检测机构,所述ccd检测机构对铆压后合格品进行尺寸检测并将测试结果传输至plc控制器并通过所述触摸屏显示测试结构,不良品排到不良盒内,良品被输送到所述产品包装机构进行封装,所述产品包装机构的一端对接所述包装载带放料机构用于承接所述包装载带放料机构的空载带,所述产品包装机构的另一端对接所述包装载带收料机构用于将封装后载带收料。

9.其中,所述铁壳放料机构包括安装在所述机架上的铁壳料架,安装在所述铁壳料架上并由铁壳放料电机驱动转动的铁壳料盘,设置在所述铁壳料架上并位于所述铁壳料盘下方的铁壳导料槽,以及对应所述铁壳料盘的铁壳纸带回收机构,所述铁壳导料槽的出料口对接至所述铁壳送料机构用于铁壳料带的导料。

10.进一步的,所述铁壳送料机构包括铁壳送料导轨,设置在所述铁壳送料导轨上的铁壳到位传感器,对应所述铁壳送料导轨的铁壳定位气缸及由所述铁壳定位气缸驱动升降并用于所述铁壳料带定位的铁壳定位块,以及用于所述铁壳定位气缸及铁壳定位块水平进退的铁壳送料气缸,以用于将所述铁壳料带输送至对应所述铁壳裁切模具。

11.进一步的,所述铁壳裁切模具包括安装在所述机架上的铁壳裁切模架,安装在所述铁壳裁切模架上的铁壳裁切顶升气缸,由所述铁壳裁切顶升气缸驱动并沿铁壳裁切升降导柱升降的铁壳裁切板,安装在所述铁壳裁切模架上并位于所述铁壳裁切板下方的铁壳裁切下刀,以及安装在所述铁壳裁切板下侧面的铁壳定位针及铁壳裁切上刀,所述铁壳裁切上刀与所述铁壳裁切下刀上下对应设置并对应由所述铁壳送料机构送入的所述铁壳料带;所述铁壳裁切模架上还设置有对应所述铁壳裁切板下侧面的裁切板复位弹簧用于所述铁壳裁切板的复位。

12.进一步的,所述铁壳吸取旋转搬运机构包括安装在所述机架上的铁壳吸取旋转搬运支架,水平安装在所述铁壳吸取旋转搬运支架上的铁壳移位直线模组,由所述铁壳移位直线模组驱动并水平移动的吸铁壳升降气缸,由所述吸铁壳升降气缸驱动升降的铁壳旋转气缸,以及安装在所述铁壳旋转气缸下侧的铁壳吸嘴,所述铁壳吸嘴对应所述铁壳裁切模具上裁切后的铁壳以用于将裁切后的铁壳吸取并输送至所述大转盘机构进行后续组装;所述铁壳吸取旋转搬运支架上还设置有吸铁壳负压检测表以用于检测所述铁壳吸嘴吸取铁壳时的负压是否合格。

13.进一步的,所述半成品放料机构包括安装在所述机架上的半成品料架,安装在所述半成品料架上并由半成品放料电机驱动转动的半成品料盘,设置在所述半成品料架上并位于所述半成品料盘下方的半成品导料槽,以及对应所述半成品料盘的半成品纸带回收机构,所述半成品导料槽的出料口对接至所述半成品送料机构用于半成品料带的导料;所述半成品裁切机构对应设置在所述半成品送料机构的上方用于所述半成品送料机构上半成品料带的裁切;所述半成品去料带机构对应设置在所述半成品送料机构的后端用于裁切后半成品的料带去除;所述半成品搬运取料机构与所述半成品去料带机构对应设置,以用于将去除料带后的半成品从所述半成品去料带机构上取走并转运至所述大转盘机构。

14.进一步的,所述大转盘机构包括安装在所述机架上的大转盘支架,水平安装在所

述大转盘支架上并由大转盘伺服电机驱动转动的大转盘,以及设置在所述大转盘上的多个铁壳放入工位,所述半成品与铁壳组装机构、铁壳折弯铆压机构及半成品取料机构依次对应所述铁壳放入工位设置;

15.所述半成品与铁壳组装机构包括组装升降气缸,以及有所述组装升降气缸驱动升降并对应所述铁壳放入工位的组装压头,以用于将半成品与铁壳压合组装;

16.所述铁壳折弯铆压机构包括用于组装后铁壳口部预折弯的铁壳折弯气缸,用于铁壳口部预折弯后折弯部一级铆压的一级铆压气缸,以及用于铁壳口部折弯部一级铆压后二级铆压的二级铆压气缸;

17.所述半成品取料机构包括半成品取料升降气缸,以及由所述半成品取料升降气缸驱动升降的半成品取料吸嘴,以用于折弯铆压后的半成品与铁壳取料并转运至所述小转盘机构。

18.进一步的,所述小转盘机构包括由安装在所述机架上的小转盘步进电机,以及由所述小转盘步进电机驱动并水平转动的小转盘,所述小转盘上设置有测试翻转工位,且所述测试机构、翻转机构及成品搬运和排不良机构依次对应所述测试翻转工位设置;

19.所述测试机构包括安装在所述机架上的公头气缸,由所述公头气缸驱动并同步水平移动的插入公头及探针气缸,以及由所述探针气缸驱动升降的测试探针,所述插入公头对应所述测试翻转工位上组装并铆压后的半成品与铁壳的端口,且所述测试探针对应所述测试翻转工位上组装并铆压后的半成品与铁壳的pin脚;

20.所述翻转机构包括安装在所述机架上的翻转位移气缸,由所述翻转位移气缸驱动并同步水平移动的翻转升降气缸及翻转气缸,以及有所述翻转气缸驱动翻转的翻转舌片,所述翻转舌片对应所述测试翻转工位上经所述测试机构测试后的半成品与铁壳的端口以用于将测试后合格的半成品与铁壳翻转90度将pin脚朝下以便于后续ccd检测;

21.所述成品搬运和排不良机构包括安装在所述机架上的成品搬运升降气缸,由所述成品搬运升降气缸驱动升降并水平设置的成品搬运和排不良气缸,以及由所述成品搬运和排不良气缸驱动并水平移动的成品搬运吸嘴,经所述测试机构测试合格并经所述翻转机构翻转后的半成品与铁壳由所述成品搬运和排不良机构转运至所述中转流水线,经所述测试机构测试不合格的半成品与铁壳由所述成品搬运和排不良机构转在移动到中间位置时将不良品抛落到不良盒内;

22.所述中转流水线包括安装在所述机架上的流水线电机,以及由所述流水线电机驱动水平移动的流水线线体,所述流水线线体对应上方的所述成品搬运和排不良机构以用于承接由所述成品搬运和排不良机构转运的半成品与铁壳合格品。

23.进一步的,所述ccd搬运机构包括安装在所述机架上的ccd搬运伺服电机,以及由所述ccd搬运伺服电机驱动并同步水平移动的多个ccd搬运吸嘴;所述ccd检测机构包括分别对应所述ccd搬运吸嘴的过孔规工站、弹片检测工站及正位度检测工站,以及分别对应所述过孔规工站、弹片检测工站及正位度检测工站的ng导料槽及ng料筐。

24.进一步的,所述产品包装机构包括安装在所述机架上的包装导轨,设置在所述包装导轨上的产品到位传感器及载带步进电机,由所述载带步进电机驱动转动的载带封装膜料盘,以及设置在所述包装导轨上的封装压合辊轮;

25.所述包装载带放料机构包括安装在所述机架上的空载带放料电机,以及由所述空

载带放料电机驱动转动的空载带料盘,所述空载带料盘上的待封装空载带对接至所述包装导轨上用于所述待封装空载带的放料;

26.所述包装载带收料机构包括安装在所述机架上的载带收料电机,以及由所述载带收料电机驱动转动的载带收料盘,所述包装导轨上封装后的成品载带对接至所述载带收料盘用于所述成品载带的收料。

27.通过上述技术方案,本发明具有如下有益效果:自动化供料、切料、检测、剔料、封装及收料,产能由原来的每小时1200pcs提升到每小时2500pcs,产品报废率由原来的2%降到0.1%,产品的生产不良率由原来的3%降到1%,且极大节约了人力投入成本,且具有结构合理紧凑、占地面积少的优点。

附图说明

28.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

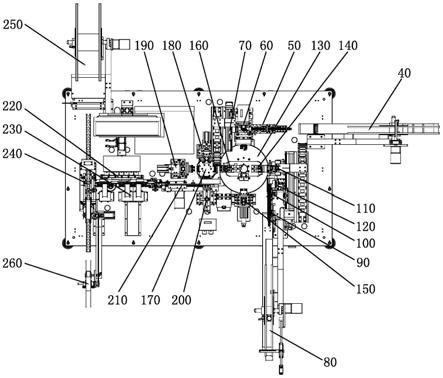

29.图1为本发明实施例所公开的包装机主视结构示意图;

30.图2为本发明实施例所公开的包装机俯视结构示意图;

31.图3及4为本发明实施例所公开的铁壳放料机构主视及侧视示意图;

32.图5及6为本发明实施例所公开的铁壳送料机构及铁壳裁切模具立体及主视示意图;

33.图7及8为本发明实施例所公开的铁壳吸取旋转搬运机构立体及主视示意图;

34.图9及10为本发明实施例所公开的大转盘机构、半成品与铁壳组装机构、铁壳折弯铆压机构及半成品取料机构立体及主视示意图;

35.图11及12为本发明实施例所公开的测试机构、翻转机构、成品搬运和排不良机构立体及主视示意图;

36.图13及14为本发明实施例所公开的测试机构主视及侧视示意图;

37.图15及16为本发明实施例所公开的翻转机构主视及侧视示意图;

38.图17及18为本发明实施例所公开的成品搬运和排不良机构、中转流水线俯视及主视示意图;

39.图19及20为本发明实施例所公开的ccd搬运机构及ccd检测机构主视及俯视示意图;

40.图21及22为本发明实施例所公开的产品包装机、包装载带放料机构及包装载带收料机构主视及俯视示意图。

41.图中数字表示:10.机架;20.电控箱;30.触摸屏;40.铁壳放料机构;41.铁壳料架;42.铁壳放料电机;43.铁壳料盘;44.铁壳导料槽;45.铁壳纸带回收机构;46.铁壳料带;47.铁壳;50.铁壳送料机构;51.铁壳送料导轨;52.铁壳到位传感器;53.铁壳定位气缸;54.铁壳定位块;55.铁壳送料气缸;60.铁壳裁切模具;61.铁壳裁切模架;62.铁壳裁切顶升气缸;63.铁壳裁切升降导柱;64.铁壳裁切板;65.铁壳定位针;661.铁壳裁切上刀;662.铁壳裁切下刀;67.裁切板复位弹簧;70.铁壳吸取旋转搬运机构;71.铁壳吸取旋转搬运支架;72.铁壳移位直线模组;73.吸铁壳升降气缸;74.铁壳旋转气缸;75.铁壳吸嘴;76.吸铁壳负压检测表;80.半成品放料机构;90.半成品送料机构;100.半成品裁切机构;110.半成品搬运取

料机构;120.半成品去料带机构;130.大转盘机构;131.大转盘支架;132.大转盘;133.铁壳放入工位;140.半成品与铁壳组装机构;141.组装升降气缸;142.组装压头;150.铁壳折弯铆压机构;151.铁壳折弯气缸;152.一级铆压气缸;153.二级铆压气缸;160.半成品取料机构;161.半成品取料升降气缸;162.半成品取料吸嘴;170.小转盘机构;171.小转盘;172.小转盘步进电机;180.测试机构;181.公头气缸;182.插入公头;183.探针气缸;184.测试探针;190.翻转机构;191.翻转位移气缸;192.翻转升降气缸;193.翻转气缸;194.翻转舌片;200.成品搬运和排不良机构;201.成品搬运升降气缸;202.成品搬运和排不良气缸;203.成品搬运吸嘴;210.中转流水线;211.流水线电机;212.流水线线体;220.ccd搬运机构;221.ccd搬运伺服电机;222.ccd搬运吸嘴;230.ccd检测机构;231.过孔规工站;232.弹片检测工站;233.正位度检测工站;234.ng导料槽;235.ng料筐;240.产品包装机构;241.包装导轨;242.产品到位传感器;243.载带封装膜料盘;244.载带步进电机;245.封装压合辊轮;250.包装载带放料机构;251.空载带放料电机;252.空载带料盘;253.待封装空载带;260.包装载带收料机构;261.载带收料电机;262.载带收料盘。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

43.参考图1及2,本发明提供的usb母头自动组装检测包装机,包括机架10,设置在机架10上的电控箱20、触摸屏30、铁壳放料机构40、铁壳送料机构50、铁壳裁切模具60、铁壳吸取旋转搬运机构70、半成品放料机构80、半成品送料机构90、半成品裁切机构100、半成品搬运取料机构110、半成品去料带机构120、大转盘机构130、半成品与铁壳组装机构140、铁壳折弯铆压机构150、半成品取料机构160、小转盘机构170、测试机构180、翻转机构190、成品搬运和排不良机构200、中转流水线210、ccd搬运机构220、ccd检测机构230、产品包装机构240、包装载带放料机构250及包装载带收料机构260;

44.铁壳放料机构40的出料口对应铁壳送料机构50,铁壳放料机构40用于铁壳47放料并通过铁壳送料机构50将铁壳料带导入铁壳裁切模具60;铁壳吸取旋转搬运机构70对应铁壳裁切模具60,用于将铁壳裁切模具60裁切后的单个铁壳47吸取并旋转90度后将铁壳47放到大转盘机构130上;

45.半成品放料机构80的出料口对应半成品送料机构90,半成品放料机构80用于半成品同步放料并通过半成品送料机构90将半成品料带输送至半成品裁切机构100;半成品搬运取料机构110对应半成品裁切机构100,用于将裁切后的单个半成品搬运至半成品去料带机构120以去除残余料带,去料带机构去除半成品的残余料带后再通过半成品搬运取料机构110将半成品放到半成品与铁壳组装机构140并对应大转盘机构130上待组装铁壳47的位置;

46.大转盘机构130将铁壳47旋转至半成品与铁壳组装机构140位置;半成品与铁壳组装机构140将组装后,大转盘机构130将组装后的半成品与铁壳47旋转至铁壳折弯铆压机构150位置用于铁壳47折弯铆压;铁壳折弯铆压机构150将铁壳47折弯铆压后,大转盘机构130将折弯铆压后的半成品与铁壳47旋转至半成品取料机构160,半成品取料机构160将铆压后的半成品与铁壳47搬运至小转盘机构170;

47.小转盘机构170将铆压后的半成品与铁壳47旋转至对应测试机构180,测试机构180完成铆压后的半成品与铁壳47的短路、断路、耐压测试并将测试结果传输至plc控制器并通过触摸屏30显示测试结构,不良品由成品搬运和排不良机构200排到不良盒内,铆压后合格品由翻转机构190翻转90度将针脚朝下并由成品搬运和排不良机构200转运至中转流水线210;

48.ccd搬运机构220对应中转流水线210并用于将中转流水线210上的铆压后合格品搬运至对应ccd检测机构230,ccd检测机构230对铆压后合格品进行尺寸检测并将测试结果传输至plc控制器并通过触摸屏30显示测试结构,不良品排到不良盒内,良品被输送到产品包装机构240进行封装,产品包装机构240的一端对接包装载带放料机构250用于承接包装载带放料机构250的空载带,产品包装机构240的另一端对接包装载带收料机构260用于将封装后载带收料。

49.参考图3及4,铁壳放料机构40包括安装在机架10上的铁壳料架41,安装在铁壳料架41上并由铁壳放料电机42驱动转动的铁壳料盘43,设置在铁壳料架41上并位于铁壳料盘43下方的铁壳导料槽44,以及对应铁壳料盘43的铁壳纸带回收机构45,铁壳导料槽44的出料口对接至铁壳送料机构50用于铁壳料带46的导料。

50.参考图5及6,铁壳送料机构50包括铁壳送料导轨51,设置在铁壳送料导轨51上的铁壳到位传感器52,对应铁壳送料导轨51的铁壳定位气缸53及由铁壳定位气缸53驱动升降并用于铁壳料带46定位的铁壳定位块54,以及用于铁壳定位气缸53及铁壳定位块54水平进退的铁壳送料气缸55,以用于将铁壳料带46输送至对应铁壳裁切模具60。

51.参考图5及6,铁壳裁切模具60包括安装在机架10上的铁壳裁切模架61,安装在铁壳裁切模架61上的铁壳裁切顶升气缸62,由铁壳裁切顶升气缸62驱动并沿铁壳裁切升降导柱63升降的铁壳裁切板64,安装在铁壳裁切模架61上并位于铁壳裁切板64下方的铁壳裁切下刀662,以及安装在铁壳裁切板64下侧面的铁壳定位针65及铁壳裁切上刀661,铁壳裁切上刀661与铁壳裁切下刀662上下对应设置并对应由铁壳送料机构50送入的铁壳料带46;铁壳裁切模架61上还设置有对应铁壳裁切板64下侧面的裁切板复位弹簧67用于铁壳裁切板64的复位。

52.参考图7及8,铁壳吸取旋转搬运机构70包括安装在机架10上的铁壳吸取旋转搬运支架71,水平安装在铁壳吸取旋转搬运支架71上的铁壳移位直线模组72,由铁壳移位直线模组72驱动并水平移动的吸铁壳升降气缸73,由吸铁壳升降气缸73驱动升降的铁壳旋转气缸74,以及安装在铁壳旋转气缸74下侧的铁壳吸嘴75,铁壳吸嘴75对应铁壳裁切模具60上裁切后的铁壳47以用于将裁切后的铁壳47吸取并输送至大转盘机构130进行后续组装;铁壳吸取旋转搬运支架71上还设置有吸铁壳负压检测表76以用于检测铁壳吸嘴75吸取铁壳47时的负压是否合格。

53.其中,半成品放料机构80的基本结构与铁壳放料机构40一致,具体可以参照图3及4,其具体包括安装在机架10上的半成品料架,安装在半成品料架上并由半成品放料电机驱动转动的半成品料盘,设置在半成品料架上并位于半成品料盘下方的半成品导料槽,以及对应半成品料盘的半成品纸带回收机构,半成品导料槽的出料口对接至半成品送料机构90用于半成品料带的导料;半成品裁切机构100对应设置在半成品送料机构90的上方用于半成品送料机构90上半成品料带的裁切;半成品去料带机构120对应设置在半成品送料机构

90的后端用于裁切后半成品的料带去除;半成品搬运取料机构110与半成品去料带机构120对应设置,以用于将去除料带后的半成品从半成品去料带机构120上取走并转运至大转盘机构130。

54.参考图9及10,大转盘机构130包括安装在机架10上的大转盘支架131,水平安装在大转盘支架131上并由大转盘伺服电机驱动转动的大转盘132,以及设置在大转盘132上的多个铁壳放入工位133,半成品与铁壳组装机构140、铁壳折弯铆压机构150及半成品取料机构160依次对应铁壳放入工位133设置;半成品与铁壳组装机构140包括组装升降气缸141,以及有组装升降气缸141驱动升降并对应铁壳放入工位133的组装压头142,以用于将半成品与铁壳压合组装;铁壳折弯铆压机构150包括用于组装后铁壳口部预折弯的铁壳折弯气缸151,用于铁壳口部预折弯后折弯部一级铆压的一级铆压气缸152,以及用于铁壳口部折弯部一级铆压后二级铆压的二级铆压气缸153;半成品取料机构160包括半成品取料升降气缸161,以及由半成品取料升降气缸161驱动升降的半成品取料吸嘴162,以用于折弯铆压后的半成品与铁壳取料并转运至小转盘机构170。

55.参考图11及12,小转盘机构170包括由安装在机架10上的小转盘步进电机172,以及由小转盘步进电机172驱动并水平转动的小转盘171,小转盘171上设置有测试翻转工位,且测试机构180、翻转机构190及成品搬运和排不良机构200依次对应测试翻转工位设置。

56.参考图13及14,测试机构180包括安装在机架10上的公头气缸181,由公头气缸181驱动并同步水平移动的插入公头182及探针气缸183,以及由探针气缸183驱动升降的测试探针184,插入公头182对应测试翻转工位上组装并铆压后的半成品与铁壳的端口,且测试探针184对应测试翻转工位上组装并铆压后的半成品与铁壳的pin脚。

57.参考图15及16,翻转机构190包括安装在机架10上的翻转位移气缸191,由翻转位移气缸191驱动并同步水平移动的翻转升降气缸192及翻转气缸193,以及有翻转气缸193驱动翻转的翻转舌片194,翻转舌片194对应测试翻转工位上经测试机构180测试后的半成品与铁壳的端口以用于将测试后合格的半成品与铁壳翻转90度将pin脚朝下以便于后续ccd检测。

58.参考图17及18,成品搬运和排不良机构200包括安装在机架10上的成品搬运升降气缸201,由成品搬运升降气缸201驱动升降并水平设置的成品搬运和排不良气缸202,以及由成品搬运和排不良气缸202驱动并水平移动的成品搬运吸嘴203,经测试机构180测试合格并经翻转机构190翻转后的半成品与铁壳由成品搬运和排不良机构200转运至中转流水线210,经测试机构180测试不合格的半成品与铁壳由成品搬运和排不良机构200转在移动到中间位置时将不良品抛落到不良盒内;中转流水线210包括安装在机架10上的流水线电机211,以及由流水线电机211驱动水平移动的流水线线体212,流水线线体212对应上方的成品搬运和排不良机构200以用于承接由成品搬运和排不良机构200转运的半成品与铁壳合格品。

59.参考图19及20,ccd搬运机构220包括安装在机架10上的ccd搬运伺服电机221,以及由ccd搬运伺服电机221驱动并同步水平移动的多个ccd搬运吸嘴222;ccd检测机构230包括分别对应ccd搬运吸嘴222的过孔规工站231、弹片检测工站232及正位度检测工站233,以及分别对应过孔规工站231、弹片检测工站232及正位度检测工站233的ng导料槽234及ng料筐235。

60.参考图21及22,产品包装机构240包括安装在机架10上的包装导轨241,设置在包装导轨241上的产品到位传感器242及载带步进电机244,由载带步进电机244驱动转动的载带封装膜料盘243,以及设置在包装导轨241上的封装压合辊轮245;包装载带放料机构250包括安装在机架10上的空载带放料电机251,以及由空载带放料电机251驱动转动的空载带料盘252,空载带料盘252上的待封装空载带253对接至包装导轨241上用于待封装空载带253的放料;包装载带收料机构260包括安装在机架10上的载带收料电机261,以及由载带收料电机261驱动转动的载带收料盘262,包装导轨241上封装后的成品载带对接至载带收料盘262用于成品载带的收料。

61.本发明的工作原理:

62.铁壳放料:收到放料信号后,铁壳放料电机42带动铁壳料盘43将铁壳47放入铁壳导料槽44,当铁壳47碰到导料槽感应器时铁壳放料电机42停止放料;

63.铁壳送料:铁壳导料槽44内的铁壳料带46进入铁壳送料导轨51,铁壳到位传感器52感应导料后,铁壳定位气缸53驱动铁壳定位块54上升将铁壳料带46定位,铁壳送料气缸55驱动铁壳料带46运动至铁壳裁切模具60内;

64.铁壳进模具裁切:铁壳裁切顶升气缸62带动铁壳定位针65插入铁壳料带孔,铁壳到位后,同时,铁壳裁切顶升气缸62带动铁壳裁切上刀661下降并配合铁壳裁切下刀662将铁壳47从铁壳料带46上裁切下料;

65.然后,通过铁壳移位直线模组72驱动吸铁壳升降气缸73及铁壳旋转气缸74移动至对应铁壳裁切模具60的位置,并通过铁壳吸嘴75将裁切掉的铁壳47吸起,再通过铁壳旋转气缸74带动铁壳吸嘴75及铁壳47旋转90度,旋转到位后,吸铁壳升降气缸73下降把铁壳47放到大转盘132的铁壳放入工位133;

66.在铁壳47供料的同时,半成品同步放料:收到放料信号后,半成品放料电机驱动半成品料盘转动将半成品料带放入半成品导料槽;然后,通过半成品裁切机构100对半成品送料机构90上的半成品料带进行裁切;然后,通过半成品去料带机构120对裁切后半成品的料带去除;最后,通过半成品搬运取料机构110将去除料带后的半成品从半成品去料带机构120上取走并转运至大转盘机构130进行组装;

67.组装时,大转盘伺服电机带动大转盘132转动将铁壳47旋转至对应半成品与铁壳组装机构的组装工位,每次旋转90度为一个工位,组装升降气缸141带动组装压头142将铁壳47压紧并与半成品组装成型;然后,大转盘伺服电机带动大转盘132旋转90度将组装后铁壳47与半成品对应铁壳折弯铆压机构150,并通过铁壳折弯气缸151对铁壳的口部预折弯,再通过一级铆压气缸152对折弯部进行一级铆压,最后通过二级铆压气缸153对一级铆压位置进行二级铆压完成铆压组装;铆压完成后,通过半成品取料升降气缸161带动半成品取料吸嘴162将铆压产品吸取并转运至小转盘171的工位上;

68.小转盘171将产品旋转到测试工位,每次旋转90度为一个工位,产品到位后,通过公头气缸181驱动插入公头182及探针气缸183同步移动并将插入公头182插入产品的端口内,然后探针气缸183带着测试探针184下压将测试探针184顶在产品的pin脚上,开始进行短路、断路、耐压测试,测试结果出来后公头气缸181及探针气缸183复位,同时测试机构180将测试结果反馈给plc控制器进行良品与不良品的区分,如有不良则通过成品搬运和排不良机构200将不良品排到不良盒内;

69.为了配合后段ccd检测,翻转位移气缸191驱动翻转升降气缸192及翻转气缸193同步移动并将翻转舌片194插入产品的端口内,然后翻转气缸193上下翻转带动产品旋转180度将pin脚朝下,然后翻转位移气缸191、翻转升降气缸192、翻转气缸193复位;

70.翻转后,成品搬运升降气缸201驱动成品搬运和排不良气缸202升降,通过成品搬运吸嘴203吸取小转盘171的产品,并通过成品搬运升降气缸201及成品搬运和排不良气缸202的复位将产品从小转盘171转移至中转流水线210上;如果有不良品,则成品搬运吸嘴203移到中间位置时将不良品抛掉落入不良盒内;

71.ccd搬运机构220的ccd搬运伺服电机221驱动ccd搬运吸嘴222将中转流水线210上的产品搬运到检测工位,在过孔规工站231、弹片检测工站232及正位度检测工站233依次完成端子脚的平面度、弹高、铁壳脚位置度、铁壳框口等尺寸上的检测,不良品通过ng导料槽234排到ng料筐235内,良品直接放到包装载带内;

72.包装时,空载带放料电机251驱动空载带料盘252转动并将待封装空载带253导入包装导轨241,产品包装机构240上的产品到位传感器242检测到有产品时开始进行包装,如有产品放不到位或者放歪以及空产品都会有感应器进行检测,如发现以上不良现象则机器自动报警停机,操作员处理完后清除报警才可以正常开机;然后,载带步进电机244送料步进将产品移动一个穴位以用于承接ccd搬运机构220运送过来的良品,并同步通过载带封装膜料盘243放封装膜并通过封装压合辊轮245将装有良品的载带及封装膜进行同步封装;同时,通过载带收料电机261驱动载带收料盘262对封装后的载带同步收料,如此往复循环达到包装数量后停止并发出提示,操作员更换新的空载带料盘252后继续工作,包装数量可以在触摸屏上根据包装要求进行设定。

73.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对上述实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。