1.本发明涉及废水处理领域,具体为一种锰渣渗滤废水处理系统。

背景技术:

2.电解锰的纯度很高,主要用于与其他金属复合制成合金,电解锰加入合金内可有效提高合金的强度、韧性、耐磨性和耐腐蚀性,但是在电解锰的生产过程中需要大量的采集锰矿作为生产原材料,由于锰矿石的深加工釆用传统的生产工艺筛选锰矿材料,因此会有大量的剩余锰矿碴堆结,在经过降雨或水侵蚀后产生的渗滤废水严重危害了周边环境,因此在对电解锰进行生产加工时需要对其渗滤废水进行处理,以避免渗滤废水直接排放污染环境。

3.电解锰在加工时需要将锰矿粉通过硫酸浸出后,制成硫酸盐后电解从而提高锰的纯度,因此导致锰浸出渣中通常会存在大量的硫酸盐,导致锰浸出渣经过雨水或其他水源渗滤后形成的废水,其内部留存有高含硫酸盐和高含氨氮,这种废水难以使用生物处理方式处理干净,导致废水排出时难以达到废水排放标准,同时由于废水处理不够彻底导致大量的元素流失难以进行回收再利用,从而造成一定的资源浪费,处理效果差的同时资源浪费较多。

技术实现要素:

4.基于此,本发明的目的是提供一种锰渣渗滤废水处理系统,以解决处理效果较差同时资源浪费较多的技术问题。

5.为实现上述目的,本发明提供如下技术方案:一种锰渣渗滤废水处理系统,包括沉淀模块、反应模块和净化模块,所述沉淀模块包括有沉淀池、助凝剂加药装置、捏合机和两个絮凝剂加药装置,所述反应模块包括有纯碱加药装置、石灰粉加药装置、二氧化氯发生器和反应池,所述净化模块包括有净化池、氨氮膜分离器、电吸附装置、调节池、碱液加药装置和稀酸加药装置。

6.进一步的,所述沉淀模块包括以下步骤:

7.步骤一,将废水加入沉淀池内通过助凝剂加药装置和两个絮凝剂加药装置向沉淀池内加入无机絮凝剂、有机絮凝剂和助凝剂;

8.步骤二:通过捏合机的两个桨叶将废水、絮凝剂和助凝剂混合,加快废水中的杂质分离和连结沉淀,同时无机絮凝剂可将废水中的部分发色物质析出使其沉淀。

9.通过采用上述技术方案,通过絮凝剂和助凝剂的加入以便于将废水中易于沉淀的大颗粒污染物分离沉淀,以便于后续对这些沉淀物进行回收再利用或无害化处理,同时无机絮凝剂可将废水中的发色物质析出沉淀,以降低后续脱色处理的成本,同时啮合机的桨叶在沉淀池内旋转加快两种絮凝剂和助凝剂与废水的混合以加快废水处理效率。

10.进一步的,所述反应模块包括以下步骤:

11.步骤一,将废水加入反应池内通过纯碱加药装置向反应池内加入纯碱调节废水的

ph值;

12.步骤二,通过石灰加药装置将石灰粉加入废水中沉淀反应析出碳酸钙和氢氧化镁,之后碳酸钙和氢氧化镁沉淀于反应池内;

13.步骤三,通过二氧化氯发生器向反应池内加入二氧化氯作使废水中的锰氧化析出制成氧化锰,之后氧化锰沉淀于反应池内,同时二氧化氯的强氧化性可使废水中发色基因发生断裂对其进行脱色处理。

14.通过采用上述技术方案,通过纯碱将废水中的硫化物中和使废水呈碱性以便于后续使用石灰沉淀法将废水中的碳酸钙和氢氧化镁析出,方便将碳酸钙和氢氧化镁回收利用减少资源的浪费,同时通过向废水内注入二氧化氯使废水中的锰迅速氧化形成氧化锰沉淀,以便于将锰进行回收再利用减少资源的浪费,二氧化氯的强氧化性在氧化锰的同时可使废水中的发色基因断裂从而完成脱色工作,无需额外增加脱色装置以减少废水处理的成本。

15.进一步的,所述净化模块包括以下加工步骤:

16.步骤一,将废水加入至净化池内通过纯碱加药装置向净化池内加入纯碱调节废水的ph值;

17.步骤二,将调节好后ph值后的废水加入氨氮膜分离器内,稀硫酸吸附液在氨氮膜分离器内循环流动对废水进行氨氮脱除处理析出硫酸铵;

18.步骤三,将废水加入电吸附装置内通过电吸附法将废水中的氯吸附分离减少废水中的氯;

19.步骤四,将废水加入调节池内通过稀酸加药装置和碱液加药装置将废水中的ph值中和,之后废水可用于回收利用也可直接排放。

20.通过采用上述技术方案,通过氨氮分离器与稀硫酸配合将废水中的氨氮脱离从而减少废水中的有害物质,之后通过电吸附装置将废水中的氯分离从而减少废水中的有害物质同时便于将氯进行回收再利用,之后通过向废水中加入碱液和稀酸使废水的ph值降低7.5左右使废水呈弱碱性达到排放标准。

21.进一步的,所述步骤二中沉淀时间为30min至60min,且所述步骤二中两个桨叶的转速比为5:3。

22.通过采用上述技术方案,絮凝剂和助凝剂的加入以便于将废水中易于沉淀的大颗粒污染物分离沉淀,以便于后续对这些沉淀物进行回收再利用或无害化处理,同时无机絮凝剂可将废水中的发色物质析出沉淀,以降低后续脱色处理的成本。

23.进一步的,所述步骤一中的ph值为10.0至12.0,且所述步骤二中沉淀时间为30min,所述步骤二这种反应时间为15min。

24.通过采用上述技术方案,通过纯碱将废水中的硫化物中和使废水呈碱性以便于后续使用石灰沉淀法将废水中的碳酸钙和氢氧化镁析出,方便将碳酸钙和氢氧化镁回收利用减少资源的浪费。

25.进一步的,所述步骤一中ph值为13.0至16.0。

26.通过采用上述技术方案,通过氨氮分离器与稀硫酸配合将废水中的氨氮脱离从而减少废水中的有害物质,之后通过电吸附装置将废水中的氯分离从而减少废水中的有害物质同时便于将氯进行回收再利用。

27.进一步的,所述步骤二中废水进入氨氮膜分离器的液压为0.01mpa至0.04mpa,且所述步骤二中废水进入氨氮膜分离器的液压最高不得超过0.1mpa。

28.通过采用上述技术方案,通过氨氮分离器与稀硫酸配合将废水中的氨氮脱离从而减少废水中的有害物质,同时液压为0.01mpa至0.04mpa可以避免氨氮膜受水流影响破损现象的发生。

29.综上所述,本发明主要具有以下有益效果:

30.1、本发明通过絮凝剂和助凝剂的加入以便于将废水中易于沉淀的大颗粒污染物分离沉淀,以便于后续对这些沉淀物进行回收再利用或无害化处理,同时无机絮凝剂可将废水中的发色物质析出沉淀,以降低后续脱色处理的成本,同时啮合机的桨叶在沉淀池内旋转加快两种絮凝剂和助凝剂与废水的混合以加快废水处理效率,同时两个桨叶差数旋转可将析出的杂质捏合从而加快杂质的连结使杂质可更快沉淀,有效增加废水沉淀的处理效率,之后通过纯碱将废水中的硫化物中和使废水呈碱性以便于后续使用石灰沉淀法将废水中的碳酸钙和氢氧化镁析出,方便将碳酸钙和氢氧化镁回收利用减少资源的浪费,同时通过向废水内注入二氧化氯使废水中的锰迅速氧化形成氧化锰沉淀,以便于将锰进行回收再利用减少资源的浪费,二氧化氯的强氧化性在氧化锰的同时可使废水中的发色基因断裂从而完成脱色工作,无需额外增加脱色装置以减少废水处理的成本,之后通过氨氮分离器与稀硫酸配合将废水中的氨氮脱离从而减少废水中的有害物质,之后通过电吸附装置将废水中的氯分离从而减少废水中的有害物质同时便于将氯进行回收再利用,之后通过向废水中加入碱液和稀酸使废水的ph值降低7.5左右使废水呈弱碱性达到排放标准,废水处理效率高成本较低符合排放标准,同时便于将废水中的杂质进行回收再利用。

附图说明

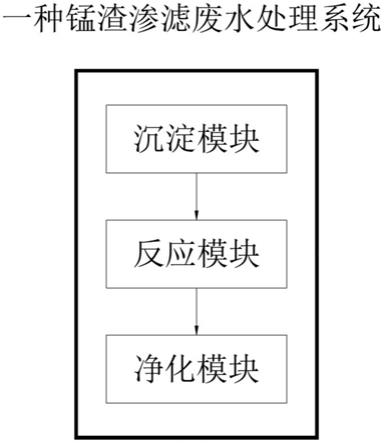

31.图1为本发明的废水处理流程图;

32.图2为本发明的沉淀模块流程图;

33.图3为本发明的反应模块流程图;

34.图4为本发明的净化模块流程图。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

36.下面根据本发明的整体结构,对其实施例进行说明。

37.实施例一:

38.本发明提供一种技术方案:一种基于表面摩擦力的高效石墨烯膜鉴别系统,参阅图1、2、3和4所示,包括沉淀模块、反应模块和净化模块,所述沉淀模块包括有沉淀池、助凝剂加药装置、捏合机和两个絮凝剂加药装置,所述反应模块包括有纯碱加药装置、石灰粉加药装置、二氧化氯发生器和反应池,所述净化模块包括有净化池、氨氮膜分离器、电吸附装置、调节池、碱液加药装置和稀酸加药装置。

39.进一步的,所述沉淀模块包括以下步骤:

40.步骤一,将废水加入沉淀池内通过助凝剂加药装置和两个絮凝剂加药装置向沉淀池内加入无机絮凝剂、有机絮凝剂和助凝剂;

41.步骤二:通过捏合机的两个桨叶将废水、絮凝剂和助凝剂混合,加快废水中的杂质分离和连结沉淀,同时无机絮凝剂可将废水中的部分发色物质析出使其沉淀。

42.进一步的,所述反应模块包括以下步骤:

43.步骤一,将废水加入反应池内通过纯碱加药装置向反应池内加入纯碱调节废水的ph值;

44.步骤二,通过石灰加药装置将石灰粉加入废水中沉淀反应析出碳酸钙和氢氧化镁,之后碳酸钙和氢氧化镁沉淀于反应池内;

45.步骤三,通过二氧化氯发生器向反应池内加入二氧化氯作使废水中的锰氧化析出制成氧化锰,之后氧化锰沉淀于反应池内,同时二氧化氯的强氧化性可使废水中发色基因发生断裂对其进行脱色处理。

46.进一步的,所述净化模块包括以下加工步骤:

47.步骤一,将废水加入至净化池内通过纯碱加药装置向净化池内加入纯碱调节废水的ph值;

48.步骤二,将调节好后ph值后的废水加入氨氮膜分离器内,稀硫酸吸附液在氨氮膜分离器内循环流动对废水进行氨氮脱除处理析出硫酸铵;

49.步骤三,将废水加入电吸附装置内通过电吸附法将废水中的氯吸附分离减少废水中的氯;

50.步骤四,将废水加入调节池内通过稀酸加药装置和碱液加药装置将废水中的ph值中和,之后废水可用于回收利用也可直接排放。

51.进一步的,所述步骤二中沉淀时间为30min,且所述步骤二中两个桨叶的转速比为5:3。

52.进一步的,所述步骤一中的ph值为10.0,且所述步骤二中沉淀时间为30min,所述步骤二这种反应时间为15min。

53.进一步的,所述步骤一中ph值为13.0。

54.进一步的,所述步骤二中废水进入氨氮膜分离器的液压为0.01mpa,且所述步骤二中废水进入氨氮膜分离器的液压最高不得超过0.1mpa。

55.实施例二:

56.本发明提供一种技术方案:一种基于表面摩擦力的高效石墨烯膜鉴别系统,参阅图1、2、3和4所示,包括沉淀模块、反应模块和净化模块,所述沉淀模块包括有沉淀池、助凝剂加药装置、捏合机和两个絮凝剂加药装置,所述反应模块包括有纯碱加药装置、石灰粉加药装置、二氧化氯发生器和反应池,所述净化模块包括有净化池、氨氮膜分离器、电吸附装置、调节池、碱液加药装置和稀酸加药装置。

57.进一步的,所述沉淀模块包括以下步骤:

58.步骤一,将废水加入沉淀池内通过助凝剂加药装置和两个絮凝剂加药装置向沉淀池内加入无机絮凝剂、有机絮凝剂和助凝剂;

59.步骤二:通过捏合机的两个桨叶将废水、絮凝剂和助凝剂混合,加快废水中的杂质分离和连结沉淀,同时无机絮凝剂可将废水中的部分发色物质析出使其沉淀。

60.进一步的,所述反应模块包括以下步骤:

61.步骤一,将废水加入反应池内通过纯碱加药装置向反应池内加入纯碱调节废水的ph值;

62.步骤二,通过石灰加药装置将石灰粉加入废水中沉淀反应析出碳酸钙和氢氧化镁,之后碳酸钙和氢氧化镁沉淀于反应池内;

63.步骤三,通过二氧化氯发生器向反应池内加入二氧化氯作使废水中的锰氧化析出制成氧化锰,之后氧化锰沉淀于反应池内,同时二氧化氯的强氧化性可使废水中发色基因发生断裂对其进行脱色处理。

64.进一步的,所述净化模块包括以下加工步骤:

65.步骤一,将废水加入至净化池内通过纯碱加药装置向净化池内加入纯碱调节废水的ph值;

66.步骤二,将调节好后ph值后的废水加入氨氮膜分离器内,稀硫酸吸附液在氨氮膜分离器内循环流动对废水进行氨氮脱除处理析出硫酸铵;

67.步骤三,将废水加入电吸附装置内通过电吸附法将废水中的氯吸附分离减少废水中的氯;

68.步骤四,将废水加入调节池内通过稀酸加药装置和碱液加药装置将废水中的ph值中和,之后废水可用于回收利用也可直接排放。

69.进一步的,所述步骤二中沉淀时间为50且所述步骤二中两个桨叶的转速比为5:3。

70.进一步的,所述步骤一中的ph值为11.0,且所述步骤二中沉淀时间为30min,所述步骤二这种反应时间为15min。

71.进一步的,所述步骤一中ph值为15.0。

72.进一步的,所述步骤二中废水进入氨氮膜分离器的液压为0.03mpa,且所述步骤二中废水进入氨氮膜分离器的液压最高不得超过0.1mpa

73.实施例三:

74.本发明提供一种技术方案:一种基于表面摩擦力的高效石墨烯膜鉴别系统,参阅图1、2、3和4所示,包括沉淀模块、反应模块和净化模块,所述沉淀模块包括有沉淀池、助凝剂加药装置、捏合机和两个絮凝剂加药装置,所述反应模块包括有纯碱加药装置、石灰粉加药装置、二氧化氯发生器和反应池,所述净化模块包括有净化池、氨氮膜分离器、电吸附装置、调节池、碱液加药装置和稀酸加药装置。

75.进一步的,所述沉淀模块包括以下步骤:

76.步骤一,将废水加入沉淀池内通过助凝剂加药装置和两个絮凝剂加药装置向沉淀池内加入无机絮凝剂、有机絮凝剂和助凝剂;

77.步骤二:通过捏合机的两个桨叶将废水、絮凝剂和助凝剂混合,加快废水中的杂质分离和连结沉淀,同时无机絮凝剂可将废水中的部分发色物质析出使其沉淀。

78.进一步的,所述反应模块包括以下步骤:

79.步骤一,将废水加入反应池内通过纯碱加药装置向反应池内加入纯碱调节废水的ph值;

80.步骤二,通过石灰加药装置将石灰粉加入废水中沉淀反应析出碳酸钙和氢氧化镁,之后碳酸钙和氢氧化镁沉淀于反应池内;

81.步骤三,通过二氧化氯发生器向反应池内加入二氧化氯作使废水中的锰氧化析出制成氧化锰,之后氧化锰沉淀于反应池内,同时二氧化氯的强氧化性可使废水中发色基因发生断裂对其进行脱色处理。

82.进一步的,所述净化模块包括以下加工步骤:

83.步骤一,将废水加入至净化池内通过纯碱加药装置向净化池内加入纯碱调节废水的ph值;

84.步骤二,将调节好后ph值后的废水加入氨氮膜分离器内,稀硫酸吸附液在氨氮膜分离器内循环流动对废水进行氨氮脱除处理析出硫酸铵;

85.步骤三,将废水加入电吸附装置内通过电吸附法将废水中的氯吸附分离减少废水中的氯;

86.步骤四,将废水加入调节池内通过稀酸加药装置和碱液加药装置将废水中的ph值中和,之后废水可用于回收利用也可直接排放。

87.进一步的,所述步骤二中沉淀时间为60min,且所述步骤二中两个桨叶的转速比为5:3。

88.进一步的,所述步骤一中的ph值为12.0,且所述步骤二中沉淀时间为30min,所述步骤二这种反应时间为15min。

89.进一步的,所述步骤一中ph值为16.0。

90.进一步的,所述步骤二中废水进入氨氮膜分离器的液压为0.04mpa,且所述步骤二中废水进入氨氮膜分离器的液压最高不得超过0.1mpa

91.尽管已经示出和描述了本发明的实施例,但本具体实施例仅仅是对本发明的解释,其并不是对发明的限制,描述的具体特征、结构、材料或者特点可在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本发明的原理和宗旨的情况下,可根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。