1.本发明涉及铅酸蓄电池技术领域,具体涉及一种带有插接式极柱的电池盖组件及其制作工艺。

背景技术:

2.现有的阀控式密封铅酸蓄电池一般由电池槽、电池盖组件、正极板群、负极板群、电解液组成,在电池槽内装配有正极板群、负极板群,在电池槽内部与正极板群、负极板群的空隙之间加注有电解液,在电池槽上部装配有电池盖组件,所述电池盖组件上的正极柱、负极柱分别与正极板群、负极板群相连。现有的电池盖组件由电池盖、正极柱、负极柱、密封胶组成,电池盖上设有正极柱孔、排气孔、负极柱孔,所述排气孔内安装有排气阀,在正极柱孔、负极柱孔对称设置在排气孔的两侧,所述正极柱、负极柱分别通过从正极柱孔、负极柱孔垂直向上延伸到电池盖的外部,所述正极柱与正极柱孔之间、负极柱与负极柱孔之间采用密封胶连接固定,所述正极柱、负极柱的顶端分别设有正极螺纹孔、负极螺纹孔。

3.现有的这种正极柱、负极柱向上连接的电池盖组件在实际安装和使用过程中存在很问题。如电池连接时要用螺栓将电池连条与极柱顶端的螺纹孔进行螺纹连接紧固,用扳手拧紧螺栓时一方面端子和螺栓容易滑丝,造成接触不良等缺陷,使电池发热或产生电弧烧坏电池;另一方面裸露的扳手易触碰电池正负极造成短路,使得安全隐患难以克服,而且电池安装费时,工作效率低。另外,这种正极柱、负极柱向上连接的电池盖组件还存在的连接工序复杂、密封不好、容易爬酸漏酸的缺点,在电池之间互相连接时需要用到铜连条和螺栓,铜连条的制作工序、打孔工序、连接工序环节多、成本高。

技术实现要素:

4.本发明的目的是为了克服现有技术的不足,提供一种带有插接式极柱的电池盖组件及其制作工艺。

5.本发明是通过以下技术方案予以实现的:一种带有插接式极柱的电池盖组件,包括电池盖、正极柱孔、负极柱孔、排气孔、正极端子单元、负极端子单元、第一铅套、第二铅套、正极柱、负极柱、第一铅帽、第二铅帽、第一密封胶层、第二密封胶层。

6.所述电池盖上设有正极柱孔、排气孔、负极柱孔,所述正极端子单元由连接柱、正极连接环组成,所述连接柱横向镶嵌安装在电池盖的左侧,所述连接柱与正极连接环固定相连,所述正极连接环位于电池盖的正极柱孔内,所述负极端子单元由连接筒、负极连接环组成,所述连接筒槽向镶嵌在电池盖的右侧,所述连接筒与负极连接环固定相连,所述负极连接环位于电池盖的负极柱孔内,所述正极柱向上穿过正极连接环伸入到正极柱孔内,所述正极连接环的顶部、底部分别与第一铅帽、第一铅套固定相连,所述第一铅帽、第一铅套均与正极柱固定相连,所述第一铅帽的顶部设有第一密封胶层;所述负极柱向上穿过负极连接环伸入到负极柱孔内, 所述负极连接环的顶部、底部分别与第二铅帽、第二铅套固定

相连,所述第二铅帽、第二铅套均与负极柱固定相连,所述,所述第二铅帽的顶部设有第二密封胶层。

7.进一步的,所述连接柱为圆柱形,所述正极连接环为圆环形,所述连接柱的右端与正极连接环固定相连,所述正极连接环的内径大于正极柱的外径;所述连接筒的内部设有向右开口的连接孔,所述连接孔为圆柱形插孔,所述连接孔的内径与连接柱的外径相适配,所述负极连接环为圆环形,所述连接筒的左端与负极连接环固定相连,所述负极连接环的内径大于负极柱的外径。

8.进一步的,所述连接柱向左延伸到电池盖的左侧外部,所述连接柱延伸到外部的长度为20-50mm;所述连接筒向右延伸到电池盖的右侧外部,所述连接筒延伸到外部的长度为5-35mm,且所述连接柱延伸到外部的长度大于或等于连接孔的长度。

9.进一步的,所述第一铅套、第二铅套均为两端开口的空心套筒,所述第一铅套、第二铅套的外周均设有若干环形沟槽,所述第一铅套、第二铅套分别套装在正极柱、负极柱上,所述第一铅帽、第二铅帽均为下端开口的瓶盖形状,所述第一铅帽、第二铅帽分别盖装在正极柱、负极柱的顶部。

10.一种带有插接式极柱的电池盖组件的制作工艺,其特征在于,包括以下步骤:s1、采用铸造或机加工的方式制作正极端子单元、负极端子单元、正极柱、负极柱;s2、制作电池盖模具及正极柱模芯、负极柱模芯、排气孔模芯;s3、将正极端子单元、负极端子单元分别固定在电池盖模具的左侧和右侧,并将正极柱模芯、负极柱模芯、排气孔模芯分别固定在电池盖模具内,所述正极柱模芯、负极柱模芯、排气孔模芯分别对应电池盖、正极柱孔、负极柱孔、排气孔位置,并使正极柱模芯穿过正极端子单元中的正极连接环,并使负极柱模芯穿过正极端子单元中的负极连接环;s4、将塑料熔化注入到电池盖模具内,冷却成型、拨出正极柱模芯、负极柱模芯、排气孔模芯,得到镶嵌有正极端子单元、负极端子单元的电池盖;s5、将正极柱穿过正极连接环伸入到正极柱孔内,将负极柱穿过负极连接环伸入到负极柱孔内;s6、将熔化的铅液分别注入到正极柱孔内、负极柱孔内,使铅液在正极柱、正极连接环的外周凝固形成第一铅套、第一铅帽,所述正极连接环被包裹在第一铅套、第一铅帽之间;同时使铅液在负极柱、负极连接环的外周凝固形成第二铅套、第二铅帽,所述负极连接环被包裹在第二铅套、第二铅帽之间;s7、将正极密封胶灌注到第一铅帽的顶部,且使正极密封胶的上表面与正极柱孔的上表面平齐,凝固后形成第一密封胶层;将负极密封胶灌注到第一铅帽的顶部,且使负极密封胶的上表面与负极柱孔的上表面平齐,凝固后形成第二密封胶层;得到带有插接式极柱的电池盖组件。

11.进一步的,步骤s1中,所述正极端子单元由连接柱、正极连接环组成,所述连接柱为圆柱形,所述正极连接环为圆环形,所述连接柱的右端与正极连接环固定相连,所述正极连接环的内径大于正极柱的外径;所述负极端子单元由连接筒、负极连接环组成,所述连接筒为空心的圆管形状,所述连接筒的内部设有向右开口的连接孔,所述连接孔为圆柱形插孔,所述连接孔的内径与连接柱的外径相适配,所述负极连接环为圆环形,所述连接筒的左端与负极连接环固定相连,所述负极连接环的内径大于负极柱的外径。

12.进一步的,步骤s2中,根据电池盖的形状和尺寸制作电池盖模具,同时根据电池盖上的正极柱孔、排气孔、负极柱孔的形状分别制作正极柱模芯、负极柱模芯、排气孔模芯。

13.进一步的,步骤s3中,将正极端子单元的连接柱横向固定在电池盖模具的左侧,将正极端子单元的正极连接环固定在正极柱模芯位置,使正极连接环与正极柱模芯的中心轴线重合;将负极端子单元的连接筒横向固定在电池盖模具的右侧,将负极端子单元的负极连接环固定在负极柱模芯位置,使负极连接环与负极柱模芯的中心轴线重合。

14.进一步的,步骤s3中,所述连接柱向左延伸到电池盖模具的左侧外部,所述连接柱延伸到外部的长度为20-50mm,所述连接筒向右延伸到电池盖模具的右侧外部,所述连接柱延伸到外部的长度大于或等于连接孔的长度。

15.进一步的,步骤s5中,使正极柱与正极连接环的中心轴线重合,且正极柱的上表面低于电池盖的上表面5-10mm;使负极柱与负极连接环的中心轴线重合,且负极柱的上表面低于电池盖的上表面5-10mm。

16.本发明的有益效果如下:本发明提供了一种带有插接式极柱的电池盖组件,包括电池盖、正极柱孔、负极柱孔、排气孔、正极端子单元、负极端子单元、第一铅套、第二铅套、正极柱、负极柱、第一铅帽、第二铅帽、第一密封胶层、第二密封胶层。所述正极端子单元由连接柱、正极连接环组成,所述连接柱横向镶嵌安装在电池盖的左侧,所述连接柱与正极连接环固定相连;所述负极端子单元由连接筒、负极连接环组成,所述连接筒槽向镶嵌在电池盖的右侧,所述连接筒与负极连接环固定相连。所述连接柱向左延伸到电池盖的左侧外部,所述连接筒向右延伸到电池盖模具的右侧外部,且所述连接柱延伸到外部的长度大于或等于连接孔的长度。当电池之间需要互相连接时,只需将电池盖左侧安装的连接柱推动插入到相邻另一电池的连接筒内,不需要用螺栓、铜连条和扳手进行螺纹旋转紧固,电池之间的连接不需要铜连条,既能保证电池连接时不会发生短路,又能节约成本、提高工作效率。

17.本发明在电池连接时,不需要用扳手进行紧固,不用担心扳手会触碰电池端子正负极,无短路安全隐患。不存在电池端子孔或螺栓滑丝情况,无连接发热和接触不良等安全隐患。连接柱、连接筒的插入式连接方式,不存在接反极现象,连接牢固方便,节省工时,提高了工作效率。省去了电池连条,极大简化了安装工序,节约了成本。另外,本发明连接筒的右端延伸到电池盖右侧外部,电池连接时,可以确保两个电池之间留有适当的间隙,有利于电池通风散热,可以有效延长电池使用寿命。

18.本发明同时提供了一种带有插接式极柱的电池盖组件的制作工艺,通过模具铸造,将连接柱、连接筒分别横向镶嵌安装在电池盖的左右两侧,同时通过铅液浇铸,在正极连接环与正极柱之间灌入铅液形成第一铅帽、第一铅套,在负极连接环与负极柱之间灌入铅液形成第二铅帽、第二铅套,使正极连接环镶嵌在第一铅帽、第一铅套之间,负极连接环镶嵌在第二铅帽、第二铅套之间,然后在第一铅帽的顶部再采用正极密封胶胶封形成第一密封层,在第二铅帽的顶部再采用负极密封胶胶封形成第二密封层。通过铸造、镶嵌、胶封三种方式,极大地提高了电池的密封性能,解决了现有电池盖组件所存在的密封性能差、容易爬酸漏酸的问题。

附图说明

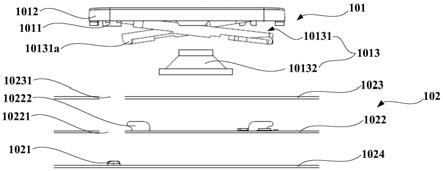

19.图1为本发明的结构示意图。

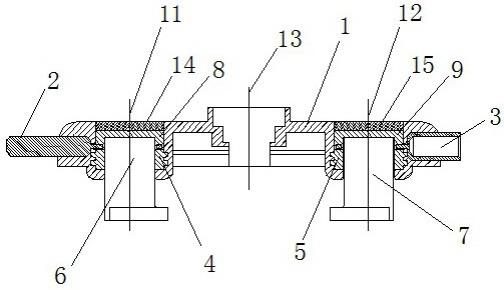

20.图2为正极端子单元的剖视图。

21.图3为正极端子单元的俯视图。

22.图4为负极端子单元的剖视图。

23.图5为负极端子单元的俯视图。

24.附图中,1—电池盖,11—正极柱孔,12—负极柱孔,13—排气孔,14—第一密封胶层,15—第二密封胶层,2—正极端子单元,21—连接柱,22—正极连接环,3—负极端子单元,31—连接筒,32—连接孔,33—负极连接环,4—第一铅套,5—第二铅套,6—正极柱,7—负极柱,8—第一铅帽,9—第二铅帽。

具体实施方式

25.下面结合具体实施方式对本发明作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

26.如图1~5所示,一种带有插接式极柱的电池盖组件,包括电池盖1、正极柱孔11、负极柱孔12、排气孔13、正极端子单元2、负极端子单元3、第一铅套4、第二铅套5、正极柱6、负极柱7、第一铅帽8、第二铅帽9、第一密封胶层14、第二密封胶层15。

27.所述电池盖1采用塑料制作,电池盖1上设有正极柱孔11、排气孔13、负极柱孔12,所述排气孔13用来安装排气阀,所述正极柱孔11、负极柱孔12对称设置在排气孔13的两侧。如图2、图3所示,所述正极端子单元2由连接柱21、正极连接环22组成,所述连接柱21为圆柱形,所述正极连接环22为圆环形,所述连接柱21、正极连接环22采用紫铜或黄铜制作,所述正极连接环22的内径大于正极柱6的外径。所述连接柱21横向镶嵌安装在电池盖1的左侧,所述连接柱21向左延伸到电池盖1的左侧外部,所述连接柱21延伸到外部的长度为20-50mm。所述连接柱21的右端与正极连接环22通过铸造或焊接相连,所述正极连接环22位于电池盖1的正极柱孔11内。

28.如图4、图5所示,所述负极端子单元3由连接筒31、负极连接环33组成,所述连接筒31为空心的圆管形状,所述连接筒31的内部设有向右开口的连接孔32,所述连接孔32为圆柱形插孔,所述连接孔32的内径与连接柱21的外径相适配。所述负极连接环33为圆环形,所述负极连接环33的内径大于负极柱7的外径,所述连接筒31、负极连接环33采用紫铜或黄铜制作。所述连接筒31槽向镶嵌在电池盖1的右侧,所述连接筒31向右延伸到电池盖1的右侧外部,所述连接筒31延伸到外部的长度为5-35mm,且所述连接柱21延伸到外部的长度大于或等于连接孔32的长度。所述连接筒31的左端与负极连接环33通过铸造或焊接相连,所述负极连接环33位于电池盖1的负极柱孔12内。

29.所述正极柱6向上穿过正极连接环22伸入到正极柱孔11内,所述正极连接环22的顶部、底部分别与第一铅帽8、第一铅套4通过铸造或焊接固定相连,所述第一铅帽8、第一铅套4均与正极柱6通过铸造或焊接固定相连,所述第一铅帽8的顶部设有第一密封胶层14。

30.所述负极柱7向上穿过负极连接环33伸入到负极柱孔12内, 所述负极连接环33的

顶部、底部分别与第二铅帽9、第二铅套5通过铸造或焊接固定相连,所述第二铅帽9、第二铅套5均与负极柱7通过铸造或焊接固定相连,所述,所述第二铅帽9的顶部设有第二密封胶层15。优选的,所述第一铅套4、第二铅套5均为两端开口的空心套筒,所述第一铅套4、第二铅套5的外周均设有若干环形沟槽,所述第一铅套4、第二铅套5分别套装在正极柱6、负极柱7上,所述第一铅帽8、第二铅帽9均为下端开口的瓶盖形状,所述第一铅帽8、第二铅帽9分别盖装在正极柱6、负极柱7的顶部。

31.在多个电池互相连接成电池组时,本发明不需要用扳手进行紧固,不用担心扳手会触碰电池端子正负极,无短路安全隐患。不存在电池端子孔或螺栓滑丝情况,无连接发热和接触不良等安全隐患。连接柱21、连接筒31的插入式连接方式,不存在接反极现象,连接牢固方便,节省工时,提高了工作效率。省去了电池连条,极大简化了安装工序,节约了成本。另外,本发明连接筒31的右端延伸到电池盖1右侧外部,电池连接时,可以确保两个电池之间留有适当的间隙,有利于电池通风散热,可以有效延长电池使用寿命。

32.本发明同时提供了一种带有插接式极柱的电池盖组件的制作工艺,包括以下步骤:s1、采用铸造或机加工的方式制作正极端子单元2、负极端子单元3、正极柱6、负极柱7;所述正极端子单元2由连接柱21、正极连接环22组成,所述连接柱21为圆柱形,所述正极连接环22为圆环形,所述连接柱21的右端与正极连接环22固定相连,所述正极连接环22的内径大于正极柱6的外径;所述负极端子单元3由连接筒31、负极连接环33组成,所述连接筒31为空心的圆管形状,所述连接筒31的内部设有向右开口的连接孔32,所述连接孔32为圆柱形插孔,所述连接孔32的内径与连接柱21的外径相适配,所述负极连接环33为圆环形,所述连接筒31的左端与负极连接环33固定相连,所述负极连接环33的内径大于负极柱7的外径。

33.具体地,先根据连接柱21、正极连接环22的形状制作正极端子单元2模具,然后将紫铜或黄铜加热熔化注入到正极端子单元2模具内,冷却后得到正极端子单元2;根据连接筒31、负极连接环33的形状制作负极端子单元3模具,再将紫铜或黄铜加热熔化注入到负极端子单元3模具内,冷却后得到负极端子单元3。需要说明的是,也可以采用车削、焊接等机加工方法制作正极端子单元2和负极端子单元3。

34.s2、根据电池盖1的形状和尺寸制作电池盖1模具,同时根据电池盖1上的正极柱孔11、排气孔13、负极柱孔12的形状分别制作正极柱6模芯、负极柱7模芯、排气孔13模芯。

35.s3、将正极端子单元2、负极端子单元3分别固定在电池盖1模具的左侧和右侧,并将正极柱6模芯、负极柱7模芯、排气孔13模芯分别固定在电池盖1模具内,所述正极柱6模芯、负极柱7模芯、排气孔13模芯分别对应电池盖1、正极柱孔11、负极柱孔12、排气孔13位置,并使正极柱6模芯穿过正极端子单元2中的正极连接环22,并使负极柱7模芯穿过正极端子单元2中的负极连接环33。

36.具体地,将正极端子单元2的连接柱21横向固定在电池盖1模具的左侧,将正极端子单元2的正极连接环22固定在正极柱6模芯位置,使正极连接环22与正极柱6模芯的中心轴线重合。将负极端子单元3的连接筒31横向固定在电池盖1模具的右侧,将负极端子单元3的负极连接环33固定在负极柱7模芯位置,使负极连接环33与负极柱7模芯的中心轴线重合。

37.优选的,所述连接柱21向左延伸到电池盖1模具的左侧外部,所述连接柱21延伸到外部的长度为20-50mm,所述连接筒31向右延伸到电池盖1模具的右侧外部,所述连接柱21延伸到外部的长度大于或等于连接孔32的长度。

38.s4、将塑料加热熔化,通过注塑机或其他挤压设备具将熔化后的塑料注入到电池盖1模具内,冷却成型后,拨出正极柱6模芯、负极柱7模芯、排气孔13模芯,得到镶嵌有正极端子单元2、负极端子单元3的电池盖1。

39.s5、将正极柱6穿过正极连接环22伸入到正极柱孔11内,使正极柱6与正极连接环22的中心轴线重合,且正极柱6的上表面低于电池盖1的上表面5-10mm。将负极柱7穿过负极连接环33伸入到负极柱孔12内,使负极柱7与负极连接环33的中心轴线重合,且负极柱7的上表面低于电池盖1的上表面5-10mm。

40.s6、将熔化的铅液分别注入到正极柱孔11内、负极柱孔12内,使铅液在正极柱6、正极连接环22的外周凝固形成第一铅套4、第一铅帽8,所述正极连接环22被包裹在第一铅套4、第一铅帽8之间;同时使铅液在负极柱7、负极连接环33的外周凝固形成第二铅套5、第二铅帽9,所述负极连接环33被包裹在第二铅套5、第二铅帽9之间。

41.s7、将正极密封胶灌注到第一铅帽8的顶部,且使正极密封胶的上表面与正极柱孔11的上表面平齐,凝固后形成第一密封胶层14;将负极密封胶灌注到第一铅帽8的顶部,且使负极密封胶的上表面与负极柱孔12的上表面平齐,凝固后形成第二密封胶层15;得到带有插接式极柱的电池盖组件。

42.本发明工艺通过模具铸造,将连接柱21、连接筒31分别横向镶嵌安装在电池盖1的左右两侧,同时通过铅液浇铸,在正极连接环22与正极柱6之间灌入铅液形成第一铅帽8、第一铅套4,在负极连接环33与负极柱7之间灌入铅液形成第二铅帽9、第二铅套5,使正极连接环22镶嵌在第一铅帽8、第一铅套4之间,负极连接环33镶嵌在第二铅帽9、第二铅套5之间,然后在第一铅帽8的顶部再采用正极密封胶胶封形成第一密封层,在第二铅帽9的顶部再采用负极密封胶胶封形成第二密封层。通过铸造、镶嵌、胶封三种方式,极大地提高了电池的密封性能,解决了现有电池盖组件所存在的密封性能差、容易爬酸漏酸的问题。

43.以上所述实施例仅是本发明的优选实施方式。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术方案的前提下,还可以做出若干改进和修饰,这些改进和修饰也应视为本发明的保护范围,本实施例中未明确的各组成部分均可用现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。