1.本实用新型涉及水处理设备技术领域,尤其涉及一种拼装式陶瓷膜装置。

背景技术:

2.无机陶瓷平板膜具有优良的热稳定性与孔稳定性能,强度高、且耐化学腐蚀,清洗再生性能好,兼备有高效过滤与精密过滤的双重优点。比如陶瓷平板膜在污水处理行业中,可高效地进行固液分离,分离效果远好于传统的沉淀池,出水水质良好,出水可直接回用,实现了污水资源化。

3.现有陶瓷膜装置多采用整体式结构,由于水量的变化,膜塔结构样式变化多,以定制化为主,这也导致现有拼装式陶瓷膜装置结构灵活性以及应用灵活性均较差。

技术实现要素:

4.本实用新型为解决现有技术中导致现有陶瓷膜装置结构灵活性以及应用灵活性均较差的问题,提供一种拼装式陶瓷膜装置,标准化、模块化生产组装方式,结构灵活性和应用灵活性大大提升。

5.本实用新型采用的技术方案是:

6.一种拼装式陶瓷膜装置,包括:

7.曝气单元;

8.n个膜过滤单元,所述膜过滤单元叠合安装在所述曝气单元的上方,两者形成一个两端贯通的矩形筒状结构,n为整数;

9.其中,所述膜过滤单元包括:

10.前侧板;

11.后侧板,所述后侧板与所述前侧板平行设置,两者尺寸相同;

12.左侧板组件,所述左侧板组件沿大致与所述前侧板垂直的方向设置,并与所述前侧板和所述后侧板同侧的一端连接;

13.右侧板组件,所述右侧板组件沿大致与所述左侧板组件平行的方向设置,两者尺寸相同,并与所述前侧板和所述后侧板同侧的一端连接;所述右侧板组件、所述后侧板、所述左侧板组件以及所述前侧板连接构成一个两端贯通的矩形筒状结构;

14.陶瓷平板膜,若干所述陶瓷平板膜沿大致与所述左侧板组件平行的方向设置,其长度两端由所述前侧板和所述后侧板卡持固定,限制其长度、宽度和厚度方向移动;

15.汇水管,所述汇水管设置在所述前侧板的外侧或者所述后侧板的外侧,并与所述陶瓷平板膜连通。

16.进一步地,所述曝气单元包括:

17.曝气支撑体,所述曝气支撑体呈一矩形筒状结构,其下部四周镂空;

18.曝气管,所述曝气管的末端安装在所述曝气支撑体内侧,镂空区域的上方。

19.进一步地,所述陶瓷平板膜包括:

20.平板膜本体;

21.两个封装件,两个所述封装件分别安装在所述平板膜长度方向的一端;至少一个所述封装件具有出水接头;所述出水接头穿过所述前侧板或所述后侧板延伸到所述前侧板的外侧或所述后侧板的外侧,并与所述汇水管连接。

22.进一步地,所述出水接头与所述汇水管之间采用软管连接或者直插式连接。

23.进一步地,所述前侧板一侧表面上从之下具有前侧上压部、前侧定位槽和前侧下托部;所述前侧定位槽与所述陶瓷平板膜长度方向的端部配合;

24.所述后侧板一侧表面上从之下具有后侧上压部、后侧定位槽和后侧下托部;所述后侧定位槽与所述陶瓷平板膜长度方向的端部配合,并朝向所述前侧定位槽;

25.所述陶瓷平板膜长度方向的两端分别卡入所述前侧定位槽和所述后侧定位槽内,限制其厚度方向以及长度方向移动;所述陶瓷平板膜宽度方向的两边卡入到所述前侧上压部和所述前侧下托部之间以及所述后侧上压部和所述后侧下托部之间,限制其宽度方向移动。

26.进一步地,所述前侧板和/或所述后侧板为一体结构或者分体结构;

27.所述前侧板为分体式结构时,包括:

28.前侧上板,所述前侧上板上边缘向所述陶瓷平板膜方向呈直角折弯,构成所述前侧上压部;

29.前侧下板,所述前侧下板与所述前侧上板存在间隙,其上边缘向所述陶瓷平板膜方向呈直角折弯,开槽后构成前侧定位槽;所述前侧下板向所述陶瓷平板膜方向呈直角折弯,构成所述前侧下托部;

30.所述后侧板为分体式结构时,包括:

31.后侧上板,所述后侧上板上边缘向所述陶瓷平板膜方向呈直角折弯,构成所述后侧上压部;

32.后侧下板,所述后侧下板与所述后侧上板存在间隙,其上边缘向所述陶瓷平板膜方向呈直角折弯,开槽后构成后侧定位槽;所述后侧下板向所述陶瓷平板膜方向呈直角折弯,构成所述后侧下托部。

33.进一步地,所述左侧板组件包括:

34.左方框;

35.左侧板,所述左侧板安装在所述左方框上;

36.所述右侧板组件包括:

37.右方框;

38.右侧板,所述右侧板安装在所述右方框上。

39.进一步地,所述膜过滤单元还包括:

40.鱼钩卡箍,所述鱼钩卡箍安装在所述前侧板的外侧或所述后侧板的外侧;所述汇水管安装在所述鱼钩卡箍上。

41.进一步地,n个所述膜过滤单元叠合时,所述汇水管之间采用拷贝林接口形式连通。

42.进一步地,所述膜过滤单元和所述曝气单元叠合安装时设有联接组件。

43.本实用新型的有益效果是:

44.本实用新型为解决现有技术中导致现有陶瓷膜装置结构灵活性以及应用灵活性均较差的问题,提供一种拼装式陶瓷膜装置。该拼装式陶瓷膜装置进行标准化、模块化拆分为曝气单元和膜过滤单元,并采用上下叠合的安装方式,使其具有很强的结构灵活性,节省了占地面积。比如某个膜过滤单元出现损毁时,可以进行的快速的替换。

45.另一方面,膜过滤单元可以进行标准化、模块化生产,设计为水处理量相同或者水处理量不同的多个规格,完全可以根据污水量的变化,调整n个膜过滤单元的组合方式,极大提高了应用灵活性。

46.再者,该拼装式陶瓷膜装置采用上下叠加方式,膜过滤单元四周采用了全封板的结构,曝气只能垂直向上或者在膜塔内部流动,极大的提高了空气利用率,降低了空气总量,极大的降低了膜系统运行能耗。

47.膜片采用了两端出水的形式,两端分别收集产水,同比提供了膜产水通量和清洗效果,起到了降低膜系统投资的作用。

附图说明

48.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或有现技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

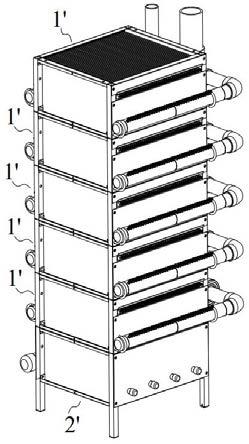

49.图1为实施例中,拼装式陶瓷膜装置的结果示意图一。

50.图2为实施例中,拼装式陶瓷膜装置的结果示意图二。

51.图3为实施例中,膜过滤单元的结构示意图一。

52.图4为实施例中,膜过滤单元的结构示意图二。

53.图5为实施例中,陶瓷平板膜的安装结构示意图一。

54.图6为实施例中,陶瓷平板膜的安装结构示意图二。

55.图7为图6中a处局部放大结构示意图。

具体实施方式

56.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本实用新型的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

57.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

58.下文的公开提供了许多不同的实施方式或例子用来实现本实用新型的不同结构。为了简化本实用新型的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本实用新型。

59.下面结合附图对实用新型的实施例进行详细说明。

60.本实用新型为解决现有技术中导致现有拼装式陶瓷膜装置结构灵活性以及应用灵活性均较差的问题,本实施例中一种拼装式陶瓷膜装置,如附图1和附图2所示。该装置包括曝气单元2’和膜过滤单元1’。其中,膜过滤单元1’设置有n个,n=1,2,3

·····

为整数,如附图1中示出的膜过滤单元200为5个。5个膜过滤单元1’以及曝气单元2’的长宽尺寸相同。膜过滤单元1’以及曝气单元2’上下依次叠合构成一个较大的上下贯通的矩形筒状结构,曝气单元2’位于最下方。废水于矩形筒状结构内进行分离。气体于筒状结构的下方释放,并在该筒状结构内流动,冲洗,提高了气体的利用率,降低了气体消耗量,节约了能耗。

61.本实施例中,将拼装式陶瓷膜装置进行标准化模块化拆分为曝气单元2’和膜过滤单元1’,并采用上下叠合的安装方式,使其具有很强的结构灵活性,节省了占地面积。比如某个膜过滤单元1’出现损毁时,可以进行的快速的替换。另一方面,膜过滤单元1’可以进行标准化、模块化生产,设计为水处理量相同或者水处理量不同的多个规格,完全可以根据污水量的变化,调整n个膜过滤单元1’的组合方式,极大提高了应用灵活性。

62.具体的,曝气单元2’,其包括曝气支撑体21’和曝气管22’。

63.曝气支撑体21’,其由矩管和封板加工成,呈上下贯通的长方体状。曝气支撑体下部部四周侧壁镂空(侧壁开孔或者侧壁剔除),以供废水进入到曝气单元2’。

64.曝气管22’,其末端安装在曝气支撑体21’内侧,镂空区域的上方。位于曝气支撑体21’内的曝气管22’部分管壁上,设有气孔以供释放气体,进行引流和冲洗。

65.膜过滤单元1’,其结构如附图3和4所示。该膜过滤单元包括陶瓷平板膜1、前侧板2、后侧板3、左侧板组件4、右侧板组件5和汇水管6。其中,前侧板2和后侧板3平行设置。左侧板组件4和右侧板组件5平行设置。前侧板2、右侧板组件5、后侧板3和左侧板组件4依次连接形成一个较小的两端贯通的矩形筒状结构。陶瓷平板膜1沿大致与左侧板组件4平行的方向设置在该矩形筒状结构内,其长度方向的两端由前侧板2和后侧板3卡持固定。

66.具体的,陶瓷平板膜1,竖向设置,其包括平板膜本体11和封装件12。封装件12安装在平板膜本体11长度方向的两端,且至少一个封装件12上设置有出水接头121。平板膜本体11分离的清水汇集到封装件4处,并从出水接头121处放出。如附图5~7所示,本实施例中以两个封装件12均设置出水接头121为例进行说明。单个膜过滤单元1’中使用的平板膜本体11数量为40张,采用膜贴膜(即封装件12相互贴合的方式)方式进行安装,分离面积约10平方米。

67.前侧板2,其沿大致与陶瓷平板膜1垂直的方向设置在陶瓷平板膜1长度方向的一端处,并包卡住陶瓷平板膜1一端的上下表面,抵住陶瓷平板膜1长度方向的一端。出水接头121穿过前侧板2延伸到前侧板2外侧(即前侧板2远离陶瓷平板膜1的一侧)。前侧板2包括前侧上板21和前侧下板22。

68.前侧上板21,其边缘向陶瓷平板膜1方向呈直角折弯,该折弯部分形成前侧上压部211。陶瓷平板膜1安装后,封装件12的顶部与前侧上压部211接触。沿平板膜本体11长度方向的封装件12的一面与前侧上板21的表面接触。

69.前侧下板22,其上边缘向陶瓷平板膜1方向呈直角折弯,该折弯部分上开设有若干前侧定位槽221。前侧定位槽221与封装件12配合,即陶瓷平板膜1固定时,封装件12的一部分可卡入到前侧定位槽221内。相邻的两个前侧定位槽221的之间间距,由设计需要进行设

置。比如相邻的两个前侧定位槽221的之间间距设计为两片陶瓷平板膜1安装后,未插入到前侧定位槽221内的封装件12其余部分贴合。前侧定位槽221的深度可与前侧上压部211的宽度一致,即封装件12的一部分可卡入到前侧定位槽221内后,还与前侧下板22的表面接触。前侧下板22的下边缘向陶瓷平板膜1方向呈直角折弯,该折弯部分形成前侧下托部222。陶瓷平板膜1安装后,封装件12的底部与前侧下托部222接触。前侧上板21的下边缘与前侧下板22的上边缘之间存在间隙,出水接头121自该间隙延伸到前侧板2的外侧。

70.后侧板3,其与前侧板2平行相对设置,与前侧板2的结构相似,两者尺寸相同。后侧板3沿大致与陶瓷平板膜1垂直的方向设置在陶瓷平板膜1长度方向的另一端处,并包卡住陶瓷平板膜1一端的上下表面,抵住陶瓷平板膜1长度方向的一端。出水接头121穿过后侧板3延伸到前侧板3外侧。后侧板3包括后侧上板31和后侧下板32。

71.后侧上板31,其上边缘向陶瓷平板膜1方向呈直角折弯,该折弯部分形成后侧上压部311。陶瓷平板膜1安装后,封装件12的顶部与后侧上压部311接触。沿平板膜本体11长度方向的封装件12的一面与后侧上板31的表面接触。

72.后侧下板32,其上边缘向陶瓷平板膜1方向呈直角折弯,该折弯部分上开设有若干后侧定位槽231。后侧定位槽231与封装件12配合,即陶瓷平板膜1固定时,封装件12的一部分可卡入到后侧定位槽231内。相邻的两个后侧定位槽231的之间间距,由设计需要进行设置。比如相邻的两个后侧定位槽231的之间间距设计为两片陶瓷平板膜1安装后,未插入到后侧定位槽231内的封装件12其余部分贴合。后侧定位槽231的深度可与后侧上压部311的宽度一致,即封装件12的一部分可卡入到后侧定位槽231内后,还与后侧下板32的表面接触。后侧下板32的下边缘向陶瓷平板膜1方向呈直角折弯,该折弯部分形成后侧下托部322。陶瓷平板膜1安装后,封装件12的底部与后侧下托部322接触。后侧上板31的下边缘与后侧下板32的上边缘之间存在间隙,出水接头121自该间隙延伸到后侧板3的外侧。

73.左侧板组件4,其沿与陶瓷平板膜1平行的方向设置,两端分别与前侧板2和后侧板3螺栓连接。左侧板组件4的长度与前侧板2和后侧板3之间的距离一致,其宽度与前侧板2的宽度一致。左侧板组件4包括左方框41和左侧板42。

74.左方框41,其由四根矩管首尾依次采用螺栓连接方式形成方框结构。

75.左侧板42,其尺寸与左方框41配合。左侧板42的上下边缘亦进行部分弯折,以供左侧板42可以采用螺栓连接方式安装到左方框41上。

76.右侧板组件5,其沿与陶瓷平板膜1平行的方向设置,两端分别与前侧板2的另一端和后侧板3的另一端连接。右侧板组件5与左侧板组件4的尺寸一致。右侧板组件5包括右方框51和右侧板52。

77.右方框51,其由四根矩管首尾依次采用螺栓连接方式形成方框结构。

78.右侧板52,其尺寸与右方框51配合。右侧板52上下边缘亦进行部分弯折,以供右侧板52采用螺栓连接方式安装到右方框51上。

79.汇水管6,其分别安装在前侧板2和后侧板3的外侧。每个出水接头121均与汇水管连接。汇水管6与出水接头121之间的连接方式可以是软管连接(机汇水管6上也有接头,并由软管连接)或者直插式连接(汇水管6上开设有与出水接头121的数量和位置配合的孔,出水接头121直接插入到汇水管6且结合处形成结构密封)。本实施例中以汇水管6和出水接头121之间采用软管(图中未示出)连接方式进行说明。汇水管6自身的固定方式可以采用分别

在前侧板2的外侧和后侧板3的外侧分别设置两根鱼钩卡箍61实现,可以实现快速组装,对安装工人的水平要求降低。

80.5个膜过滤单元1’叠合安装后,各个汇水管6相互连通,形成一个总的出水通道。汇水管6相互连通时,采用拷贝林接口方式。

81.为了提高叠放安装的可靠性,在曝气单元2’和相邻的膜过滤单元1’以及相邻的膜过滤单元1’的之间设置有联接组件。比如,在曝气支撑体21’顶部外侧焊接螺柱,在相邻的膜过滤单元1’下部亦焊接螺柱,开设有长腰型孔的铁片穿过相邻的两根螺柱后由螺母紧固,以提高结构安全性。

82.本实施例中的拼装式陶瓷膜装置中,对于膜过滤单元1’,陶瓷平板膜1的长度方向的两端直接由前侧板2和后侧板3进行固定,简化了安装工序。同时前侧板2和后侧板3限制了陶瓷平板膜1各个方向上的移动,提高了陶瓷平板膜的安全性。另一方面,前侧板2、后侧板3、左侧板组件4和右侧板组件5同时形成了膜过滤单元的承载骨架以及密封结构,简化了整体的结构,也降低了整体组装难度和整体重量,提高了组装效率。再者,将拼装式陶瓷膜装置进行标准化模块化拆分为曝气单元2’和膜过滤单元1’,并采用上下叠合的安装方式,使其具有很强的结构灵活性,节省了占地面积。比如某个膜过滤单元1’出现损毁时,可以进行的快速的替换。另一方面,膜过滤单元1’可以进行标注化模块化生产,设计为水处理量相同或者水处理量不同的多个规格,完全可以根据污水量的变化,调整n个膜过滤单元1’的组合方式,极大提高了应用灵活性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。