1.本实用新型涉及液压站液压油循环冷却领域,具体涉及一种大型液压站的循环冷却充液系统。

背景技术:

2.现目前大型锻造压机和挤压液压机在工作过程中,为了避免主油箱中的液压油的温度过高,需要通过液压油循环冷却系统对主油箱中的液压油进行冷却降温。同时,为了避免锻造压机和挤压液压机中的主油泵工作温度过高,还需要使用主油泵冷却系统将主油箱中的液压油注入到主泵系统并对各主油泵内部进行冲洗、冷却。另外,锻造压机和挤压液压机工作时还需要通过充液系统将主油箱中的液压油注入到低压蓄能罐中,以使低压蓄能罐中充有大量的低压油。

3.由此可知,大型锻造压机和挤压液压机在工作时,需要液压油循环冷却系统、主油泵冷却系统和充液系统三个系统共同配合完成,这三个系统总的占地面积较大,设备复杂,设备成本较高。

技术实现要素:

4.本实用新型意在提供一种大型液压站的循环冷却充液系统,以简化整个液压系统的结构,降低设备成本。

5.为达到上述目的,本实用新型采用如下技术方案:一种大型液压站的循环冷却充液系统,包括依次连接的泵组、过滤系统和冷却系统,泵组上设有与主油箱连接的泵组进油管,冷却系统上设有用于将液压油输送至低压蓄能罐的第一接口、用于将液压油输送至主油泵的第二接口和用于将液压油输送至主油箱的第三接口。

6.本方案的原理及优点是:本方案泵组从主油箱里面吸油并将压力油输入到过滤系统中,过滤系统对油液进行过滤,将油液中的杂质滤掉。然后油液进入冷却系统,冷却系统对液压油进行冷却。冷却之后的液压油具有三个流向,第一个流向是通过第一接口流向低压蓄能罐中,对低压蓄能罐进行充液;第二个流向是通过第二接口流向主泵系统并对各主油泵内部进行冲洗、冷却;第三个流向是通过第三接口流回主油箱。

7.由此,本方案不仅能够实现主油箱中的液压油的循环、冷却和过滤,同时还能够将过滤冷却之后的液压油输送到低压蓄能罐进行充液和输送到主泵系统并对各主油泵内部进行冲洗、冷却,因此本系统同时具有了低压蓄压充液和对各主油泵内部进行冲洗、冷却的功能,无需额外的配置独立的主油泵冷却系统和充液系统,无需额外单独设置充液泵组和冲洗回路等,从而简化了整个系统的结构,降低了设备的成本,减小了系统的装机容量。

8.优选的,作为一种改进,泵组为螺杆泵组,螺杆泵组包括泵组截止阀、螺杆泵、泵组止回阀和泵组出油管,泵组截止阀连接在螺杆泵和泵组进油管之间,泵组止回阀连接在泵组出油管和螺杆泵之间。由此,螺杆泵是能量转换装置,它通过螺杆泵内部定子与转子的旋转,将电机产生的机械能转换为液体的压力能。螺杆泵组的油液流向为:主油箱—泵组进油

管—泵组截止阀—螺杆泵—泵组止回阀—泵组出油管—过滤系统。

9.优选的,作为一种改进,过滤系统包括过滤进油管、过滤截止阀、过滤器、过滤止回阀和过滤出油管,过滤止回阀连接在过滤进油管和过滤器之间,过滤截止阀连接在过滤器和过滤出油管之间。过滤器用来滤除油液中因各元件磨损产生的金属粉末及橡胶杂质等,提高油液的清洁程度。过滤系统的油液流向为:螺杆泵组—过滤进油管组—过滤止回阀—过滤器—过滤截止阀—过滤出油管—冷却系统。

10.优选的,作为一种改进,冷却系统包括冷却进油管、冷却进水管、冷却排水管和换热器。冷却水通过冷却进水管进入到换热器中,进入冷却系统的油液在换热器内与冷却水进行热量的交换,从而使得液压油的温度降低,冷却水的温度升高,油液和冷却水热量交换之后,冷却水通过冷却排水管排出。

11.优选的,作为一种改进,泵组截止阀和螺杆泵之间、泵组止回阀和螺杆泵之间均设有不锈钢软接管。本方案采用不锈钢金属软接连接,以补偿各连接部件在制造、安装时的误差,并能改善各部件间的应力变化,使得结构紧凑,维修方便。

12.优选的,作为一种改进,过滤器上设有压差发讯器。由此,当过滤器中的滤芯逐渐被杂质堵塞时,过滤器的进、出口产生压力差,当压差达到一定值时,压差发讯器自动接通电源而发出声音,从而提示操作者需更换新的滤芯。

13.优选的,作为一种改进,第三接口上设有安全阀。由此,经过冷却后的液压油液根据需要从第一接口和第二接口流出,当冷却系统内的油压压力达到安全阀的设定压力时,安全阀自动打开,从而使得油液溢流到主油箱内,以保护冷却系统不被破坏。

14.优选的,作为一种改进,第一接口上设有控制阀,控制阀上连接有对低压蓄能罐中的油压进行检测的压力传感器。由此,液压油根据需要可对低压蓄能罐进行充液,压力传感器对低压蓄能罐中的油压进行检测,当压力达到压力传感器的设定压力时,自动关闭控制阀,从而停止向低压蓄能罐中供油。当低压蓄能罐中的蓄压压力降至设定值下限时,控制阀根据压力传感器的信号而自动开启,从而对低压蓄能罐中进行补压。

15.优选的,作为一种改进,整个大型液压站的循环冷却充液系统为卧式结构,大型液压站的循环冷却充液系统的高度小于3m。由此,整个大型液压站的循环冷却充液系统不是立式结构,整个系统的高度不会超过3m,高度较低,维修人员无需处于较高的高度进行维修,维修方便。

附图说明

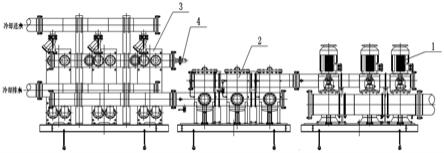

16.图1为大型液压站的循环冷却充液系统结构总图。

17.图2为图1的俯视图。

18.图3为图1中螺杆泵组的左视图。

19.图4为图1中过滤系统的左视图。

20.图5为图1中冷却系统的正视图。

具体实施方式

21.下面通过具体实施方式进一步详细说明:

22.说明书附图中的附图标记包括:螺杆泵组1、过滤系统2、冷却系统3、第一接口4、安

全阀5、第三接口6、第二接口7、换热器8、泵组进油管9、泵组截止阀10、第一不锈钢软接管11、螺杆泵12、第二不锈钢软接管13、泵组出油管14、泵组止回阀15、过滤进油管16、过滤止回阀17、过滤器18、过滤截止阀19、过滤出油管20、冷却进水管21、电磁水阀 22、冷却排水管23、冷却进油管24。

23.实施例基本如附图1-图5所示:一种大型液压站的循环冷却充液系统,包括依次连接的泵组、过滤系统2和冷却系统3。结合图3所示,本实施例中的泵组为螺杆泵组1,螺杆泵组1包括泵组进油管9、泵组截止阀10、螺杆泵12、泵组止回阀15和泵组出油管14,螺杆泵12的数量为三个,泵组截止阀10连接在螺杆泵12和泵组进油管9之间,泵组止回阀15 连接在泵组出油管14和螺杆泵12之间。本实施例中的泵组截止阀10和螺杆泵12之间连接设有第一不锈钢软接管11,泵组止回阀15和螺杆泵12之间连接设有第二不锈钢软接管13。

24.结合图4所示,过滤系统2包括过滤进油管16、过滤截止阀19、过滤器18、过滤止回阀17和过滤出油管20,本实施例中的过滤器18为三个,过滤止回阀17连接在过滤进油管 16和过滤器18之间,过滤截止阀19连接在过滤器18和过滤出油管20之间。过滤进油管 16和螺杆泵组1上的泵组出油管14连接。过滤器18上设有压差发讯器。

25.结合图1、图2和图5所示,本实施例中的冷却系统3包括冷却进油管24、冷却进水管 21、冷却排水管23和换热器8。换热器8的数量为三个,换热器8为板式换热器8。冷却进水管21和冷却排水管23均和换热器8连接。冷却进水管21和换热器8之间设有电磁水阀 22。冷却进油管24经过换热器8,冷却进油管24和过滤系统2上的过滤出油管20连通,冷却系统3上设有用于将液压油输送至低压蓄能罐的第一接口4、用于将液压油输送至主油泵的第二接口7和用于将液压油输送至主油箱的第三接口6。第一接口4、第二接口7和第三接口6均和冷却进油管24连通。第一接口4上设有控制阀,控制阀上连接有对低压蓄能罐中的油压进行检测的压力传感器,压力传感器位于低压蓄能罐上。第三接口6上设有安全阀 5。本实施例中整个大型液压站的循环冷却充液系统为卧式结构,大型液压站的循环冷却充液系统的高度小于3m。

26.具体实施过程如下:本方案螺杆泵组1从主油箱里面吸油,油液依次经过泵组进油管9、泵组截止阀10、螺杆泵12、泵组止回阀15和泵组出油管14进入到过滤系统2的过滤进油管16中。油液沿过滤进油管16依次经过过滤止回阀17、过滤器18、过滤截止阀19和过滤出油管20而进入到冷却进油管24中。油液经过过滤器18时,过滤器18将油液中的杂质滤掉。

27.然后油液通过冷却进油管24进入冷却系统3,冷却系统3对液压油进行冷却。冷却水通过冷却进水管21进入到换热器8中,进入冷却系统3的油液在换热器8内与冷却水进行热量的交换,从而使得液压油的温度降低,冷却水的温度升高,油液和冷却水热量交换之后,冷却水通过冷却排水管23排出。

28.冷却之后的液压油具有三个流向,第一个流向是通过第一接口4流向低压蓄能罐中,对低压蓄能罐进行充液;第二个流向是通过第二接口7流向主泵系统并对各主油泵内部进行冲洗、冷却;第三个流向是通过安全阀5和第三接口6流回主油箱。

29.本实施例中过滤器18上设有压差发讯器。由此,当过滤器18中的滤芯逐渐被杂质堵塞时,过滤器18的进、出口产生压力差,当压差达到一定值时,压差发讯器自动接通电源而发出声音,从而提示操作者需更换新的滤芯。

30.安全阀5的设置,使得经过冷却后的液压油液根据需要从第一接口4和第二接口7

流出,当冷却系统3内的油压压力达到安全阀5的设定压力时,安全阀5自动打开,从而使得油液溢流到主油箱内,以保护冷却系统3不被破坏。

31.本实施例中压力传感器对低压蓄能罐中的油压进行检测,当压力达到压力传感器的设定压力时,自动关闭控制阀,从而停止向低压蓄能罐中供油。当低压蓄能罐中的蓄压压力降至设定下限时,控制阀根据压力传感器的信号而自动开启,从而对低压蓄能罐中进行补压。

32.以上所述的仅是本实用新型的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。