1.本发明涉及化工冷却的技术领域,尤其涉及一种化工用循环冷却反应釜。

背景技术:

2.化学工业又称化学加工工业,泛指生产过程中化学方法占主要地位的过程工业,化学工业是从19世纪初开始形成,并发展较快的一个工业部门。化学工业又称化学加工工业,泛指生产过程中化学方法占主要地位的过程工业,化学工业是从19世纪初开始形成,并发展较快的一个工业部门。

3.进行化工生产时,需要使用到反应釜,由于化工生产的过程是进行化学反应,有的化学反应会产生出热量,由于常用的反应釜没有相应的冷却结构,使得内部产生的高温物料比较难以出料,不能快速的对物料进行降温会影响加工生产的效率,因此需要设计一种化工反应用具有冷却结构的反应釜。

4.为此,现有公开号为cn215277287u中国实用新型专利公开了《一种化工反应用具有冷却结构的反应釜》,包括装置本体,所述装置本体包括加工反应釜本体,所述加工反应釜本体的内部设置有搅拌机构,所述加工反应釜本体的一端开设有入料口,所述加工反应釜本体的底端开设有出料口,所述加工反应釜本体的正面固定安装有控制面板,所述加工反应釜本体的一端设置有冷却机构,所述冷却机构包括固定箱,所述加工反应釜本体的一端固定安装有固定箱,所述固定箱的内部固定安装有支撑板,所述支撑板的一端固定安装有制冷水箱,所述固定箱的内部固定安装有水泵,且水泵的一端穿过支撑板与制冷水箱相连接,所述水泵的一端连接有输送管,所述加工反应釜本体的底端固定安装有冷却仓,所述冷却仓内部出料口的表面固定安装偶遇冷却管,且冷却管的两端皆延伸至冷却仓的外侧,所述输送管的一端与冷却管的一端相连接,所述冷却管远离输送管的一端连接有回流管,所述回流管的一端延伸至固定箱的内部且与制冷水箱的一端相连接。

5.然而,现有冷却结构中受冷却管管壁的影响,冷却管内的冷却物质无法和需要冷却的反应釜本体直接接触,冷却物质也更无法和反应釜内需要冷却的反应物质直接接触,大大影响了冷却效果。

技术实现要素:

6.本发明要解决的技术问题是针对现有技术的现状,提供一种化工用循环冷却反应釜,提高冷却效率。

7.本发明解决上述技术问题所采用的技术方案为:一种化工用循环冷却反应釜,包括具有导热功能的釜体和冷却箱,釜体的顶部设置有进料管,釜体的底部设置有出料管,釜体内设置有搅拌机构,冷却箱内设置有循环泵和对冷却箱内的制冷液进行冷却的制冷器,其特征在于:所述釜体的外部套设有釜套,釜套将釜体进行密封包裹,进料管和出料管伸出釜套,釜套包括内套和外套,内套和外套之间形成输液通道,内套的内侧壁和釜体的外侧壁之间形成回液通道,在内套顶部位于进料管穿越处形成出液缺口,出液缺口正对釜体的顶

部,在外套的底部连接有将循环泵和输液通道进行连通的进液管,在内套的底部连通有和冷却箱相连的出液管。

8.作为改进,所述出液缺口为环形,出液缺口的外边缘形成向上翘起的喇叭状翻边。

9.再改进,所述釜体的外壁上形成有纵向布置的导流凹槽。

10.再改进,所述搅拌机构包括横向布置的搅拌轴和设置于搅拌轴上的搅拌叶,搅拌轴内部形成有进气通道,搅拌叶内形成有与进气通道连通的出气通道,在搅拌叶外壁上设置有和出气通道连通的气嘴,搅拌轴由一驱动组件驱动转动,在搅拌轴的外端设置有冷气循环系统,冷气循环系统包括压缩机、冷凝器、干燥器、增压器、冷气水塔、气管接头和连接件,进料管上连接有回气管,回气管和压缩机连接,压缩机和冷凝器连接,冷却水塔用于对冷凝器进行降温,冷凝器和干燥器连接,干燥器和增压器连接,增压器的出口连接出气管,出气管和气管接头连接,在连接件内形成有连接通道,搅拌轴的外端转动设置于连接件的一端,连接件的另一端和气管接头密封连接。

11.再改进,所述驱动组件包括驱动电机、驱动齿轮和传动齿轮,驱动电机的输出端和驱动齿轮连接,传动齿轮设置于搅拌轴上,驱动齿轮和传动齿轮传动啮合。

12.再改进,所述气嘴包括与出气通道连通的气嘴通道、设置于气嘴通道内的单向止回组件、设置于气嘴通道外端的端块、设置于端块内的喷头,端块内形成有与气嘴通道连通的凹槽,喷头的内端壁和气嘴通道的外端壁之间形成环形的节流通道,节流通道的外环端口和凹槽连通,节流通道的内环端口和气嘴通道连通,在气嘴通道和凹槽之间连通有节流管。

13.再改进,所述单向止回组件包括滑动设置于气嘴通道内的芯柱、固定设置于气嘴通道内的固定环、设置于芯柱和固定环之间的压紧弹簧,在气嘴通道内设置有密封圈,芯柱的头端通过压紧弹簧压紧于密封圈上,在芯柱上开设有与凹槽连通的通孔。

14.与现有技术相比,本发明的优点在于:在对化工反应的反应物进行冷却过程中,本发明利用循环泵将冷却液输入釜套的输液通道内,冷却液从釜套底部输送至顶部,从出液缺口流出,在重力作用下,冷却液从釜体的顶部沿着釜体的外壁从高处往釜体的底部流动,之后由出液管重新进入冷却箱内,由制冷器对冷却液进行降温,在本发明中,冷却液覆盖釜体的外壁周围,在釜体外壁上形成一层具有一定厚度的冷却液膜,且这个冷却液膜随着冷却液的不断循环是处于一直流动状态的,这样,流动的冷却液直接和釜体外壁接触,实时带走釜体的温度,实现反应物的有效降温,提高了冷却效率。

附图说明

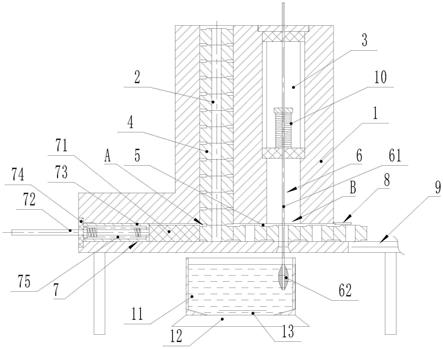

15.图1是本发明实施例中化工用循环冷却反应釜的结构示意图;

16.图2是图1中a处的局部放大图。

具体实施方式

17.以下结合附图实施例对本发明作进一步详细描述。

18.如图1和2所示,本实施中的化工用循环冷却反应釜,包括釜体2、冷却箱1、釜套3、循环泵11、制冷器12、搅拌机构4和冷气循环系统5。

19.其中,釜体2具有导热功能,釜体2的顶部设置有进料管21,釜体2的底部设置有出

料管22,釜体2内设置有搅拌机构4,冷却箱1内设置有循环泵11和对冷却箱1内的制冷液进行冷却的制冷器12,釜体2的外部套设有釜套3,釜套3将釜体2进行密封包裹,进料管21和出料管22伸出釜套3,釜套3包括内套31和外套32,内套31和外套32之间形成输液通道33,内套31的内侧壁和釜体2的外侧壁之间形成回液通道34,在内套31顶部位于进料管21穿越处形成出液缺口312,出液缺口312正对釜体2的顶部,在外套32的底部连接有将循环泵11和输液通道33进行连通的进液管321,在内套31的底部连通有和冷却箱1相连的出液管311。

20.优选地,出液缺口312为环形,出液缺口312的外边缘形成向上翘起的喇叭状翻边,冷却液从出液缺口312出来时,冷却液能够沿着环形缺口周向流出,同时,喇叭状翻边能够防止冷却液在缺口处往回飞溅,确保冷却液从釜体2顶部环向流下,使得釜体2外壁能够全部被冷却液覆盖。

21.进一步地,釜体2的外壁上形成有纵向布置的导流凹槽,使得冷却液能够竖向直流,从上往下有规则流动,避免冷却液在釜体2外壁上出现打弯。

22.另外,为了将冷气物质直接输送至釜体2内,实现能够在釜体2内部对反应物实现更直接地冷却,本发明对传动的搅拌机构4进行了新的设计,具体地,搅拌机构4包括横向布置的搅拌轴41和设置于搅拌轴41上的搅拌叶42,搅拌轴41内部形成有进气通道411,搅拌叶42内形成有与进气通道411连通的出气通道421,在搅拌叶42外壁上设置有和出气通道421连通的气嘴,搅拌轴41由一驱动组件8驱动转动,在搅拌轴41的外端设置有冷气循环系统5,冷气循环系统5包括压缩机51、冷凝器52、干燥器53、增压器54、冷气水塔521、气管接头55和连接件56,进料管21上连接有回气管511,回气管511和压缩机51连接,压缩机51和冷凝器52连接,冷却水塔521用于对冷凝器52进行降温,冷凝器52和干燥器53连接,干燥器53和增压器54连接,增压器54的出口连接出气管541,出气管541和气管接头55连接,在连接件56内形成有连接通道,搅拌轴41的外端转动设置于连接件56的一端,连接件56的另一端和气管接头55密封连接。这样,固定设置的连接件56实现对转动的搅拌轴41和静止的气管接头55进行连接,实现动静结合的设置,同时,也便于相关部件之间的安装。

23.对于液体或固体的反应物进行降温,本发明还增添了冷气循环系统5,采用的气体为不与反应物产生反应或影响的惰性气体,压缩机51对进入釜体2内出来的气体进行收集压缩并输送至冷凝器52,利用外部的冷却水塔521对冷凝器52内的循环冷却物质进行冷却,冷却降温后,再经过经过干燥器53干燥,由增压器54再输入至搅拌轴41内,并从搅拌叶42上的气嘴喷出来,同事,随着搅拌轴41的转动,搅拌叶42还对反应物进行搅拌,边搅拌边出冷气,冷气直接和反应物对冲接触,实现更好地对反应物进行冷却,之后,冷却气体上升从釜体2的进料管21重新进入回气管511,再次被压缩机51进行回收,进入下一个循环冷却。

24.进一步地,驱动组件8包括驱动电机81、驱动齿轮82和传动齿轮83,驱动电机81的输出端和驱动齿轮82连接,传动齿轮83设置于搅拌轴41上,驱动齿轮82和传动齿轮83传动啮合。

25.更进一步地,为了提高冷气的流出量和流速,本发明还对气嘴结构进行改进,具体地,气嘴包括与出气通道421连通的气嘴通道422、设置于气嘴通道422内的单向止回组件7、设置于气嘴通道422外端的端块91、设置于端块91内的喷头6,端块91内形成有与气嘴通道422连通的凹槽93,喷头6的内端壁和气嘴通道422的外端壁之间形成环形的节流通道94,节流通道94的外环端口和凹槽93连通,节流通道94的内环端口和气嘴通道422连通,在气嘴通

道422和凹槽93之间连通有节流管92。在冷气从搅拌叶42出来的过程中,被增压器54增压后的冷却气体,搅拌叶42内的部分冷却气体通入节流管92进入凹槽93内,冷却气体通过节流通道94节流,形成了高速的气流,冷却气体发生90度的转向,从喷头6喷出,高速气流流过时,导致在喷头6和单向止回组件7之间的连接处形成低压区域,从而实现喷头6从气嘴通道422内吸出大量的冷气,从喷头6出来的冷气膨胀并且速度增加,从而提高了冷却气体的流量和流速。

26.其中,单向止回组件7避免反应物回流进入搅拌叶42内,具体地,单向止回组件7包括滑动设置于气嘴通道422内的芯柱71、固定设置于气嘴通道422内的固定环73、设置于芯柱71和固定环73之间的压紧弹簧72,在气嘴通道422内设置有密封圈,芯柱71的头端通过压紧弹簧72压紧于密封圈上,在芯柱71上开设有与凹槽93连通的通孔。只有当搅拌叶42内的冷却气体压力达到一定程度后,具体地,冷却气体的压力值要远超过压紧弹簧72的弹力和反应物液体的压力,此时,冷却气体才能将芯柱71打开,搅拌叶42内的压强大于外部反应物的压强,使得气流只能从搅拌叶42内往外流动,而外部的反应物则无法进入搅拌叶42内,而当冷却气体的压力输送停止时,压紧弹簧72重新将芯柱71压紧于密封圈上,实现对气嘴通道422进行密封,而外部的反应物产生的压力也只会加大芯柱71对密封圈的压紧程度,反应物则还是无法进入搅拌叶42内,即使有部分进入,也会随着下一次的冷却气体排出而排出,从而实现了搅拌叶42上气嘴的气液隔离。

27.综上,在对化工反应的反应物进行冷却过程中,本发明利用循环泵11将冷却液输入釜套3的输液通道33内,冷却液从釜套3底部输送至顶部,从出液缺口312流出,在重力作用下,冷却液从釜体2的顶部沿着釜体2的外壁从高处往釜体2的底部流动,之后由出液管311重新进入冷却箱1内,由制冷器12对冷却液进行降温,在本发明中,冷却液覆盖釜体2的外壁周围,在釜体2外壁上形成一层具有一定厚度的冷却液膜23,冷却液膜23的厚度随着冷却液的流量大小而发生变化,冷却液流量越大,冷却液膜23的厚度相应地会增厚,且这个冷却液膜23随着冷却液的不断循环是处于一直流动状态的,这样,流动的冷却液直接和釜体2外壁接触,实时带走釜体2的温度,实现反应物的有效降温,提高了冷却效率,同时,在进一步的方案中,还可以利用循环的冷却气体直接进入釜体2内,冷却气体直接和反应物进行充分接触,实现对反应物的更直接冷却。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。