1.本发明涉及包括蓄积器、止回阀以及换向阀的制冷剂气体处理系统。

背景技术:

2.这种制冷剂气体处理系统用于例如可变制冷剂流动系统(vrf)或可变制冷剂流量系统(vrv),它们是空调系统的子组。

3.在大多数情况下,上述部件由不同的供应商提供并且在安装地点进行组装,这需要安装人员的一些技能。即使在工厂中组装这些部件,这也需要制造商进行附加工作并增加了成本。

技术实现要素:

4.本发明的目的是促进vrf或vrv系统的安装并且促进系统的生产。

5.该目的通过具有根据权利要求1所述的特征的用于制冷剂气体处理系统的公共单元来解决。

6.根据本发明,蓄积器、止回阀、以及换向阀集成在公共单元中。

7.这种公共单元由单个供应商生产和供应,使得可以减少供应商的数量。

8.公共单元被容纳在公共壳体中,使得所有部分都保持在一起。壳体可以经受若干倍大气压力,更详细地至少两倍大气压力。壳体包括容纳以下各项的部分(即外壳):止回阀和换向阀、蓄积器壳体,以及连接外壳和蓄积器壳体的管。外壳可以被设计成能够承受高于蓄积器壳体的压力。通过将部件或元件集成到一个单元中,可以避免各种部件的单独承压壳体。这种公共单元的责任在于一个供应商。可以节省接头和组装时间。改善了组装过程。此外,减小了泄漏风险。泄漏越少,公共单元就越能量有效。

9.优选地,在操作中,整个公共单元由制冷剂加压。壳体构成整个公共单元的公共外压力壳体。这产生了若干优点。与其中每个元件都有其自身的压力壳体的通常系统相比,集成公共单元可以是非常小的。因此,根据本发明的公共单元在体积上小得多。此外,由于仅需要一个公共压力壳体,因此节省了材料。公共单元生产成本较低并且节约资源。此外,它相对较轻。根据本发明的公共单元有助于运输、安装、维护、拆卸和报废。此外,由于仅存在一个公共压力壳体,因此减小了泄漏的风险。

10.更优选地,在操作期间,公共单元的整个内部(公共外压力壳体的整个内部)由制冷剂加压。当然,尽管仅存在一个公共压力壳体,但在操作期间,所述公共外压力壳体的内部可以被划分成具有不同压力的不同区域。特别地,热区域(第一区域)可被适配成由压缩机的排放压力加压,其中,冷区域(第二区域)可被适配成由压缩机的吸入压力加压。当然,吸入压力可显著小于排放压力。

11.容纳止回阀和换向阀的(壳体的)部分也可以被表示为上壳体部分。

12.在本发明的实施例中,上壳体部分和管可以可拆卸地彼此固定。这有助于维护。例如,上壳体部分可以通过螺纹连接与管可拆卸地固定。特别地,管可以包括固定凸缘,其中,

外螺纹设置在固定凸缘的外周处。管可以至少部分地插入上部壳体部分上的插入空间中。插入空间可以具有至少基本上圆柱形的形状。对应的内螺纹可以设置在插入空间的外周处,例如在插入空间的下轴向端部处。所述下轴向端部是沿插入空间的轴向方向的端部,该轴向方向对应于管的轴向方向。

13.附加地或替代性地,管可以可拆卸地固定到蓄积器壳体。例如,凸缘(或块)可以设置在蓄积器壳体的上端部处,并且对应的凸缘可以设置在管的面向蓄积器壳体的下端部处。蓄积器壳体的上端部是面向管的端部。管的下端部是背离上壳体部分并且面向蓄积器壳体的管的轴向方向的端部。管的凸缘可以通过多个螺纹螺钉连接到蓄积器壳体的凸缘(或块)。例如,螺纹螺钉与蓄积器壳体的凸缘(或块)中的对应螺纹孔接合。如果设置了块,则块可以具有至少基本上中空的圆柱形形状,其中,块的上端面构成凸缘状端面。块可以被视为蓄积器壳体的一部分。

14.在更优选的实施例中,公共单元被配置成使得当管与蓄积器壳体脱离时,可以将致动器从蓄积器壳体中取出。尽管当管和上壳体部分固定到蓄积器壳体时,致动器可以(至少部分地)位于蓄积器壳体中,但致动器可以固定到管和/或上壳体部分。因此,如果管与蓄积器壳体脱离,则可以容易地从蓄积器壳体移除致动器。这有助于致动器的维护和更换。

15.在本发明的实施例中,换向阀连接到致动器,其中,致动器布置在在冷区域(第二区域)中,并且换向阀布置在热区域(第一区域)中。致动器可以呈马达的形式,例如电动马达。术语“冷”和“热”用于概括操作期间两个区域之间的温度差。热区域被适配成从压缩机接收温度升高的制冷剂气体。冷区域被适配成连接到压缩机的吸入侧。在吸入侧处,制冷剂气体具有略低的温度。

16.优选地,热区域和冷区域是热解耦的。

17.更优选地,术语“热解耦”是指以下内容:如果在操作期间第一区域中的温度为60℃并且第二区域中的温度为10℃,则从第一区域到第二区域的热传递小于1000w、更优选地小于600w,并且最优选地小于450w。

18.在本发明的实施例中,热区域沿重力方向布置在冷区域上方。因此,热区域不会通过对流不利地影响冷区域。从热区域到冷区域的热传递可以被避免或保持至少相当小。这对于系统的能源效率是有利的。

19.在本发明的实施例中,热区域和冷区域通过管连接,该管形成气体通道,其中,致动器的驱动轴延伸通过该气体通道。管用于将制冷剂气体从换向阀引导到冷区域并且同时容纳驱动轴。因此,致动器可以被放置在冷区域中,这有利地影响致动器的寿命并且避免了应对高温的需求。通过将致动器放置在冷区域中而不是放置在壳体或外壳之外,可以避免动态密封件的使用。

20.在本发明的实施例中,蓄积器形成冷区域的主部件。蓄积器基本上可以是冷区域。如上所提及,致动器以及一些传感器可以是冷区域的一部分。

21.在本发明的实施例中,外壳形成热区域并且蓄积器壳体形成冷区域。这是成本高效的实施方式。这降低了生产成本。

22.在本发明的实施例中,换向阀是具有旋转轴线的旋转阀。旋转阀可以直接由旋转致动器驱动。旋转阀包括阀元件,该阀元件可以相对于阀外壳旋转。因此,旋转阀独立于阀的切换状态维持外部尺寸。

23.在本发明的实施例中,换向阀是4通阀或5通阀。4通阀具有四个端口。5通阀具有五个端口。一个端口可以连接到压缩机的排放侧。一个端口可以连接到压缩机的吸入侧。剩余的2个端口可以连接到室内热交换器和室外热交换器。如果使用5通阀,则剩余的端口可以连接到能量存储系统例如pcm能量存储系统(相变材料能量存储系统),室内热交换器。以这种方式,即使在室外热交换器进行除霜的情况下,也可以使用该系统以进行加热。在公共建筑物中加热期间,室外热交换器用作蒸发器。在其被除霜时,室内热交换器和室外热交换器均不产生吸入气体。然后,该任务通过以下方式来处理:将来自室内热交换器和室外热交换器的冷凝的制冷剂发送通过pcm存储系统,在该pcm存储系统中,制冷剂吸收热。

24.在本发明的实施例中,止回阀包括可以相对于旋转轴线径向移动的阀元件。因此,止回阀的移动不需要附加空间。可以将制冷剂气体流径向引导到换向阀中。

25.如上所述,止回阀和换向阀一起安装在外壳中。在本发明的实施例中,外壳包括圆柱形壁,该圆柱形壁围绕止回阀和换向阀。因此,外壳可以具有相当大的耐压性,然而,具有简单的构造。

26.在本发明的实施例中,设置了多个止回阀,该多个止回阀围绕旋转轴线沿周向方向分布。以这种方式,可以使止回阀的流动阻力最小化。

27.在本发明的实施例中,设置了油分离器。这在需要用于润滑例如压缩机的油的系统中尤其有用。油分离器用于从制冷剂气体流中去除油滴或其他油颗粒。

28.在本发明的实施例中,油分离器布置在热区域中。因此,它可以在外壳中布置成围绕换向阀和止回阀。在制冷剂气体流进入换向阀之前,将油去除。

29.在本发明的实施例中,油分离器围绕换向阀布置。这使得这种构造紧凑。制冷剂气体基本上不可能绕过油分离器。

30.在本发明的实施例中,蓄积器包括处于蓄积器内部的u形管,该u形管被适配成将制冷剂吸出蓄积器的内部。u形管可以流体地连接到蓄积器的出口。所述出口可被适配成流体地连接到压缩机的入口。

31.附加地或替代性地,蓄积器包括延伸通过蓄积器内部的集成热交换管道。集成热交换管道可以包括自身的第一流体端口和自身的第二流体端口。在集成热交换管道的第一流体端口与集成热交换管道的第二流体端口之间,集成热交换管延伸通过蓄积器的内部。集成热交换管道被适配成提供流过集成热交换管道的流体(例如制冷剂)与在蓄积器内部中的制冷剂和/或在u形管中流动的制冷剂之间的热交换。流过集成热交换管道的流体可以从第一流体端口流到第二流体端口,或者反之亦然。

32.由于集成热交换管道在蓄积器的内部中延伸,因此无需设置附加的热交换器单元。蓄积器壳体同时用作用于热交换能力的压力壳体。这节省了材料和重量并且减小了包装尺寸。这也降低了生产成本。

33.此外,单独热交换器将是另外的压力系统设备。必须另外证明单独的热交换器是否符合规则、标准和/或法律,特别是关于耐压性。关于上述实施例,这不是必要的。无论如何,必须证明蓄积器及其蓄积器壳体。

34.更优选地,集成热交换管道至少部分地包围u形管。这确保了在流过集成热交换管道的流体与流过u形管的制冷剂之间进行广泛热交换的能力。此外,这确保了在流过集成热交换管道的流体与处于蓄积器的内部中但在u形管之外的制冷剂之间进行广泛热交换的能

力。

35.在本发明的实施例中,油分离器沿重力方向布置在蓄积器上方。从制冷剂气体流中分离的油由热区域与冷区域之间的压力差驱动,并且可以流入蓄积器中的u形管的出口中,或者替代性地流入压缩机吸入管线中,由此将其传递回压缩机。

36.在本发明的实施例中,止回阀布置在油分离器与换向阀之间。因此,油分离器在气体流进入止回阀之前从制冷剂气体流去除油。总之,这给出了相当紧凑的构造。

37.在本发明的实施例中,外壳包括高压变送器,并且低压变送器设置在蓄积器处。更详细地,蓄积器壳体可以包括低压变送器。

附图说明

38.现在将参照附图更详细地描述本发明的优选实施例,在附图中:

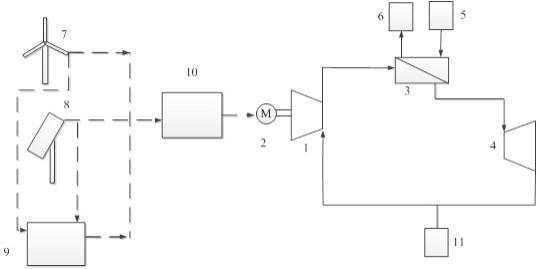

39.图1示出了制冷剂气体处理系统,

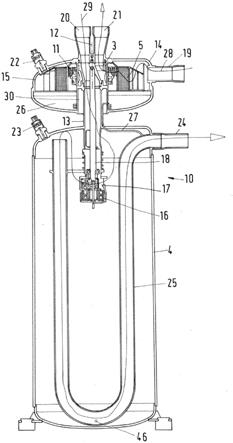

40.图2示出了制冷剂气体处理系统的公共单元,

41.图3以较大比例示出了公共单元的一些元件,

42.图4示出了制冷剂气体处理系统的第二实施例,

43.图5示出了制冷剂气体处理系统的第二实施例的公共单元,

44.图6以较大比例示出了公共单元的第二实施例的一些元件,

45.图7:示出了处于加热模式的制冷剂气体处理系统的第三实施例,

46.图8:是穿过公共单元的另一个实施例的剖视图,

47.图9:示出了处于冷却模式的图7的制冷剂气体处理系统的第三实施例,

48.图10:是穿过图8所示的公共单元的实施例的修改的剖视图,以及

49.图11是图8和图10的放大部分。

具体实施方式

50.图1示意性地示出了制冷剂气体处理系统1的回路图。系统包括压缩机2、换向阀3以及蓄积器4。此外,可以设置油分离器5。当使用无油系统时,可以省略油分离器5。

51.系统还包括多个室内热交换器6和室外热交换器8,该多个室内热交换器可以例如布置在公共建筑物7中。此外,可以设置相变材料能量存储装置9。

52.图1示出了系统1的与冷却有关的条件。将由压缩机2压缩的制冷剂气体引导到室外热交换器8,在该室外热交换器中,从被压缩的制冷剂气体中去除热并且将制冷剂气体转化成制冷剂液体。将制冷剂引导到室内热交换器6,在该室内热交换器中,制冷剂接收来自待冷却的房间的热并且然后注入回到蓄积器。

53.当需要加热时,致动换向阀3以连接压缩机2的输出端,从而将热制冷剂气体供应到室内热交换器6。该热制冷剂气体将热传递到待加热的房间并且然后经由室外热交换器8被引导回蓄积器4。同时,可以将热制冷剂气体流中的一些引导到能量存储装置9,使得在室外热交换器8进行除霜的时段期间可获得热能。这提高了建筑物7中的用户舒适度。

54.当换向阀3被致动而移动到第三位置中时,压缩机2的输出端连接到室内热交换器6并且同时连接到室外热交换器8以对室外热交换器8进行除霜。相变材料中的能量用于被进入能量存储装置9的液态制冷剂吸收,使得产生吸入气体。

55.图2示出了公共单元10,通过该公共单元可以实现上述功能中的一些功能。

56.公共单元10包括蓄积器4、油分离器5、换向阀3以及止回阀11,该止回阀在朝向换向阀3的方向上打开。如图2和图3中可见的,可以设置多个止回阀11来代替单个止回阀。止回阀11围绕换向阀3沿周向方向分布。

57.换向阀3是可以围绕旋转轴线12旋转的旋转阀。如上所述,该换向阀是5通阀。具有4通阀的实施例在图7中示出并在下面进行说明。

58.蓄积器4连接到管13,该管延伸到外壳14中。止回阀11和换向阀3一起安装在该外壳14中,其中,外壳14包括围绕止回阀11和换向阀3的圆柱形壁15。

59.换向阀3通过致动器来致动,该致动器例如为电动马达16的形式,特别是为步进马达的形式。马达16可以经由具有例如1∶100的传动比的齿轮箱17连接到换向阀3。马达-齿轮箱-单元16、17的驱动轴18被引导通过管13到达换向阀3。管13同时形成从换向阀3到蓄积器4的气体通道。

60.外壳14包括连接到压缩机2的排放侧的第一端口19。此外,外壳还包括另外两个端口20、21,这些端口可以连接到室内热交换器6和室外热交换器8。设置了另外的端口(不可见)以将换向阀3连接到能量存储装置9。

61.油分离器5围绕换向阀3布置。止回阀11(或多个止回阀11)布置在油分离器5与换向阀3之间。

62.外壳14还包括高压变送器22。低压变送器23可以设置在蓄积器处。

63.蓄积器4设置有连接到压缩机2的吸入侧的端口24。端口24由u形管25的端部形成。外壳14形成可称为“热区域”的第一区域,因为它接收来自压缩机2的热排放气体。蓄积器4形成可称为“冷区域”的第二区域,因为它接收来自室内热交换器6或来自室外热交换器8的具有稍低温度的制冷剂气体。

64.包括外壳14的第一区域沿重力方向布置在包括蓄积器4的第二区域上方。因此,从外壳4传递到周围空气的热量不能通过直接对流传递到蓄积器4。此外,由于外壳14与蓄积器4之间的距离,通过辐射进行的热传递是相当小的。此外,这确保了颗粒、油和液态制冷剂滴可以自动移动到蓄积器4中。

65.当设置油分离器5时,外壳14包括油槽26,该油槽经由毛细管27连接到蓄积器4中的u形管25。

66.线28示出了从压缩机2通过第一区域的热制冷剂气体流的路径。该流通过围绕换向阀3和止回阀11的油分离器5。此后,气体流到由换向阀3限定的目的地。线29示出了从室内热交换器6回流的流动路径。气体通过管13流入蓄积器4中。这种气体流基本上是无油的。它进入蓄积器4中的u形管25的与端口24相对的端部。该端部位于第一区域附近,即外壳14附近。回油开口46位于u形管25的下部中。

67.因此,蓄积器4、止回阀11以及换向阀3集成在公共单元10中。该公共单元10可以由单个供应商生产,并且不必在需要部件的地方产生部件之间的接头或连接部。这些接头和连接部可以在工厂中生产,可以在交货前进行检查,并且具有更高程度的可靠性。

68.油分离器5可以以不同模式工作,例如通过离心力、通过流速反作用力和重力、通过海绵和细网中的冲击、或者通过防溅板。当然,这些可能性可以组合并且可能性的列举不是穷尽的。可以使用另外的可能性。

69.气隙30设置在管13与外壳14之间。该气隙30在第一或热区域与第二或冷区域之间形成进一步的热障。

70.马达16与齿轮17一起容纳在马达外壳31中。马达外壳31由弹簧32沿朝向换向阀3的方向围绕。因此,驱动轴18产生将换向阀3的旋转阀元件33压靠被设置在旋转阀元件33的前表面处的密封件34的力。弹簧32由固定到蓄积器中的u形管25的托架35支撑。

71.阀元件33优选地由塑料材料制成。这改善了冷气体流与热气体流之间的隔热。

72.管13包括多个开口36,使得管13的内部连接到蓄积器4的内部。气体可以从管13流出到蓄积器4中。

73.图4至图6示出了制冷剂气体处理系统的第二实施例。相同的元件用与图1至图3中相同的附图标号来表示。

74.第二实施例是无油系统,即压缩机2将制冷剂气体直接供应到换向阀3。因此,如图5所示,经由第一端口19进入外壳14的气体流直接流入换向阀3中。

75.也可以省略与油分离相关的其他装置,如油槽26和毛细管27。

76.图7示出了与图1所示的系统类似的气体处理系统的第三实施例。相同的元件用相同的附图标号表示。

77.与图1所示的实施例的第一区别在于,换向阀3是具有四个端口的4通阀。端口中的两者连接到蓄积器4和油分离器5。另外两个端口连接到一组室内热交换器6和室外热交换器8。在该实施例中,没有能量存储装置9。

78.蓄积器4设置有热交换器布置37,该热交换器布置参考图8来更详细地说明。

79.图7示出了加热模式期间的流动。蓄积器4中的热交换确保了制冷剂被过冷并且由此作为过冷的制冷剂进入室外热交换器8,之后过冷的制冷剂膨胀到室外热交换器8中。制冷剂将从室外热交换器8流入蓄积器4中并且它从该蓄积器流到压缩机2。当室外非常冷时,靠近液体爆发阀39的喷射阀38将启动,并且来自室内热交换器6的制冷剂的部分将膨胀到蓄积器4中并且与来自室外热交换器8的制冷剂混合。这提供了对吸入气体的附加冷却,由此可以避免压缩机2的过热。在非常寒冷的天气(-20℃)期间可发生压缩机2过热的问题。来自室内热交换器6的流中仅5%-10%通过喷射阀38。液体爆发阀39是安全阀,如果管路中的压力变得过高,则该安全阀打开。当室内热交换器6和室外热交换器8之前的阀闭合时,可能会发生这种情况,由此管路中的液体被截留。

80.在图8中示出了用于实现这种热交换器布置37的可能方式。

81.蓄积器4与外壳14之间的管13已经通过块40加强,该块可以容纳喷射阀38和液体爆发阀39并且还可以容纳致动器16。u形管25在竖直支腿上设置有套筒41、42,使得围绕每个支腿形成环形通道43、44。制冷剂可以被注入通道43、44中并且沿着u形管25的竖直支腿竖直地流动。

82.通道43、44可以通过连接管45连接在下端部处。连接管45允许在流过其内部的制冷剂与包围连接管25的蓄积器4的内部中的制冷剂之间的附加热交换。

83.用于在蓄积器4内进行热交换的流体通道可以被称为“集成热交换管道”,该流体通道延伸通过蓄积器4的内部并且至少部分地包围u形管25。在这种情况下,集成热交换管道由竖直通道43、44和连接管45构成。

84.集成热交换管道的表面的大面积确保了大量的热可以在蓄积器4内进行交换。

85.图10示出了图8所示的热交换器布置37的修改。唯一区别在于,通道43、44的流体端口43a、44a位于剖面内并且因此可以在图10中看到。例如,制冷剂可以通过第一流体端口43a进入,在通道43中向下流动,进一步通过连接管45从通道43流入通道44中,在通道44中向上流动,并且然后通过第二流体端口44a流出。通过在加热模式与冷却模式之间切换,通过集成热交换管道的流的方向被反转。

86.图9示出了在冷却模式期间的图7的制冷剂气体处理系统中的流动。将4通阀3从图7所示的第一状态切换到图9所示的第二状态会引起从加热模式到冷却模式的切换,反之亦然。在冷却模式中,从室外热交换器8流出的制冷剂流过集成热交换管道。由此,来自室外热交换器8的液态制冷剂与蓄积器8内的制冷剂进行热交换。

87.进入压缩机2的制冷剂的温度应充分高于制冷剂的饱和温度,以便避免液态制冷剂到达压缩机2或在压缩机2内冷凝。否则,压缩机2可能被损坏。如果通过u形管25流向压缩机的制冷剂的温度低,则这增加了液态制冷剂到达压缩机2和/或在压缩机2中冷凝的风险。然而,当聚集在蓄积器4的内部中并且流过u形管25的制冷剂是冷的时,该制冷剂由来自室外热交换器8的流过热交换管道(在通道43、44和连接器45内部)的制冷剂加热。因此,集成热交换管道有助于确保进入压缩机2的制冷剂的温度具有高于制冷剂的饱和温度的温度,并且没有液态制冷剂可损坏压缩机2。另一方面,在蓄积器4内的热交换会增强流向室内热交换器6的制冷剂的过冷。

88.在图7所示的加热模式中,在正常条件下,来自室外热交换器8的到达蓄积器4处的气态制冷剂的温度低于来自室内热交换器6的流过蓄积器4内的集成热交换管道的液态制冷剂的温度。因此,同样在这种情况下,聚集在蓄积器4的内部中并且流过u形管25的制冷剂通过蓄积器4内的热交换被加热。再次,集成热交换管道有助于确保进入压缩机2的制冷剂的温度具有高于制冷剂的饱和温度的温度,并且没有液态制冷剂可损坏压缩机2。另一方面,在蓄积器4内的热交换会增强流到室外热交换器8的制冷剂的过冷。

89.在图8所示的实施例及图10中的其修改中,管13可拆卸地固定到蓄积器4。这参照图11进行解释。图11示出了包括管13的图8和图10的放大部分。

90.管13沿轴向方向延伸。在沿轴向方向的下端部处,管13包括用于将管13固定到蓄积器4的端子凸缘61。在沿轴向方向的其上端部处,蓄积器4包括块40,该块牢固且密封地固定到蓄积器4的壳体。因此,块40可以被视为形成的蓄积器4的壳体的一部分。块40具有基本上中空的圆柱形形状。管13的端子凸缘61邻接块40的上端面。若干个螺纹螺钉(未示出)从上方通过管13的端子凸缘61插入并且接合设置在块40中的螺纹孔(未示出)。由此,端子凸缘61可拆卸地固定到块40并且因此固定到蓄积器4。当管13固定到块40时,可以设置密封件62以在块40与管13之间进行密封。

91.进一步地,管13可拆卸地固定到外壳14,该外壳容纳4通阀3和止回阀11。更详细地,接收管13的上部的插入空间50设置在外壳14中。插入空间50具有基本上圆柱形的形状。它由套筒状内壁51围绕,该内壁是外壳14的一部分。内壁51构成外壳14的内壁。在插入空间50的沿轴向方向的下端部52处(并且因此在内壁51的下端部上)设置内螺纹。用于将管13可拆卸地固定到外壳14的固定凸缘63设置在管13的外周表面处。对应外螺纹设置在固定凸缘63的外周表面处。因此,固定凸缘63的外螺纹和插入空间50的下端部52处的内螺纹接合并且因此形成螺纹连接部60。管13通过该螺纹连接部60可拆卸地固定到外壳14。

92.在管13的沿轴向方向的上端部处(或至少该上端部附近),邻接凸缘64设置在管13上。如果管13固定到外壳14,则邻接凸缘64邻接在插入空间50的壁(即,内壁51的径向内表面)处形成的环形肩部53。用于在插入空间50的壁与管13之间进行密封的密封件65设置在邻接凸缘的外周表面处。

93.在图11中可以看出,驱动轴18在管13的内部中沿轴向方向延伸。马达-齿轮箱-单元16、17连接到驱动轴18。马达-齿轮箱-单元16、17位于蓄积器4中。特别地,马达-齿轮箱单元16、17的上部定位在块40的内部内,其中,马达-齿轮箱单元16、17的下部与马达16一起进一步延伸到蓄积器4的内部中。马达-齿轮箱单元16、17不直接固定到蓄积器4。实际上,马达-齿轮箱-单元16、17固定到管13。更详细地,该马达-齿轮箱单元通过若干个螺纹螺钉66固定到管13的下端部,这些螺纹螺钉接合设置在管13的下端部中的对应螺纹孔。如果管13与蓄积器14脱离,则马达-齿轮箱-单元16、17也从蓄积器4移除。这有助于维护马达-齿轮箱-单元16、17并且在必要时更换它。

94.如果管13固定到外壳14并且如果管13固定到蓄积器4,则外壳14、管13以及蓄积器4的壳体形成整个公共单元的公共壳体。在操作中,公共壳体的整个内部由制冷剂加压。于是,蓄积器4的内部流体地连接到压缩机2的入口。在操作中,蓄积器4的内部中的压力成为压缩机2的入口压力(吸入压力)。封闭在外壳14内的热区域(第一区域)流体地连接到压缩机2的排放出口。在操作中,热区域中的压力成为压缩机2的排放压力。当然,排放压力显著高于吸入压力。在操作中,管13的内部被加压以及其与蓄积器4的内部流体连接。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。