1.本技术涉及机械模拟拆装实训技术领域,更具体地说,尤其涉及一种基于智能模拟技术的机械拆装检修实训系统。

背景技术:

2.工程机械是装备工业的重要组成部分。概括地说,凡土石方施工工程、路面建设与养护、流动式起重装卸作业和各种建筑工程所需的综合性机械化施工工程所必需的机械装备,称为工程机械。由于其应用广泛,工程机械教学是职业技校必不可少的学习课程。

3.目前,工程机械学习一般采用具体理论加实训操作相结合的方式。其中实训操作有助于学员提高实践能力,发现问题并增强理解。但由于传统实训教学存在时间、场地以及设备因素的限制,并不能满足学员的要求,尤其是对于工程机械而言,机械的实际装配、拆卸检修作业就显得格外困难,学员的实操机会大大减少。现如今,多数高校或职业技校针对这种情况,一般都是与机械企业合作,给学员提供实训实习的机会,但是实训时间往往较短,达不到较好的培训效果。现如今,随着智能模拟技术在各领域的应用,工程机械智能模拟检修也成为一个用以解决上述问题的热门研究课题。

4.因此,如何提供一种基于智能模拟技术的机械拆装检修实训系统,其操作简单,能够对工程机械拆卸检修作业进行模拟实训,降低检修实训的成本,大大提高学员实操培训的效果以及安全系数,已经成为本领域技术人员亟待解决的技术问题。

技术实现要素:

5.为解决上述技术问题,本技术提供一种基于智能模拟技术的机械拆装检修实训系统,其操作简单,能够对工程机械拆卸检修作业进行模拟实训,降低检修实训的成本,大大提高学员实操培训的效果以及安全系数。

6.本技术提供一种技术方案:

7.此技术方案公开了一种基于智能模拟技术的机械拆装检修实训系统,包括:用于调度系统运行的控制模块;与所述控制模块连接的前端登录模块;与所述前端登录模块并联设置的模型输入配置模块;设于所述模型输入配置模块输入端,通过api接口连接的3d建模平台;与所述控制模块连接,接收机械实训模型的数据解析模块;所述数据解析模块用以根据交互需求配置实训数据;与所述数据解析模块连接的,用以进行实训模拟的操作执行模块;与所述操作执行模块连接的实训评分模块;设于所述实训评分模块以及所述实训评分模块之间的编译验证模块;所述编译验证模块用以验证操作流程是否正确;以及与所述实训评分模块连接的实训管理模块。

8.进一步地,在本发明一种优选方式中,所述模型输入配置模块包括:与所述控制模块连接的模型输入单元,所述模型输入单元用以从本地文件上传机械实训模型;

9.与所述模型输入单元并联设置的模型配置单元;与所述模型配置单元连接的页面跳转单元;所述页面跳转单元的输出端连接所述3d建模平台。

10.进一步地,在本发明一种优选方式中,所述数据解析模块包括:

11.与所述模型输入配置模块连接的模型接收单元;与所述模型接收单元连接,用以配置交互文档和交互形式的交互数据配置单元;

12.与所述交互数据配置单元连接的数据解析单元;所述数据解析单元用以根据交互数据解析交互功能;

13.与所述数据解析单元连接的操作程序配置单元;所述操作程序配置单元用以通过与模型对应的配置文件,编译生成可操作预设。

14.进一步地,在本发明一种优选方式中,操作执行模块包括:装配操作实训单元,所述装配实训操作单元用以对机械模型进行拆装模拟实训作业;

15.电路操作实训单元,所述电路操作实训单元用以对机械模型电力系统进行搭建以及检修模拟实训作业;

16.以及进行机械液压系统检修实训的液压操作实训单元。

17.进一步地,在本发明一种优选方式中,所述基于智能模拟技术的机械拆装检修实训系统还包括:设于所述操作执行模块以及所述实训评分模块之间的操作监听模块;其中所述操作监听模块包括:行为埋点预设单元,所述行为埋点预设单元用以监测学员的实训行为操作;与所述行为埋点预设单元连接的操作数据采集单元。

18.进一步地,在本发明一种优选方式中,在所述实训评分模块包括:

19.与所述操作程序配置单元连接的预设操作配置单元;

20.与所述预设操作配置单元连接的操作赋分单元;所述操作赋分单元用以根据配置文件编译生成的每个预设操作进行分值赋予;

21.连接所述操作数据采集单元以及所述预设操作配置单元的操作对比判断单元;以及与所述操作对比判断单元连接的实训评分单元。

22.进一步地,在本发明一种优选方式中,在所述实训管理模块包括:

23.模型状态控制单元;与所述实训评分模块连接的操作记录收集单元;与所述操作记录收集单元连接的数据存储单元;与所述数据存储单元并联设置的数据分发单元以及实训记录导出单元。

24.进一步地,在本发明一种优选方式中,所述基于智能模拟技术的机械拆装检修实训系统还包括:与所述实训管理模块连接的统计分析模块。

25.进一步地,在本发明一种优选方式中,所述统计分析模块包括:与所述数据分发单元连接的实训成绩管理单元;与所述实训成绩管理单元并联设置的操作时间统计单元、错误次数统计单元以及错误类型统计单元。

26.本技术提供另一种技术方案:

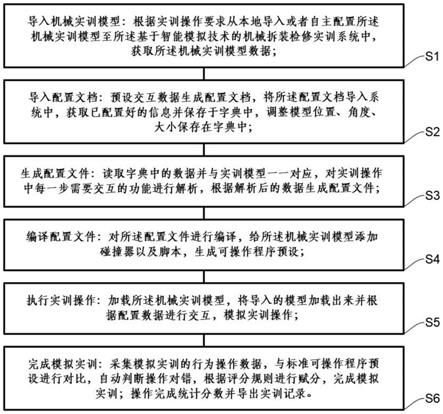

27.此技术方案提供一种基于智能模拟技术的机械拆装检修实训方法,具体包括以下步骤:s1、导入机械实训模型:根据实训操作要求从本地导入或者自主配置所述机械实训模型至所述基于智能模拟技术的机械拆装检修实训系统中,获取所述机械实训模型数据;

28.s2、导入配置文档:预设交互数据生成配置文档,将所述配置文档导入系统中,获取已配置好的信息并保存于字典中,调整模型位置、角度、大小保存在字典中;

29.s3、生成配置文件:读取字典中的数据并与实训模型一一对应,对实训操作中每一步需要交互的功能进行解析,根据解析后的数据生成配置文件;

30.s4、编译配置文件:对所述配置文件进行编译,给所述机械实训模型添加碰撞器以及脚本,生成可操作程序预设;

31.s5、执行实训操作:加载所述机械实训模型,将导入的模型加载出来并根据配置数据进行交互,模拟实训操作;

32.s6、完成模拟实训:采集模拟实训的行为操作数据,与标准可操作程序预设进行对比,自动判断操作对错,根据评分规则进行赋分,完成模拟实训;操作完成统计分数并导出实训记录。

33.本发明提供的一种基于智能模拟技术的机械拆装检修实训系统,与现有技术相比,包括:用于调度系统运行的控制模块;与所述控制模块连接的前端登录模块;与所述前端登录模块并联设置的模型输入配置模块;设于所述模型输入配置模块输入端,通过api接口连接的3d建模平台;与所述控制模块连接,接收机械实训模型的数据解析模块;所述数据解析模块用以根据交互需求配置实训数据;与所述数据解析模块连接的,用以进行实训模拟的操作执行模块;与所述操作执行模块连接的实训评分模块;设于所述实训评分模块以及所述实训评分模块之间的编译验证模块;所述编译验证模块用以验证操作流程是否正确;以及与所述实训评分模块连接的实训管理模块。本发明提供的一种基于智能模拟技术的机械拆装检修实训系统,其中学员通过所述前端登录模块登录实训系统;通过所述模型输入配置模块设置机械实训模型,配置方式包括:通过本地文件上传导入或者利用所述3d建模平台自主建模,随后导入系统中;其次,利用所述数据解析模块,预设配置文档并根据配置文档对交互功能进行解析,结合解析后的数据获取所述配置文件,并将所述配置文件编译成可操作程序预设,完成实训中标准操作的配置;最后通过所述操作执行模块进行实训操作模拟,并采集行为操作数据与标准操作对比判断,进行分值赋予,完成工程机械拆卸检修作业的模拟实训,无需采购实体工程机械,降低了检修实训的成本,并且消除了实训时间和空间的限制,极大提高学员的培训效果。相对于现有技术而言,本方法在其操作简单,能够对工程机械拆卸检修作业进行模拟实训,降低检修实训的成本,大大提高学员实操培训的效果以及安全系数。

附图说明

34.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

35.图1为本发明实施例提供的基于智能模拟技术的机械拆装检修实训方法的步骤流程图;

36.图2为本发明实施例提供的基于智能模拟技术的机械拆装检修实训系统的结构示意框图;

37.图3为本发明实施例提供的数据解析模块的结构示意框图;

38.图4为本发明实施例提供的操作执行模块的结构示意框图;

39.图5为本发明实施例提供的操作监听模块的结构示意框图;

40.图6为本发明实施例提供的实训评分模块的结构示意框图;

41.图7为本发明实施例提供的实训管理模块的结构示意框图;

42.图8为本发明实施例提供的统计分析模块的结构示意框图。

43.附图标记说明:

44.控制模块1;前端登录模块2;模型输入配置模块3;模型输入单元301;模型配置单元302;页面跳转单元303;3d建模平台4;数据解析模块5;模型接收单元501;交互数据配置单元502;数据解析单元503;操作程序配置单元504;操作执行模块6;装配操作实训单元601;电路操作实训单元602;液压操作实训单元603;操作监听模块7;行为埋点预设单元701;操作数据采集单元702;实训评分模块8;预设操作配置单元801;操作赋分单元802;操作对比判断单元803;实训评分单元804;编译验证模块9;实训管理模块10;模型状态控制单元1001;操作记录收集单元1002;数据存储单元1003;数据分发单元1004;实训记录导出单元1005;统计分析模块11;实训成绩管理单元1101;操作时间统计单元1102;错误次数统计单元1103;错误类型统计单元1104。

具体实施方式

45.为了使本领域的技术人员更好地理解本技术中的技术方案,下面将结合本技术实施例中的附图对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

46.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件上,它可以直接在另一个元件上或者间接设置在另一个元件上;当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至另一个元件上。

47.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“第一”、“第二”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

48.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”、“若干个”的含义是两个或两个以上,除非另有明确具体的限定。

49.须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本技术可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本技术所能产生的功效及所能达成的目的下,均应仍落在本技术所揭示的技术内容得能涵盖的范围内。

50.如图1至图8所示,本发明提供的一种基于智能模拟技术的机械拆装检修实训系统,与现有技术相比,包括:用于调度系统运行的控制模块1;与所述控制模块1连接的前端登录模块2;与所述前端登录模块2并联设置的模型输入配置模块3;设于所述模型输入配置模块3输入端,通过api接口连接的3d建模平台4;与所述控制模块1连接,接收机械实训模型

的数据解析模块5;所述数据解析模块5用以根据交互需求配置实训数据;与所述数据解析模块5连接的,用以进行实训模拟的操作执行模块6;与所述操作执行模块6连接的实训评分模块8;设于所述实训评分模块8以及所述实训评分模块8之间的编译验证模块9;所述编译验证模块9用以验证操作流程是否正确;以及与所述实训评分模块8连接的实训管理模块10。

51.本发明第一种技术方案的实施例提供了一种基于智能模拟技术的机械拆装检修实训系统,具体包括:用于调度系统运行的控制模块1;与所述控制模块1连接的前端登录模块2;与所述前端登录模块2并联设置的模型输入配置模块3;设于所述模型输入配置模块3输入端,通过api接口连接的3d建模平台4;与所述控制模块1连接,接收机械实训模型的数据解析模块5;所述数据解析模块5用以根据交互需求配置实训数据;与所述数据解析模块5连接的,用以进行实训模拟的操作执行模块6;与所述操作执行模块6连接的实训评分模块8;设于所述实训评分模块8以及所述实训评分模块8之间的编译验证模块9;所述编译验证模块9用以验证操作流程是否正确;以及与所述实训评分模块8连接的实训管理模块10。本发明提供的一种基于智能模拟技术的机械拆装检修实训系统,其中学员通过所述前端登录模块2登录实训系统;通过所述模型输入配置模块3设置机械实训模型,配置方式包括:通过本地文件上传导入或者利用所述3d建模平台4自主建模,随后导入系统中;其次,利用所述数据解析模块5,预设配置文档并根据配置文档对交互功能进行解析,结合解析后的数据获取所述配置文件,并将所述配置文件编译成可操作程序预设,完成实训中标准操作的配置;最后通过所述操作执行模块6进行实训操作模拟,并采集行为操作数据与标准操作对比判断,进行分值赋予,完成工程机械拆卸检修作业的模拟实训,无需采购实体工程机械,降低了检修实训的成本,并且消除了实训时间和空间的限制,极大提高学员的培训效果。相对于现有技术而言,本方法在其操作简单,能够对工程机械拆卸检修作业进行模拟实训,降低检修实训的成本,大大提高学员实操培训的效果以及安全系数。

52.具体地,在本发明的实施例中,所述模型输入配置模块3包括:与所述控制模块1连接的模型输入单元301,所述模型输入单元301用以从本地文件上传机械实训模型;与所述模型输入单元301并联设置的模型配置单元302;与所述模型配置单元302连接的页面跳转单元303;所述页面跳转单元303的输出端连接所述3d建模平台4。

53.具体地,在本发明的实施例中,所述3d建模平台4包括:solidworks、pro-e以及matlab。

54.其中,在本发明的实施例中,学员通过所述模型输入配置模块3获取所述机械实训模型,获取的方式有其二:第一,通过所述模型输入单元301直接从本地储存文件上传所述机械实训模型;第二,通过所述模型配置单元302结合所述3d建模平台4,学员根据实训需求自主进行建模,建模完成后导入系统中。

55.具体地,在本发明的实施例中,所述数据解析模块5包括:与所述模型输入配置模块3连接的模型接收单元501;与所述模型接收单元501连接,用以配置交互文档和交互形式的交互数据配置单元502;与所述交互数据配置单元502连接的数据解析单元503;所述数据解析单元503用以根据交互数据解析交互功能;与所述数据解析单元503连接的操作程序配置单元504;所述操作程序配置单元504用以通过与模型对应的配置文件,编译生成可操作预设。

56.其中,所述数据解析单元503用以根据交互需求,预设配置文档、导入配置文档、解析配置文档,解析生成所述配置文件,随后对所述配置文件进行编译,生成所述可操作程序。

57.具体地,在本发明的实施例中,操作执行模块6包括:装配操作实训单元601,所述装配实训操作单元用以对机械模型进行拆装模拟实训作业;电路操作实训单元602,所述电路操作实训单元602用以对机械模型电力系统进行搭建以及检修模拟实训作业;以及进行机械液压系统检修实训的液压操作实训单元603。

58.所述操作执行模块6用以对所述机械实训模型进行实训模拟操作;其中,所述实训模拟操作包括:机械拆装作业、电路搭建检修作业以及液压系统搭建检修作业;具体的模拟作业内容根据学院配置的所述机械实训模型的形式决定。

59.具体地,在本发明的实施例中,所述基于智能模拟技术的机械拆装检修实训系统还包括:设于所述操作执行模块6以及所述实训评分模块8之间的操作监听模块7;其中所述操作监听模块7包括:行为埋点预设单元701,所述行为埋点预设单元701用以监测学员的实训行为操作;与所述行为埋点预设单元701连接的操作数据采集单元702。

60.所述操作监听模块7用以通过预设在操作页面上的行为埋点,利用所述操作数据采集单元702获取学员的实训操作数据。

61.具体地,在本发明的实施例中,在所述实训评分模块8包括:与所述操作程序配置单元504连接的预设操作配置单元801;与所述预设操作配置单元801连接的操作赋分单元802;所述操作赋分单元802用以根据配置文件编译生成的每个预设操作进行分值赋予;连接所述操作数据采集单元702以及所述预设操作配置单元801的操作对比判断单元803;以及与所述操作对比判断单元803连接的实训评分单元804。

62.其中所述预设操作配置单元801用以根据编译所述配置文件生成的可操作程序,配置标准实训模拟操作;所述操作赋分单元802基于所述标准实训操作,对其进行分值赋予,设定每一步所述标准实训模拟操作的分值;所述操作对比判断单元803用以将采集的所述实训操作数据与标实训模拟操作进行对比,判断对错,结合所述实训评分单元804进行评分。

63.具体地,在本发明的实施例中,在所述实训管理模块10包括:模型状态控制单元1001;与所述实训评分模块8连接的操作记录收集单元1002;与所述操作记录收集单元1002连接的数据存储单元1003;与所述数据存储单元1003并联设置的数据分发单元1004以及实训记录导出单元1005。

64.具体地,在本发明的实施例中,所述基于智能模拟技术的机械拆装检修实训系统还包括:与所述实训管理模块10连接的统计分析模块11。

65.具体地,在本发明的实施例中,所述统计分析模块11包括:与所述数据分发单元1004连接的实训成绩管理单元1101;与所述实训成绩管理单元1101并联设置的操作时间统计单元1102、错误次数统计单元1103以及错误类型统计单元1104。

66.本发明另一种技术方案实施例提供了一种基于智能模拟技术的机械拆装检修实训方法,具体包括以下步骤:s1、导入机械实训模型:根据实训操作要求从本地导入或者自主配置所述机械实训模型至所述基于智能模拟技术的机械拆装检修实训系统中,获取所述机械实训模型数据;

67.其中所述机械实训模型采用fbx格式;所述机械实训模型数据包括模型动画文件数据以及贴图文件数据;

68.在步骤s1中,还包括:根据具体需求获取所述机械实训模型的材质限定信息,随后基于所述限定信息给模型贴上材质;

69.s2、导入配置文档:预设交互数据生成配置文档,将所述配置文档导入系统中,获取已配置好的信息并保存于字典中,调整模型位置、角度、大小保存在字典中;

70.s3、生成配置文件:读取字典中的数据并与实训模型一一对应,对实训操作中每一步需要交互的功能进行解析,根据解析后的数据生成配置文件;

71.其中,在步骤s3中,还包括:下载解析对应生成的所述配置文件,将所述配置文件进行本地保存,便于模型数据的重复利用;

72.s4、编译配置文件:对所述配置文件进行编译,给所述机械实训模型添加碰撞器以及脚本,生成可操作程序预设;

73.所述编译配置文件用以生成可操作程序,所述可操作程序具体为可执行的模拟拆装程序、模拟电路程序以及模拟液压程序;其中所述可操作程序具体可分解为一个一个步骤的实训模拟的标准流程操作;

74.并且,在所述步骤s4中,还包括:获取所述标准流程操作,根据赋分规则给每步所述标准流程操作进行分值赋予;

75.s5、执行实训操作:加载所述机械实训模型,将导入的模型加载出来并根据配置数据进行交互,模拟实训操作;

76.s6、完成模拟实训:采集模拟实训的行为操作数据,与标准可操作程序预设进行对比,自动判断操作对错,根据评分规则进行赋分,完成模拟实训;操作完成统计分数并导出实训记录。

77.由上所述,本发明实施例涉及的基于智能模拟技术的机械拆装检修实训系统,采用k-means聚类分析与有效性指标分析相结合的方式,得出聚类中心的信号,可以剔除训练样本集中的离群集数据;而后通过小波分析对聚类中心的信号进行处理,将需要诊断的模拟电路赋予激励信号,模拟电路中各种类型的故障状态以及无无故障状态都会有不同的输出响应,通过小波变换将聚类中心的信号进行分解:小波变换的过程主要是剔除冗余信号,从样本信号中提取尽可能少且能足够表征电路状态的特征信号;这些经过处理的样本信号,再送给bp神经网络进行训练时,可减少bp神经网络的输入层节点和隐层节点的个数,从而减少神经网络的规模,降低计算的复杂度,加快网络的训练速度和收敛速度。相对于现有技术而言,本方法在其操作简单,能够对工程机械拆卸检修作业进行模拟实训,降低检修实训的成本,大大提高学员实操培训的效果以及安全系数。

78.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其他实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。