1.本发明涉及监视交通工具轮胎的领域。

背景技术:

2.汽车车轮轮胎的磨损通常通过检视(通过肉眼或通过触摸)位于轮胎胎面凹槽中的磨损指示器来评估。该方法因而需要人为干预。

3.一些人不知道这该怎么做,又或者人们忘记定期验证其轮胎的状态,这增加了事故的风险。此外,且更普遍的是,委托给用户的监视操作是不可靠的。

4.因此,已提出自动地且无需任何人为干预来测量轮胎磨损水平的建议方案。

5.为了自动地评估轮胎的应力状态,一种现有技术解决方案在于将压电传感器(例如压电电缆)定位在轮胎的内表面上,连续地分析压电传感器接收到的信号以及频率,并在此分析的基础上评估轮胎的应力状态。

6.该解决方案并不允许直接地估计轮胎的磨损。此外,使压电传感器定位在轮胎内部使得有必要在旋转部件(车轮)和非旋转部件(汽车的其余部分)之间设立无线通信以便传送测量值,并且还使得有必要在轮胎或车轮内部提供电源装置(例如电池)以便为压电传感器供电。

7.因而,这种布置既是昂贵的又是设计(和维护)起来复杂的。

技术实现要素:

8.本发明的目的是以简单且低成本的方式自动地测量交通工具车轮轮胎的磨损水平。

9.为了达成该目的,提供了一种用于评估具有带胎冠区域的胎面的交通工具车轮轮胎的磨损的磨损评估方法,该方法包括以下测量步骤:

10.·

使轮胎附近的定位在交通工具上的换能器发出第一超声信号;

11.·

当所述换能器接收到由第一超声信号被包含在轮胎胎冠区域的厚度中的金属靶反射而产生的第二超声信号时,获取由所述换能器产生的电测量信号;

12.·

测量该电测量信号的至少一个参数;

13.·

根据所述参数评估轮胎的磨损。

14.因而,本发明的评估方法使得可以自动且动态地评估轮胎的磨损,而无需在轮胎或车轮中包含需要被供电的任何传感器或任何无线通信装置。

15.还提供了一种如上面描述的磨损评估方法,其中金属靶被包含在轮胎胎面的厚度中。

16.还提供了一种如上面描述的磨损评估方法,其中金属靶形成位于胎面下方的胎冠区域中的轮胎加强件的一部分。

17.还提供了一种如上面描述的磨损评估方法,其中测量步骤是在交通工具已停止达不小于预定时长的时段后被启动之后执行的。

18.还提供了一种如上面描述的磨损评估方法,其中测量步骤是在其上安装了该轮胎的车轮是笔直的时执行的。

19.还提供了一种如上面描述的磨损评估方法,包括获取关于交通工具的转向控制装置的角位置的信息以便确定车轮是否是笔直的。

20.还提供了一种如上面描述的磨损评估方法,进一步包括以下步骤:获取轮胎充气压力的估计,验证充气压力是否正常,以及如果充气压力异常则使轮胎磨损的评估无效。

21.还提供了一种如上面描述的磨损评估方法,其中测量步骤是利用相对于交通工具安装在轮胎内侧的内部换能器和安装在轮胎外侧的外部换能器来执行的。

22.还提供了一种如上面描述的磨损评估方法,包括以下步骤:使用内部换能器产生对轮胎内侧的磨损的第一评估,并使用外部换能器产生对轮胎外侧的磨损的第二评估,并且随后在对磨损的第一评估和对磨损的第二评估的基础上检测恰当对准的存在或缺失。

23.还提供了一种车载设备,其被布置成被包含在交通工具中并且连接到至少一个换能器,该设备包括被布置成执行如上面描述的磨损评估方法的处理器组件。

24.还提供了一种测量系统,其包括如上面描述的换能器和车载设备。

25.还提供了一种如上面描述的测量系统,包括布置成相对于交通工具安装在轮胎内侧的内部换能器以及布置成安装在轮胎外侧的外部换能器。

26.还提供了一种计算机程序,包括使如上面描述的车载设备的处理器组件执行如上面描述的磨损评估方法的步骤的指令。

27.还提供了一种存储如上面描述的计算机程序的计算机可读存储介质。

28.本发明可鉴于以下对本发明的特定非限制性实现的描述而被更好地理解。

附图说明

29.参考附图,在附图中:

30.图1示出了换能器以及轮胎的透视图;

31.图2示出了换能器以及在包含轮胎旋转轴的竖直面上的轮胎截面视图;

32.图3示出了从未磨损的轮胎获得的电激励信号和电测量信号;

33.图4示出了从磨损的轮胎获得的电激励信号和电测量信号;

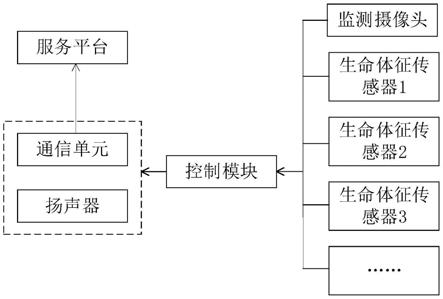

34.图5示出了执行本发明的磨损评估方法的处理器组件;

35.图6示出了本发明的磨损评估方法的步骤;

36.图7是具有内部换能器和外部换能器的类似于图1的图。

具体实施方式

37.在第一实现中,磨损评估方法在具有四个车轮的汽车中执行。

38.参考图1并且在该示例中,相应换能器1被安装在用于每个车轮的每个轮舱的外表面上,且位于对应车轮上方。换能器1是压电换能器。换能器1面向安装在所述车轮上的轮胎3的胎面2。

39.轮胎3包含至少一个金属靶,该至少一个金属靶被集成在轮胎3的胎冠区域的厚度中。在该示例中,轮胎3具有多个金属靶(其具体为金属板4),该多个金属靶中的每一者被包含在胎面2的厚度中。每个金属板4跨胎面2的宽度居中并且其垂直于穿过轮胎3的中心和所

述金属板4的中心的径向方向延伸。金属板4绕胎面2规则地分布。作为示例,每个金属板4约为10厘米(cm)长并且由铝制成。

40.车载设备被包含在汽车中并且被连接到与四个轮胎3相关联的四个换能器1。

41.在该示例中,车载设备包括连接到车载计算机的计算装置。计算装置包括处理器模块,该处理器模块包括被适配成执行用于执行本发明的磨损评估方法的程序的指令的处理器组件。该程序被存储在连接到处理器组件或包含在处理器组件中的存储器中。作为示例,处理器组件可以是处理器、数字信号处理器(dsp)、微控制器,或者实际上是可编程逻辑电路,诸如现场可编程门阵列(fpga)或专用集成电路(asic)。

42.参考图2,磨损评估方法包括,对于每个轮胎3,经由相关联的换能器1发射第一超声信号s1,经由所述换能器1接收由第一超声信号s1被包含在所述轮胎3的胎面2中的金属板4中的一者反射而产生的第二超声信号s2,以及随后基于第二超声信号s2产生对轮胎3的磨损的估计。超声波因而在空气中沿距离d行进两次,并且尤其是在轮胎3内部沿距离d行进两次。

43.距离d越大,即胎面2在其胎冠与金属板4之间的厚度越大,第一超声信号s1和第二超声信号s2被吸收的程度便越大,并且因此来自金属板4的反射或“回波”的水平越低。因而,在给定环境温度处,回波水平越高,轮胎3被磨损的程度便越大。为了将第一超声信号s1充分地聚焦在轮胎3的胎面2上,利用具有相对较大的直径的换能器1是有利的。在该示例中,换能器1的直径在2cm到3cm的范围内。

44.应该观察到,图2的截面图是轮胎的高度简化视图,其示出胎面2(具有包含在其中的金属板4),但未示出胎冠区域的其他元件(胎冠加强件、外胎加强件等)。

45.参考图3和4,处理器组件因而通过产生电激励信号se(在该示例中为方波信号)开始,并且通过将电激励信号se施加到换能器1的端子来使换能器1发射第一超声信号s1。

46.作为示例,电激励信号se(以及因此第一超声信号s1和第二超声信号s2两者)包括二十个波瓣(即,潜在地少于图3和4中所示的)。

47.已知超声频率越低,其在空气中的衰减便越小。换能器1的激励频率,即电激励信号se的频率(以及因此第一超声信号s1和第二超声信号s2的频率)因而被选择为相对较低。作为示例,激励频率可在40千赫兹(khz)到500khz的范围内。

48.此后,处理器组件获取电测量信号sm。电测量信号sm由换能器1在其接收到第二超声信号s2时产生。

49.该操作在给定测量时段(例如其可等于100毫秒(ms))内重复一定次数。每个测量时段通常包括十次测量(即,处理器组件使第一超声信号s1被发射十次并且其获取与第二超声信号s2相对应的电测量信号sm十次)。

50.当车轮正在旋转时,换能器1没有持续地面向金属板4,因此在测量时段期间发出的第一超声信号s1当中,第一超声信号s1中的一些没有被金属板4反射,而是穿过位于两个金属板4之间的胎面2的一部分,使得相关联的第二超声信号s2以及因此相关联的电测量信号sm在幅度上相对较小。

51.因而,在每个测量时段期间,每当电测量信号sm的幅度小于预定工作阈值,处理器组件便不利用所述电测量信号sm。作为对比,每当电测量信号sm的幅度大于或等于预定工作阈值,处理器组件便认为从其导出电测量信号sm的第二超声信号s2确实由第一超声波信

号s1被金属板4中的一者反射而产生,并且其利用电测量信号sm。

52.对于可使用的每个电测量信号sm,处理器组件测量电测量信号sm的表示轮胎3的磨损的至少一个参数。

53.在该示例中,该参数是电测量信号sm的幅度中的一者。在图3和4中,可以看出,每个电测量信号sm包括预备信号部分6和工作信号部分7。在预备信号部分6中,电测量信号sm的幅度显著增加并且随后减小。在工作信号部分7中,电测量信号sm的幅度相对恒定。当第一超声信号s1包括二十个波瓣时,预备信号部分6通常具有五个或六个波瓣。

54.在该示例中,电测量信号sm的幅度在预备信号部分6中更大,这是由于换能器1的激励频率与其谐振频率并不精确地对应的事实。自然地,原本可选择等于换能器1的谐振频率的激励频率。

55.在该示例中,纳入考虑的电测量信号sm的幅度是工作信号部分7的幅度。作为示例,该幅度可以等于工作信号部分7的波瓣的平均幅度,或者其可以等于位于工作信号部分7内的电测量信号sm中的预定波瓣的幅度。作为示例,当第一超声波信号s1具有二十个波瓣时,预定波瓣为电测量信号sm的第十波瓣。

56.图3示出了当轮胎3的磨损非常低时的电测量信号sma,而图4示出了当轮胎3的磨损相对较大时的电测量信号smb。可以看出,电测量信号smb的幅度更大。

57.处理器部件因而将电测量信号sm的幅度与至少一个预定监视阈值进行比较。自然地,如果在测量时段期间使用多个电测量信号sm,则所讨论的幅度可以从多个电测量信号sm的幅度获得(并且可例如等于所述幅度的均值)。

58.当电测量信号sm的幅度变得大于预定监视阈值时,警告被自动生成以就轮胎3的磨损状态向汽车驾驶员发出警告。

59.在该示例中,处理器组件中配置了三个预定监视阈值。

60.当电测量信号sm的幅度变得大于第一预定监视阈值时,轮胎3的低磨损被检测到,并且第一警告消息被发送到车载计算机。

61.当电测量信号sm的幅度变得大于第二预定监视阈值(其大于第一预定阈值)时,轮胎3的中等磨损被检测到,并且第二警告消息被发送到车载计算机。

62.第一和第二警告消息不一定被直接传送给驾驶员。第一和第二警告消息寻求实现预防性维护和/或预测性维护,以便预期磨损变得有问题并且以便在发现轮胎处于具有潜在危险的磨损状态之前更换轮胎。

63.当电测量信号sm的幅度变得大于第三预定监视阈值(其大于第二预定阈值)时,轮胎3的严重磨损被检测到,并且第三警告消息被发送到车载计算机。第三警告信息被直接传送给驾驶员,从而提示立即维护以及因而立即更换轮胎。

64.优选在车轮是笔直的时进行测量,以便换能器1确实面向轮胎3的胎面2定位。

65.还已知的是,轮胎3的状态(其可能在或多或少的程度上潮湿或干燥,或者在或多或少的程度上热或冷)对超声波被吸收的水平以及其被反射的水平具有影响。

66.然而,在汽车正行驶的情况下,轮胎3升温并且其温度未知。轮胎3的潮湿或干燥状态同样是未知的。因此对这些参数进行补偿是不容易的。

67.因此,为了避免轮胎3的状态对所估计的轮胎3的磨损具有过大的影响,在汽车在其间汽车已停止达足够的时间长度的时段后被启动时执行磨损测量。因而,轮胎3的温度等

于环境温度(其是已知的)并且路面状态对测量没有影响。在这个温度处发生反射的方式是已知的并且很好理解。

68.处理器组件因而在交通工具在其间交通工具已停止达不小于预定时长的时段后被启动之后执行上面描述的测量步骤。在该示例中,预定时长等于一小时。

69.此外,处理器组件在其上安装轮胎3的车轮是笔直的时执行测量步骤。

70.参考图5,处理器组件10为四个换能器1中的每一者产生电激励信号se,并将其施加到每个换能器1的端子(使得其生成第一超声信号s1),并接收电测量信号sm(由每个换能器1接收到第二超声信号s2而产生)。

71.处理器组件10还获取与启动相关的信息id,由此使其能够在启动时确定其间汽车在启动之前已停止的时间长度。

72.处理器组件10还获取关于汽车方向盘的角度位置的信息ip,由此使其能够确定车轮是否是笔直的。

73.以上由图6的流程图总结。

74.评估磨损的方法开始(步骤e0)。处理器组件10等待汽车在其已停止达至少一小时之后启动(步骤e1)。只要没有发生这样的汽车启动,该方法便返回到步骤e1。

75.当这样的汽车启动确实发生时,处理器组件10等待方向盘是笔直的(步骤e2)。

76.当这种情况发生时,处理器组件10执行测量步骤。处理器组件10生成电激励信号se并将其施加到每个换能器1的端子,使得其生成第一超声信号s1,并且随后接收与第二超声信号s2相关联的电测量信号sm,并测量电测量信号sm的幅度(例如,第十波瓣的幅度),该幅度表示与换能器相关联的轮胎中的每一者的磨损(步骤e3)。

77.对于每个轮胎,处理器组件将电测量信号sm的幅度与三个预定监视阈值中的每一者进行比较(步骤e4),并且随后在必要的情况下产生一个或多个恰适警告消息(步骤e5)。每个警告消息包括所讨论的轮胎的标识符。磨损评估方法随后返回到步骤e1。

78.有利地,对于每个轮胎,在“相关”汽车启动(即在停止至少一小时后启动)时,处理器组件获取对轮胎在所述启动时的充气压力的估计,验证充气压力是否正常,并且在充气压力异常的情况下使其对轮胎磨损的评估无效。“正常”充气压力对应于处于预定正常压力范围内的充气压力。

79.应该观察到,可以规定驾驶员在每次安装新轮胎时发起自校准,以便确定用于超声回波的参考曲线。

80.作为示例,自校准可包括指定已被安装的轮胎的型号。所指定的型号可包括区分由软橡胶制成的轮胎和由硬橡胶制成的轮胎。

81.预定监视阈值随后被定义为因变于轮胎型号。自然地,这些预定监视阈值也取决于电激励信号se的电压。在该示例中,激励电压(即电激励信号se的最大幅度)是恒定的,并且可具有任何值,例如位于1伏(v)至100v的范围内。激励电压通常等于12v。

82.自然地,本发明也可应用于已经在道路上的交通工具。在测量系统被包含在交通工具中时,可规定对现有轮胎执行自校准。

83.还应该观察到,前后减震器的定位对测量几乎没有影响,因为大部分衰减是发生在轮胎的橡胶中的(并且实际上很大程度是衰减的最大部分,使得空气中的衰减效应可忽略不计)。

84.参考图7,本发明的第二实现中的磨损评估方法在每轮胎3具有两个换能器11而不是仅一个换能器的测量系统中执行。两个换能器11是压电换能器。

85.与轮胎3相关联的两个换能器11包括相对于汽车安装在轮胎3的内侧的内部换能器11a和安装在轮胎3的外侧的外部换能器11b。

86.对于每个轮胎3,使用内部换能器11a并且随后使用外部换能器11b(或反之亦然)执行上面描述的测量步骤。

87.因而在轮胎3的胎冠区域的内边缘和外边缘处生成相应回波。因此,在使用内部换能器11a的情况下对轮胎3内侧的磨损产生第一评估,并且在使用外部换能器11b的情况下对轮胎3外侧的磨损产生第二评估。

88.基于第一磨损评估和第二磨损评估,如果磨损是非对称的,则处理器组件可因而检测到轮胎没有被恰当地对准。

89.自然地,本发明不限于所描述的实施例,而是涵盖了落入由权利要求书限定的本发明范围内的任何变型。

90.在上文中,测量磨损所针对的每个轮胎在其胎面中已包含了金属板。金属板不一定是平面的,并且它们可呈现某种其他形状,例如圆形的。使用围绕胎面延伸的单个板是可能的。金属靶的形状不一定是平坦的。

91.金属靶不一定是包含在轮胎胎面中的额外材料。金属靶可形成坐落于胎面下方的胎冠区域中的轮胎加强件的一部分。该解决方案是最有利的,因为随后可使用传统的轮胎(即不具有仅用于执行本发明的目的的特殊特性的轮胎)来执行磨损评估方法。

92.用于执行本发明的磨损评估方法的上面描述的配置是高度“集中的”。在该配置中,包含处理器组件的计算装置生成传送到换能器的电激励信号,并且获取电测量信号。自然可以设想另一种更“分布式”的配置。例如,相应“远程”电子单元可被定位在每个换能器的附近。这样的电子单元可产生电激励信号,将它们施加到换能器的端子,获取电测量信号,并测量电测量信号的幅度。这样的电子单元随后可以自身检测异常的轮胎磨损并产生警告,又或者其可以将电测量信号的幅度传送到对所有轮胎进行这种分析的集中化处理器组件。

93.本发明可自然地利用用于任何类型的交通工具的车轮的轮胎来执行:汽车、摩托车、飞行器等。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。