1.本实用新型涉及高炉烟气铁锌分离技术领域,具体为一种高炉灰中铁分离捕集装置。

背景技术:

2.在炼铁生产中,高炉内装入铁矿石、焦炭、熔剂。装入高炉中的铁矿石,主要是铁和氧的化合物。在高温下,焦炭中和喷吹物中的碳及碳燃烧生成的一氧化碳将铁矿石中的氧夺取出来,得到铁。铁矿石通过还原反应炼出生铁,铁水从出铁口放出。铁矿石中的脉石、焦炭及喷吹物中的灰分与加入炉内的石灰石等熔剂结合生成炉渣,从出铁口和出渣口分别排出。冶炼过程中产生的煤气从炉顶导出,在炉内上升的热煤气流,和下降的炉料流(铁矿石、焦炭、熔剂等)混合。导致高炉出来的气体含有大量的灰分,一般每吨生铁有100~120 kg炉尘产生,炉尘中含铁的质量分数30%~45%,以及含氧化锌5~20%、矿物质等其他杂质。经除尘后,作为工业用煤气。

3.为了不浪费铁资源,需要将高炉灰中的铁元素进行回收再利用。如果直接将高炉灰直接收集后,再投入高炉重新冶炼,富集后的氧化锌会对高炉产生破坏作用,若未经处理的情况下直接返回高炉冶炼系统,将造成高炉结瘤、影响高炉正常工作,甚至影响高炉寿命。所以无法直接利用高炉灰。为了将高炉灰中的铁进行分离,传统的办法是通过除尘设备将高炉灰收集好后,再利用磁选设备进行分离。例如cn101654717b公开了一种高炉除尘灰的综合处理方法,属于废弃物处理技术领域。该方法将高炉除尘灰加水调浆后先经过二级磁选,再经过浮选,在尾矿处理中用螺旋溜槽中分选出铁精粉、炭精粉,并进一步筛分回收经过螺旋溜槽除铁后的废水中的炭精粉,产生的废水压滤后循环利用。该种方法能够较大的提高铁精粉、炭精粉的选得率,提高所得铁精粉、炭精粉的品位,同时还可以避免产生新的污染,保护环境,变废为宝。类似的技术还有cn110586318a高炉灰料浆中先加入浮碳捕收剂和起泡剂进行调浆处理,然后通过浮选得到碳精矿和浮选尾矿,对浮选尾矿进行旋流分级得到细泥物料和沉砂,沉砂经弱磁选得到铁精矿a和弱磁选尾矿,弱磁选尾矿经强磁选得到铁精矿b和强磁选尾矿,将所述细泥物料和强磁选尾矿混合后经浓缩过滤,得到高锌尾矿。cn111229453a一种高炉灰回收铁和碳系统,该装置包括溶液配制装置、高炉灰回收铁装置、高炉灰回收碳装置和溶液回收装置,其中,溶液配制装置、高炉灰回收铁装置、高炉灰回收碳装置和溶液回收装置依次相连通,高炉灰依次通过溶液配制装置、高炉灰回收铁装置、高炉灰回收碳装置和溶液回收装置;高炉灰回收铁装置上设置有磁性件,溶液配制装置配置成的高炉灰溶液经过高炉灰回收铁装置的过程中,磁性件能吸住高炉灰溶液内的铁;当向高炉灰回收碳装置内加入浮选药剂时,高炉灰溶液中的碳能浮在其上。

4.进一步地,提出了使用电磁铁在流动中除铁的方案,例如cn112708770a公开了一种瓦斯灰富集铁、锌和碳的方法,该方案将收集后的瓦斯灰筛分除杂,然后进行烘烤和碾磨处理;将瓦斯灰通过气力输送至风力分级-风磁分选装置中;利用风力分级-风磁分选装置对瓦斯灰进行分选得到富铁物料、富锌物料和富碳物料。风力分级-风磁分选装置利用其磁

性设备将富铁物料分离出来。所述磁性设备包括多根间隔分布的条状电磁铁,且条状电磁铁设置在风力分级-风磁分选装置的引风通道中。根据条状电磁铁的磁性强弱能够富集富铁物料。

5.上述方案都有个显著的特征,都是先将高炉灰收集后,再进行各种形式的磁力除铁处理,工艺上较为复杂,成本增加。即使使用了风力分级和风磁风选装置,因电磁铁为固定状态,只能吸附距离较近的铁颗粒,难以将风流中的铁颗粒有效吸附。

技术实现要素:

6.本实用新型为了解决高炉灰分离铁装置结构复杂的技术问题,提供了一种高炉灰中铁分离捕集装置。

7.实现本实用新型的技术方案是,一种高炉灰中铁分离捕集装置,包括壳体,在壳体内设有可移动的磁铁,磁铁表面设有刮铁器,壳体上设有进气口和出气口,在壳体下部设有含铁粉尘颗粒收集口。

8.本实用新型的工作原理,在高炉冶炼中,从除尘烟罩引出含锌含铁粉尘的烟气,导入铁分离捕集装置,在铁分离捕集装置中设置移动的磁铁,磁铁上设置刮铁器,烟气在通过铁分离装置的过程中,流动的烟气中的含铁粉尘颗粒被移动的磁铁吸引捕捉,并且通过刮铁器将含铁粉尘颗粒刮除,除铁后的烟气进入下一个除尘环节。

9.本实用新型的技术效果:将高炉灰中的含铁成分在高炉灰尘收集前直接吸附,并且是在流动的烟气中进行动态吸附,吸附用的磁性材料面积大,因此含铁粉尘颗粒吸附率高,将绝大部分的含铁粉尘颗粒吸附后,得到的铁粉比较纯净,直接入高炉再冶炼。剩下的粉尘中主要含有锌元素,用于锌元素提炼。工艺简单,高炉灰中回收铁和分离锌的成本极大降低。

10.该工艺和装置可以通过增加磁性叶轮级数提高除铁率,可实现100%去除高炉灰中到铁元素,变相实现钢厂高炉瓦斯灰脱锌。该工艺设备和目前钢厂常用的回转窑脱锌获得铁比较成本下降30%以上。

附图说明

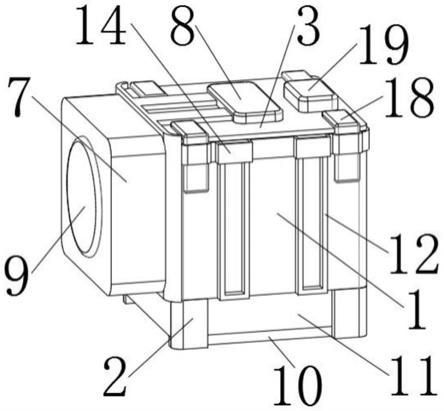

11.图1为本实用新型装置结构示意图;

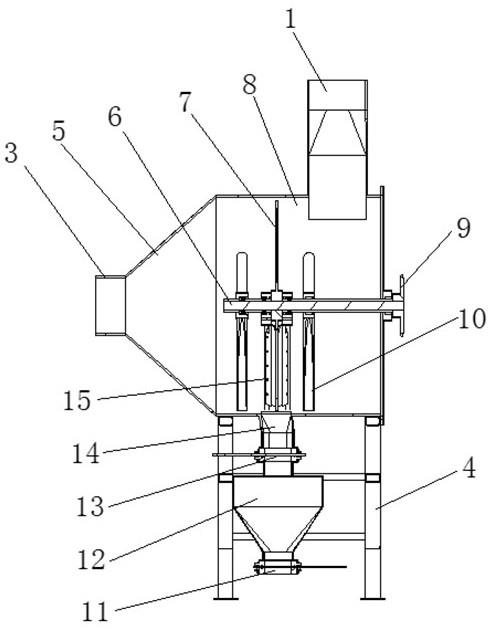

12.图2为本实用新型内部结构示意图;

13.图3为本实用新型内部结构图之二;

14.图4为磁性叶片及刮板结构示意图;

15.图中:1-出气口、2-壳体、3-进气口、4-支架ⅰ、5-锥状壳体、6-转轴、7-磁性叶片、8-圆柱形壳体、9-传动轮、10-支架ⅱ、11-下阀门、12-收集仓、13-上阀门、14-含铁粉尘收集口、15-刮铁器、16-电机。

具体实施方式

16.如图1、2、3、4所示意,一种高炉灰中铁分离捕集装置,包括壳体2,在壳体2内设有可移动的磁铁,磁铁表面设有刮铁器15,壳体2上设有进气口3和出气口1,在壳体2下部设有含铁粉尘收集口14,所述的刮铁器15下部设有支撑件,支撑件位于磁铁下方位置。

17.所述的磁铁为永磁体或电磁铁。所述的磁铁为磁性叶片7。在磁性叶片7中部为带磁区,磁性叶片的外边缘设无磁区。在刮铁器工作时,铁颗粒通过相对运动被刮到无磁片区域,即可脱落。

18.所述的磁性叶片7正对进气口3。磁性叶片7还可以在壳体2内的侧面。

19.所述的壳体2一端为横向设置的圆柱形壳体8,另一端为锥状壳体5,在锥状壳体端部设进气口3,在圆柱形壳体8上方设出气口1,在圆柱形壳体8下方设含铁粉尘收集口14。气体从进气口3进入,通过锥状壳体后流速降低,有利于铁颗粒的吸附。

20.在壳体2内设有转轴6,转轴6上设有磁铁,转轴6通过电机16驱动,转轴6正对进气口3位置,在壳体2内设有刮铁器15,刮铁器15上带有非金属材质制成的刮板,刮板15与磁铁表面接触。通过电机带动转轴转动,使磁铁转动,在转动中将烟气中的铁颗粒吸附,并通过刮铁器将铁颗粒刮落。

21.所述的转轴6穿过壳体2,在转轴6外端设有传动轮9,传动轮9通过皮带、链条或者齿轮与电机16连接。

22.磁性叶片7的长度为壳体2的内半径。若干磁性叶片7组成磁性叶轮,磁性叶轮一组以上,平行安装于转轴6上。多级的磁性叶轮可以将通过的绝大多数磁铁吸附。

23.所述的刮铁器15位于转轴6的下方位置,刮掉的铁质颗粒直接掉落,不会被重新吸引。

24.在含铁粉尘收集口14下设有收集仓12,收集仓12上方设有上阀门13,收集仓12下方设有下阀门11。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。