1.本实用新型涉及一种丝饼落筒技术,具体的涉及一种化纤丝饼自动化落筒及智能包装系统。

背景技术:

2.在化学纤维工业化生产过程中,纤维生产一般包含下工序:(1)纺丝阶段:多根纤维从纺丝喷丝板被挤压出来,经纺丝甬道形成纤维;(2)卷绕工序:纤维从纺丝甬道出来,被甬道下方的卷绕机牵引接收,收卷成丝饼,每一束纤维收卷成一个丝饼。一台卷绕机的收卷槽筒上可以形成几个到几十个丝饼,卷绕机收卷一定时间后,形成满卷丝饼,卷绕机会自动换上空卷槽筒,换下满卷槽筒,卷绕机换下的满卷槽筒,需人工将丝饼从卷绕机上取下,放置到丝饼小车上。待丝饼小车装满后,人工将丝饼小车推送到包装车间。

3.在现有技术中丝饼的输送、存储、包装需要大量的人力参与,包括落筒、装丝车、推丝车输送,以及检测、存储、包装等工序都需要人工操作,自动化程度低,并且劳动强度大,工作效率低。

技术实现要素:

4.本实用新型为了克服以上技术的不足,提供了一种化纤丝饼自动化落筒及智能包装系统,实现落筒、运输、包装、检测等多个工序自动化,实现流程全自动,提高生产效率;减少人工干预,提高生产质量,

5.本实用新型克服其技术问题所采用的技术方案是,本实用新型提出的一种化纤丝饼自动化落筒及智能包装系统,至少包括控制模块,与控制模块分别连接的丝饼转运系统、丝饼分拣系统和丝饼自动包装系统,丝饼转运系统用于转运卷绕机的丝饼至丝饼分拣系统;丝饼分拣系统用于检测丝饼,从而分拣出合格丝饼用于丝饼自动包装系统进行包装;丝饼自动包装系统用于运输包装辅料从而将合格丝饼包装为满箱丝饼。

6.进一步的,丝饼转运系统至少包括落筒机、缓存丝车、丝车暂存单元、上纸管机、ng缓存丝车和第一agv小车;所述落筒机用于基于卷绕机的满卷信号或不合格信号,接收卷绕机上的丝饼,并将空纸管安装至卷绕机槽筒,以及装载卷绕机的满卷丝饼转运至缓存丝车或装载卷绕机的不合格丝饼转运至ng缓存丝车,以及,转运卷绕机的丝饼至缓存丝车后移动至上纸管机工作区域,待上纸管机安装空纸管至落筒机后,等待下次装载信号;所述第一agv小车用于基于缓存丝车的满车信号,转运缓存丝车至丝车暂存单元和转运丝车暂存单元的空丝车至缓存丝车区域,以及,用于基于自动分拣系统的空闲信号,转运丝车暂存单元的丝车至丝饼分拣系统的供料位和转运丝饼分拣系统的供料位的空丝车至丝车暂存单元;所述上纸管机用于基于控制模块的落丝信号安装空纸管至落筒机。

7.实现丝饼落筒、转运的全自动流程,同类型丝饼满车才进行转运,提高了转运效率。

8.进一步的,丝饼分拣系统至少包括分拣输送带、次级分拣输送带、丝饼暂存输送

带、丝饼机械手、丝饼检测装置、丝饼称重装置以及踢废升降机构;丝饼机械手用于抓取供料位的丝饼至分拣输送带;所述分拣输送带用于将丝饼输送至丝饼检测装置进行丝饼检测,以及用于将检测过的丝饼输送至丝饼称重装置,并用于将称重后的丝饼输送至踢废升降机构;所述丝饼检测装置用于对丝饼进行初步检测将丝饼划分合格丝饼和不合格丝饼;所述丝饼称重装置用于基于丝饼预设质量阈值将丝饼划分为合格丝饼和不合格丝饼;所述踢废升降机构用于将合格丝饼输送至丝饼暂存输送带,以及用于将不合格丝饼输送至次级分拣输送带从而进行人工处理。

9.实现了丝饼分拣的全自动化流程,并实现了不合格丝饼的自动分拣,减少了人工参与,提高了工作效率。

10.进一步的,所述丝饼自动包装系统至少包括包装材料储存区、未满丝饼箱暂存区、第二agv小车、多功能机械手、包装材料传送装置、自动开箱机、套装机、打码机;其中,包装材料储存区至少用于放置丝饼箱、底盖和丝饼定位隔板,未满丝饼箱暂存区用于放置未满丝饼箱;包装材料传送装置至少包括丝饼箱输送带、辅料输送带、定位隔板输送带、底盖上料装置和定位隔板供料装置;所述第二agv小车用于将设置在包装材料储存区的与丝饼型号相对应的丝饼箱、丝饼定位隔板以及底盖分别放入自动开箱机、定位隔板供料装置以及底盖上料装置;所述丝饼箱输送带用于将自动开箱机打开的丝饼箱输送至套装机,并将套装机套装内袋完成后的丝饼箱输送至打码机,以及,用于将打码机打码完成的丝饼箱输送至辅料输送带;所述定位隔板供料装置用于将丝饼定位隔板放入辅料输送带;所述底盖上料装置用于将底盖放入丝饼箱;所述辅料输送带用于输送丝饼箱至底盖上料装置,并将装好底盖的丝饼箱输送至多功能机械手工作区域,以及用于输送定位隔板至定位隔板输送带和用于输送满箱丝饼进行整箱包装后入库。

11.进一步的,所述多功能机械手用于基于控制模块的信号更换夹具,所述夹具至少包括丝饼夹具、定位隔板夹具和丝饼箱夹具,若多功能机械手用于基于控制模块的信号抓取丝饼暂存输送带上预设数量的丝饼放入丝饼箱,则更换的夹具为丝饼夹具;若多功能机械手用于基于控制模块的信号抓取定位隔板输送带的丝饼定位隔板放入丝饼箱,从而对丝饼箱内的丝饼进行分层,则更换的夹具为定位隔板夹具;若多功能机械手用于基于控制模块的信号抓取未满的丝饼箱至未满丝饼箱暂存区,或者抓取未满丝饼箱至辅料输送带,则更换的夹具为丝饼箱夹具。对丝饼进行全自动化包装,多个包装工序同时进行,提高了包装效率,同一多功能机械手在满足效率的前提下,实现抓取丝饼、抓取隔板和抱箱等功能能,减少了设备成本,使包装过程更加有序。

12.本实用新型的有益效果是:

13.1、实现落筒、运输、包装、检测等多个工序自动化,实现流程全自动,提高生产效率;

14.2、在大幅替代人力的同时大大降低了工人的劳动强度,降低了管理成本,减少人工干预,减少了丝饼被污染和损坏的几率,提高生产质量。

15.3、采用缓存丝车和agv车在丝饼满车时转运丝饼,对于同一品类的丝饼无法达到整箱要求,放置暂存货架,提高了丝饼的转运效率。

16.4、对于丝饼进行人工检测以及质量检测,将合格丝饼进行后续整箱包装,包装后的整箱进行质量检测,从而对不合格丝饼和不合格整箱均进行人工处理。

17.5、通过同一机械手更换夹具实现抓取丝饼、隔板和整箱,使丝饼整箱包装流程有序自动进行。

附图说明

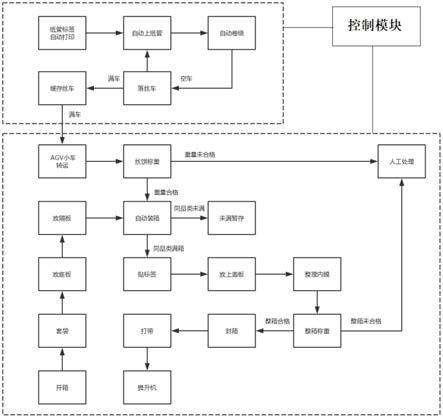

18.图1为本实用新型实施例化纤丝饼自动化落筒及智能包装系统的系统框图;

19.图2为本实用新型实施例的丝饼转运系统示意图;

20.图3为本实用新型实施例的丝饼分拣系统示意图;

21.图4为本实用新型实施例的丝饼自动包装系统示意图;

22.图5为本实用新型实施例的整箱包装系统示意图;

23.图6为本实用新型实施例的原理框图;

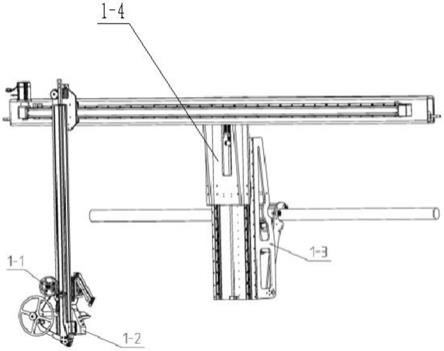

24.图中,11-落筒机;12-缓存丝车;13-导轨;14-卷绕机;15-上纸管机;17

‑ꢀ

打标机;21-分拣输送带;22-次级分拣输送带;23-丝饼暂存输送带;24-丝饼机械手;25-丝饼检测装置;26-丝饼称重装置;27-踢废升降机构;28-踢废人工处理暂存区;31-包装材料储存区;311-纸箱储料区;312-底盖储料区;313

‑ꢀ

定位隔板储料区;32-未满丝饼箱暂存区;33-包装材料传送装置;331-丝饼箱输送带;332-辅料输送带;333-定位隔板输送带;334-底盖上料装置;335-定位隔板供料装置;34-多功能机械手;35-自动开箱机;36-套装机;37-打码机; 41-上盖板供料区;42-上盖上料装置;43-包装输送带;44-打标机;45-整箱称重装置;46-内膜整箱装置;47-封箱机;48-打带机;49-整箱包装单元机械手; 51-称重异常人工处理区;52-操作平台;53-等待丝车;54-次级包装输送带;55-立体库;56-人工打包辅材储料区。

具体实施方式

25.为了便于本领域人员更好的理解本实用新型,下面结合附图和具体实施例对本实用新型做进一步详细说明,下述仅是示例性的不限定本实用新型的保护范围。

26.如图1所示,本实用新型实施例所述的化纤丝饼自动化落筒及智能包装系统的系统框图,包括控制模块,与控制模块分别连接的丝饼转运系统、丝饼分拣系统和丝饼自动包装系统;丝饼转运系统用于转运卷绕机的丝饼至丝饼分拣系统;丝饼分拣系统用于检测丝饼,从而分拣出合格丝饼用于丝饼自动包装系统进行包装;丝饼自动包装系统用于运输包装辅料从而将合格丝饼包装为满箱丝饼。

27.在图2所示的丝饼转运系统的原理示意图中,丝饼转运系统1包括落筒机 11、缓存丝车12、上管机13和ng缓存丝车,第一agv小车14和丝车暂存单元未在图中示意。

28.图中,一个落筒机11对应5个缓存丝车12,其中4个用于对应放置落筒机 11转运的卷绕机14的合格丝饼,这是个缓存丝车12放置的丝饼的规格可以相同,也可以不同。另外一个缓存丝车12作为ng缓存丝车,用于缓存卷绕机14 不合格的丝饼。

29.在本实用新型的实施例中,落筒机11沿着对应卷绕机114和缓存丝车12 的导轨13进行移动,落筒机11接收卷绕机14的满卷信号,则沿着导轨3移动卷绕机14的出料口位置,卷绕机14此时将卷绕好的丝饼推送至落筒机1后,落筒机11则将对应其品种的空纸管装载到卷绕机14上,然后落筒机沿着轨道将其装载的丝饼按照规格放在对应的缓存丝车上,完成转运丝饼后回到上纸管机工作区域。上纸管机用于基于控制模块的信号自动整理对应品种颜色的纸管, 并将空纸管安装到落筒机11上。

30.当一个缓存丝车12装满同种规格的丝饼后,第一agv小车用于基于缓存丝车12的满车信号,转运缓存丝车12至丝车暂存单元,也用于将丝车暂存单元空的丝车转运至缓存丝车区域。

31.第一agv小车当接收到丝饼分拣系统的供料位的空闲信号,则转运丝车暂存单元的丝车至丝饼分拣系统的供料位,也用于转运供料位的空丝车至丝车暂存单元。

32.在一些实施方式中,上纸管机15上还设有打标机,可以根据落丝信号,打标机7将自动在纸管内部激光打印产品信息。

33.在本实用新型的实施例中,第一agv小车用于丝饼转运,主要用于各个阶段转运丝饼。第一agv小车可以为1个agv车,也可以为各个阶段单独采用的 agv小车。

34.如图3所示,丝饼分拣系统2包括分拣输送带21、次级分拣输送带22、丝饼暂存输送带23、丝饼机械手24、丝饼检测装置25、丝饼称重装置26以及踢废升降机构27。丝饼机械手24用于将供料位的丝饼抓取至分拣输送带21;分拣输送带21用于将丝饼运输至图中的丝饼检测装置25用于人工检测,人工检测将不合格的丝饼标定,通过分拣输送带21继续输送至丝饼称重装置26,丝饼称重装置26用于基于丝饼预设质量阈值将丝饼划分为合格丝饼和不合格丝饼,丝饼称重装置26用于基于丝饼预设质量阈值将丝饼划分为合格丝饼和不合格丝饼,并通过踢废升降机构27,将合格丝饼和不合格丝饼分别转移至丝饼暂存输送23带以及次级分拣输送带22,通过次级分拣输送带22转运至人工处理。如图3所示,次级分拣输送带22将不合格丝饼输送至踢废人工处理暂存区28。

35.在一些实施方式中,还可以采用机器检测装置对丝饼进行外观等参数进行检测。

36.如图4所示,丝饼自动包装系统包括包装材料储存区31、未满丝饼箱暂存

37.区32、第二agv小车、多功能机械手34、包装材料传送装置33、自动开箱机35、套装机36、打码机37。在本实用新型的一个实施例中,包装材料储存区 31用于放置丝饼箱、底盖和隔板,未满丝饼箱暂存区32用于放置未满丝饼箱。包装材料传送装置33包括丝饼箱输送带331、辅料输送带332、定位隔板输送带333、底盖上料装置334和定位隔板供料装置335。

38.第二agv小车用于将设置在包装材料储存区31的与丝饼型号相对应的丝饼箱、丝饼定位隔板以及底盖分别放入自动开箱机35、定位隔板隔板供料装置335 以及底盖上料装置334。一般,丝饼箱以平铺方式入库,放置于包装材料储存区 31。

39.在一些实施方式中,包装材料储存区可以根据实际需要分别划分为纸箱储料区311、底盖储料区312和定位隔板储料区313。

40.在本实用新型的实施例中,第二agv小车主要用于辅料转运,主要用于各个阶段转运丝饼。第二agv小车可以为1个agv车,也可以为各个阶段分别单独采用独立的agv小车。

41.如图4所示,在本实用新型的实施例中,丝饼箱输送带331和辅料输送带 332垂直设置,辅料输送带332和丝饼暂存输送带23垂直分层设置,定位隔板输送带333和丝饼暂存输送带23平行设置分为上下两层。包装输送带43的一部分和辅料输送带垂直设置。丝饼输送带331用于将自动开箱机打开的丝饼箱运输至套装机36,并将套装机36套装完成后的丝饼箱运输至打码机37,以及,用于将打码机37打码完成的丝饼箱运输至辅料输送带332,定位隔板供料装置 335用于将丝饼定位隔板放入辅料输送带332。辅料输送带332用于输送丝饼箱至底盖上料装置334,底盖上料装置334用于将底盖放入丝饼箱,辅料输送带332继续输送至多功能机械34手工作区域,以及用于输送丝饼定位隔板至定位隔板输送带333和用于

输送满箱丝饼至整箱包装系统的包装输送带43。多功能机械手34基于控制模块的信号更换夹具,本实用新型的实施例中,夹具包括丝饼夹具、定位隔板夹具和丝饼箱夹具。以丝饼箱满箱共需要装12个丝饼,每层放置4个丝饼,一共放置3层。多功能机械手34先更换的夹具为定位隔板夹具,抓取定位隔板输送带333的丝饼定位隔板放入丝饼箱,然后更换夹具为丝饼夹具,每抓取丝饼暂存输送带23上4个丝饼,放入包装输送带43的丝饼箱,再更换定位隔板夹具,抓取定位隔板输送带335的丝饼定位隔板放入丝饼箱,从而对丝饼箱内的丝饼进行分层,直至满箱,满箱丝饼则继续通过包装输送带43 输送。

42.在一些实施方式中,若同种规格的丝饼数量未达到满箱,那么,多功能机械手34更换夹具为丝饼箱夹具,将未满丝饼箱抓取至未满丝饼箱暂存区32。或者若是丝饼暂存带的丝饼规格与未满丝饼暂存区的未满丝饼箱里装的规格相同,那么机械手将未满丝饼箱抓取至包装输送带43,并将丝饼暂存输送带23丝饼转取至未满箱,直至满箱丝饼。

43.需要说明的是,辅料输送带332的设置仅仅是示意性的,任何实现功能的放置位置或者组合形式,均在本实用新型的保护范围之内。

44.在一些实施方式中,还包括整箱包装系统,整箱包装系统包括上盖板供料区41、上盖上料装置42、包装箱输送带,打标机44、整箱称重装置45、内膜整箱装置46、封箱机47、打带机48和整箱包装单元机械手49,如图5所示。上盖板供料区41用于放置丝饼箱上盖。上盖上料装置42用于选取对应丝饼箱的放置在上盖板供料区42的上盖。包装箱输送带用于基于控制模块的信号,从而将丝饼箱运输至第一位置、第二位置、第三位置、第四位置。打标机44用于第一位置将丝饼箱打标;整箱包装单元的机械手49用于基于控制模块的信号从上盖板输送带抓取上盖,并在第二位置安装上盖至丝饼箱,内膜整理装置46用于在第三位置对丝饼箱进行内膜整理,第四位置对丝饼箱进行质量检测。其中,整包装单元的机械手49可以同时用于两个包装输送带43的丝饼箱安装上盖。

45.如果整箱质量不满足整箱预设质量阈值,则包装输送带还用于基于控制模块的信号将不合格丝饼箱转运至称重异常人工处理区51,否则,用于将合格丝饼箱运输至封箱位置和打带位置,从而入库。

46.在一些实施方式中,还可以输送至提升机至立体库55。如图5所示的人工操作品台处理不合格的丝饼以及不合格丝饼箱。

47.在一些实施方式中,还可根据生产规模和实用需求设置若干并行的丝饼转运系统、丝饼分拣系统和丝饼包装自动系统,同时进行落筒、转运、包装等自动化流程,提高生产率。

48.在一些实施方式中,还包括人工处理单元,进行不合格丝饼和不合格满箱的处理。

49.下面结合具体实施例和图6对本实用新型的一种化纤丝饼自动化落筒及智能包装系统进行详细说明。

50.在本实用新型的实施例中,落筒机通过控制模块接收到卷绕机14卷绕头满卷信息后,通过轨道自动移动至对应卷绕机14的工位,取走满卷丝饼,同时放置空纸管到卷绕机14,然后落筒机11沿着轨道将满卷丝饼根据规格移动至对应丝饼规格的缓存丝车12后,回到上纸管机15的工作区域,上纸管机15基于控制模块信号选择对应要生产的丝饼的纸管,并在纸管内部打印对应的产品信息,装载至落筒机11。然后落筒机11等待下一次接收卷绕机14的信号,再重复进行上述取丝饼,安装空纸管等动作。当缓存丝车12满车,控制模块控

制第一agv 小车将满车的丝饼输送至如图3所示的丝车暂存单元,并将丝车单元的空车拉到缓存丝车12。在一些情况下,还设置备用缓存丝车,用于装载卷绕机的不合格丝饼。

51.若第一agv小车接收供料位的空闲信息,第一agv小车将丝车暂存单元的丝车转运至供料位,丝饼机械手24将供料位丝车中的丝饼抓取至分拣输送带21;分拣输送带21用于将丝饼经人工检测后运输至丝饼称重装置26,人工检测将不合格丝饼进行标识,继续通过分拣输送带21输送,其中,丝饼称重装置26基于丝饼预设质量阈值将丝饼划分为合格丝饼和不合格丝饼。不合格的丝饼通过踢废升降机构27,转移至次级分拣输送带22至踢废人工处理暂存区28,并将合格丝饼输送至丝饼暂存输送带23。

52.丝饼箱以平铺的方式放置于丝饼箱储料区,第二agv小车作为辅料运输小车,根据控制模块信号选取合适的型号将丝饼箱储料区的丝饼箱送至自动开箱机进行开箱,开箱完成后,丝饼箱自动进入丝饼箱输送带。首先丝饼箱通过丝饼箱输送带运送至丝饼箱内套带机,控制模块控制丝饼箱输送带暂停,进行套装,套装完成后,又将套装好的丝饼箱输送至打码机,控制模块控制丝饼箱输送带暂停,根据控制模块信号在丝饼箱的规定位置打印相应信息,打码完成后,恢复丝饼箱输送带331的运行,并将丝饼箱运输至辅料输送带332。丝饼箱通过输送输送带将丝饼箱运送至底盖上料装置334后暂停。底盖储料区312的底盖通过底盖上料装置334放置停在底盖上料桁架的丝饼箱,完成后,控制模块控制辅料输送带332继续运行至包装输送带43,等待多功能机械手34装丝饼至丝饼箱。隔板储料区313的塑料隔板通过第二agv小车转运至塑料隔板供料机构,再通过塑料隔板供料机构运输至辅料输送带332。

53.当丝饼箱运送至包装输送带43的多功能机械手34工作区域,多功能机械手34基于控制模块信号选择隔板夹具,并将对应型号的隔板放入丝饼箱,然后通过多功能机械手34选取丝饼夹具,夹取丝饼放入丝饼箱,每铺满一层所需丝饼个数,都将放置一块对应塑料隔板。如果丝饼箱装满,则包装输送带43带动满箱丝饼继续输送。

54.如果批次中同一品类的丝饼个数无法达到整箱要求,则未满的丝饼箱箱将由机械手转运至未满丝饼箱暂存区。满箱的整箱先通过包装输送带43输送至标签机工作位置后,包装输送带43暂停运行,标签机根据控制模块信号在纸箱规定位置内打上对应标签,结束后包装输送带43继续运行至上盖板供料机构,包装输送带43暂停,整箱包装单元机械手49从上盖板供料装置抓取上盖板放入纸箱,完成整箱包装。如图5所示的整箱包装单元机械手49可以用于左右两个包装输送带抓取上盖。

55.放入上盖的满箱丝饼经包装输送带43输送至内膜整理机构,包装输送带43 暂停运行,内膜整理机构整理好丝饼箱内膜后继续运行至整箱称重装置45,如果整箱整箱质量不满足整箱预设质量阈值,包装输送带43将不合格丝饼箱转运至次级包装输送带,从而达到图5所示的称重异常人工处理区51,人工处理后合格后进行后续封箱打带。合格的满箱丝饼则通过后续的封箱机47和打带机48,完成满箱丝饼箱的包装,从而入库或者转运至提升机,进入立体库55。

56.在一些实施方式中,还包括人工操作单元用来处理不合格丝饼和不合格满箱丝饼。人工操作单元的辅材储存于人工打包辅材储料区56,人工操作完成封箱和打带之前的所有操作。其中未合格丝饼在人工在操作平台完成检验处理, agv小车协助完成辅材运输。不合格丝饼要从踢废人工处理暂存区运送至等待丝车53,以及将未合格丝饼从等待丝车53

运送至图5所示的人工操作平台52。

57.以上仅描述了本实用新型的基本原理和优选实施方式,本领域人员可以根据上述描述做出许多变化和改进,这些变化和改进应该属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。