1.本实用新型涉及空调技术领域,特别涉及一种离心风机叶轮以及空调器。

背景技术:

2.目前,在空调器的应用中,一般都是利用离心风机带动空气流动,以形成出风气流,再利用换热器对出风气流进行换热,以实现制热或者制冷功能的。现在的离心风机中的叶轮大多采用多翼前向的形式,风叶沿弦长方向等厚度或者无变化规律,这样一来,在离心风机出风的过程中,其中的叶轮高速旋转,会引起周围气体压力脉动,气压作用在蜗壳部件上形成噪音,并会造成一定的风量损失,导致出风量减小,出风效率降低,影响用户体验。

技术实现要素:

3.本实用新型解决的问题是如何降低产生的噪音,减小风量损失,增大出风量,提高出风效果,提升用户体验。

4.为解决上述问题,本实用新型的技术方案是这样实现的:

5.第一方面,本实用新型提供了一种离心风机叶轮,包括轮盘和多个风叶,多个风叶呈环形阵列地设置于轮盘内,风叶设置有首尾相连的凸缘侧、前缘侧、凹缘侧和后缘侧,后缘侧与轮盘连接,凹缘侧的横截面呈圆弧状,凸缘侧的横截面为四段曲线或者直线依次连接形成的拟合曲线,拟合曲线的函数关系为:

[0006][0007]

其中,x的单位为毫米,x轴方向为位于风叶中弧线的两端连线上且从前缘侧到后缘侧的方向,y轴方向为垂直于x轴且从凹缘侧到凸缘侧的方向,原点为风叶的中弧线与前缘侧的交点。与现有技术相比,本实用新型提供的离心风机叶轮由于采用了呈圆弧状设置设置的凹缘侧以及呈拟合曲线设置的凸缘侧,所以能够降低产生的噪音,减小风量损失,增大出风量,提高出风效果,提升用户体验。

[0008]

进一步地,当x=2.5时,凹缘侧与凸缘侧的间距最大,风叶的厚度最大。风叶的厚度在x轴方向上先逐渐增大,再逐渐减小,以使流经风叶的气流先向风叶两侧向外扩散,再沿着凹缘侧和凸缘侧相互靠近,降低空气阻力,提高出风效率。

[0009]

进一步地,凹缘侧所呈圆弧的圆心角范围为90度至110度。合理的凹缘侧的圆心角能够在便于加工生产的同时保证凹缘侧有足够的弧长对空气进行导流,从而提高导风效果,降低产生的噪音。

[0010]

进一步地,风叶的数量范围为42个至45个。合理的风叶数量能够在保证出风量的同时尽可能地降低产生的噪音。

[0011]

进一步地,以轮盘的中点为圆心且穿过原点的圆与风叶中弧线之间形成进口安装角,进口安装角的范围为65度至75度。合理的进口安装角能够在保证出风量的同时有效提高风叶的静压比和等熵效率。

[0012]

进一步地,以轮盘的中点为圆心且穿过风叶中弧线与后缘侧的交点的圆与风叶中弧线之间形成出口安装角,出口安装角的范围为160度至175度。合理的出口安装角能够有效增大出风量,提高出风效率,并且降低产生的噪音。

[0013]

进一步地,出口安装角与进口安装角的差值范围为90度至105度。合理的出口安装角与进口安装角的差值能够在保证出风效果的同时尽可能地降低产生的噪音,并且便于离心风机叶轮的加工。

[0014]

进一步地,前缘侧的横截面呈圆弧状,前缘侧所呈圆弧的半径范围为0.5毫米至0.7毫米。合理的前缘侧所呈圆弧的半径能够在保证导风效果的同时最大限度地降低空气阻力。

[0015]

进一步地,以轮盘的中点为圆心且穿过原点的圆的直径与轮盘的外径的比值范围为0.78至0.85。合理的轮径比能够增大出风量,提高出风效率,并且降低产生的噪音。

[0016]

第二方面,本实用新型提供了一种空调器,包括上述的离心风机叶轮,该离心风机叶轮包括轮盘和多个风叶,多个风叶呈环形阵列地设置于轮盘内,风叶设置有首尾相连的凸缘侧、前缘侧、凹缘侧和后缘侧,后缘侧与轮盘连接,凹缘侧的横截面呈圆弧状,凸缘侧的横截面为四段曲线或者直线依次连接形成的拟合曲线,拟合曲线的函数关系为:

[0017][0018]

其中,x的单位为毫米,x轴方向为位于风叶中弧线的两端连线上且从前缘侧到后缘侧的方向,y轴方向为垂直于x轴且从凹缘侧到凸缘侧的方向,原点为风叶的中弧线与前缘侧的交点。空调器能够降低产生的噪音,减小风量损失,增大出风量,提高出风效果,提升用户体验。

附图说明

[0019]

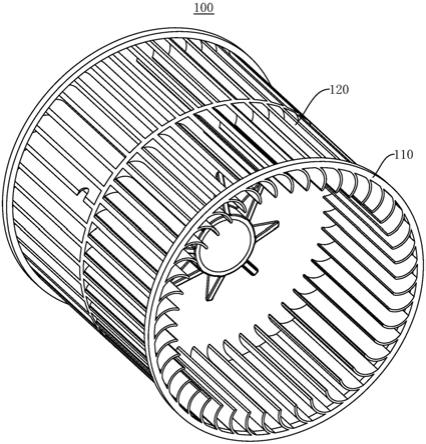

图1是本实用新型第一实施例所述的离心风机叶轮的轴侧视图;

[0020]

图2是本实用新型第一实施例所述的离心风机叶轮的主视图;

[0021]

图3是本实用新型第一实施例所述的离心风机叶轮中轮盘与风叶连接的结构示意图;

[0022]

图4是本实用新型第一实施例所述的离心风机叶轮中轮盘与风叶连接的一个数学模型图;

[0023]

图5是本实用新型第一实施例所述的离心风机叶轮中风叶的凸缘侧的数学模型图;

[0024]

图6是本实用新型第一实施例所述的离心风机叶轮中轮盘与风叶连接的另一个数学模型图;

[0025]

图7是本实用新型第一实施例所述的离心风机叶轮的数学模型图;

[0026]

图8是本实用新型第一实施例所述的离心风机叶轮的俯视图;

[0027]

图9是本实用新型第一实施例所述的离心风机叶轮中第一风叶与第二风叶错位设置的结构示意图。

[0028]

附图标记说明:

[0029]

100-离心风机叶轮;110-轮盘;111-第一轮盘;112-第二轮盘;120-风叶;121-凸缘侧;122-前缘侧;123-凹缘侧;124-后缘侧;125-第一风叶;126-第二风叶。

具体实施方式

[0030]

为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

[0031]

第一实施例

[0032]

请结合参照图1和图2,本实用新型实施例提供了一种离心风机叶轮100,用于产生负压,以带动空气流动形成出风气流。其能够降低产生的噪音,减小风量损失,增大出风量,提高出风效果,提升用户体验。

[0033]

需要说明的是,离心风机叶轮100应用于离心风机(图未示)中,离心风机包括驱动电机(图未示)和离心风机叶轮100。驱动电机与离心风机叶轮100传动连接,驱动电机能够带动离心风机叶轮100转动,以使离心风机叶轮100产生负压,并带动空气流动形成出风气流。

[0034]

请结合参照图3、图4和图5,离心风机叶轮100包括轮盘110和多个风叶120。轮盘110呈环状设置,多个风叶120呈环形阵列地设置于轮盘110内,多个风叶120共同作用,以带动空气流动形成出风气流。风叶120呈折弯状,以对空气进行导流,降低空气阻力,提高出风效率。具体地,风叶120设置有首尾相连的凸缘侧121、前缘侧122、凹缘侧123和后缘侧124,后缘侧124与轮盘110连接,凹缘侧123即为风叶120向内凹陷的一侧,凸缘侧121即为风叶120向外凸出的一侧,前缘侧122为风叶120远离轮盘110的一侧。凹缘侧123的横截面呈圆弧状,凸缘侧121的横截面为四段曲线或者直线依次连接形成的拟合曲线。

[0035]

值得注意的是,凹缘侧123所呈圆弧的圆心角范围为90度至110度,合理的凹缘侧123的圆心角能够在便于加工生产的同时保证凹缘侧123有足够的弧长对空气进行导流,从而提高导风效果,降低产生的噪音。为了便于理解,将凹缘侧123所呈圆弧表示为ab段,将凹缘侧123所呈圆弧的圆心角表示为a。本实施例中,凹缘侧123所呈圆弧的圆心角为100度,但并不仅限于此,在其它实施例中,凹缘侧123所呈圆弧的圆心角可以为90度,也可以为110度,对凹缘侧123所呈圆弧的圆心角大小不作具体限定。

[0036]

需要说明的是,凸缘侧121的横截面形成的拟合曲线的函数关系为:

[0037][0038]

其中,x的单位为毫米,x轴方向为位于风叶120中弧线的两端连线上且从前缘侧

122到后缘侧124的方向,y轴方向为垂直于x轴且从凹缘侧123到凸缘侧121的方向,原点为风叶120的中弧线与前缘侧122的交点。为了便于理解,将原点表示为o点。

[0039]

具体地,由上述函数关系可知,凸缘侧121的横截面包括依次连接的第一曲线段、第二曲线段、第三曲线段和直线段,其中,第一曲线段远离轮盘110设置,直线段靠近轮盘110设置,整个凸缘侧121的横截面呈类似抛物线的形状,能够更好的适应流场变化,受到的空气阻力更小。为了便于理解,将第一曲线段表示为cd段,将第二曲线段表示为de段,将第三曲线段表示为ef段,将直线段表示为fg段。在离心风机叶轮100出风的过程中,气流在凸缘侧121上从第一曲线段依次沿着第二曲线段和第三曲线段并朝直线段的方向流动,以使凸缘侧121的表面具有较好的流速分布,改善了风叶120表面空气附离层的分离和发展,有效降低了空气阻力,提高了出风效率,并且降低了蜗壳部件内的涡流噪声,使得流场分布更加均匀。

[0040]

本实施例中,凸缘侧121为偏心结构,风叶120的厚度在x轴方向上先逐渐增大,再逐渐减小,以使流经风叶120的气流先向风叶120两侧向外扩散,再沿着凹缘侧123和凸缘侧121相互靠近,降低空气阻力,提高出风效率。当x=2.5时,凹缘侧123与凸缘侧121的间距最大,此时风叶120的厚度最大;当x=5时,y的值最大,此时凸缘侧121与风叶120中弧线的两端连线的间距最大。

[0041]

本实施例中,前缘侧122的横截面呈圆弧状,以便于将气流分别导向凹缘侧123和凸缘侧121,降低空气阻力,提高导风效果。可以理解的是,前缘侧122所呈圆弧表示为ac段,即为凹缘侧123和凸缘侧121在远离轮盘110的一端相互连接的部分型线;后缘侧124所呈弧线表示为bg段,即为凹缘侧123和凸缘侧121在靠近轮盘110的一端相互连接的部分型线。

[0042]

进一步地,前缘侧122所呈圆弧的半径范围为0.5毫米至0.7毫米,合理的前缘侧122所呈圆弧的半径能够在保证导风效果的同时最大限度地降低空气阻力。为了便于理解,将前缘侧122所呈圆弧的半径表示为r。本实施例中,前缘侧122所呈圆弧的半径为0.6毫米,但并不仅限于此,在其它实施例中,前缘侧122所呈圆弧的半径可以为0.5毫米,也可以为0.7毫米,对前缘侧122所呈圆弧的半径大小不作具体限定。

[0043]

需要说明的是,风叶120的数量范围为42个至45个,合理的风叶120数量能够在保证出风量的同时尽可能地降低产生的噪音。本实施例中,风叶120的数量为43个,但并不仅限于此,在其它实施例中,风叶120的数量可以为42个,也可以为45个,对风叶120的数量不作具体限定。

[0044]

请参照图6,值得注意的是,以轮盘110的中点为圆心且穿过原点的圆与风叶120中弧线之间形成进口安装角,即该圆在原点处的切线与风叶120中弧线在原点处的切线之间形成进口安装角。具体地,进口安装角的范围为65度至75度,合理的进口安装角能够在保证出风量的同时有效提高风叶120的静压比和等熵效率。为了便于理解,将进口安装角表示为b。本实施例中,进口安装角为90度,但并不仅限于此,在其它实施例中,进口安装角可以为65度,也可以为75度,对进口安装角的大小不作具体限定。

[0045]

进一步地,以轮盘110的中点为圆心且穿过风叶120中弧线与后缘侧124的交点的圆与风叶120中弧线之间形成出口安装角,即该圆在交点处的切线与风叶120中弧线在交点处的切线之间形成出口安装角。具体地,出口安装角的范围为160度至175度,合理的出口安装角能够有效增大出风量,提高出风效率,并且降低产生的噪音。为了便于理解,将出口安

装角表示为c。本实施例中,出口安装角为168度,但并不仅限于此,在其它实施例中,出口安装角可以为160度,也可以为175度,对出口安装角的大小不作具体限定。

[0046]

需要说明的是,出口安装角与进口安装角的差值范围为90度至105度,合理的出口安装角与进口安装角的差值能够在保证出风效果的同时尽可能地降低产生的噪音,并且便于离心风机叶轮100的加工。本实施例中,出口安装角与进口安装角的差值为98度,但并不仅限于此,在其它实施例中,出口安装角与进口安装角的差值可以为90度,也可以为105度,对出口安装角与进口安装角的差值大小不作具体限定。

[0047]

请参照图7,值得注意的是,以轮盘110的中点为圆心且穿过原点的圆的直径与轮盘110的外径的比值范围为0.78至0.85,即离心风机叶轮100的轮径比范围为0.78至0.85,合理的轮径比能够增大出风量,提高出风效率,并且降低产生的噪音。为了便于理解,将以轮盘110的中点为圆心且穿过原点的圆的直径表示为d,将轮盘110的外径表示为e。本实施例中,离心风机叶轮100的轮径比为0.82,但并不仅限于此,在其它实施例中,离心风机叶轮100的轮径比可以为0.78,也可以为0.85,对离心风机叶轮100的轮径比大小不作具体限定。

[0048]

请结合参照图8和图9,风叶120包括第一风叶125和第二风叶126。第一风叶125和第二风叶126的数量均为多个,多个第一风叶125和多个第二风叶126均设置于轮盘110内。具体地,第一风叶125和第二风叶126的形状相同,且第一风叶125和第二风叶126错位设置,错位设置的第一风叶125和第二风叶126能够有效提高离心风机叶轮100的出风效率,增大出风量。

[0049]

轮盘110包括同轴设置的第一轮盘111和第二轮盘112。第一轮盘111和第二轮盘112的直径相等,多个第一风叶125呈环形阵列地设置于第一轮盘111内,多个第二风叶126呈环形阵列地设置于第二轮盘112内。在驱动电机带动离心风机叶轮100转动的过程中,第一轮盘111和第二轮盘112同步转动,以带动第一风叶125和第二风叶126运动,从而实现出风功能。

[0050]

进一步地,在轮盘110的周向上,第一风叶125转动至相邻一个第二风叶126所在位置的角度与第二风叶126转动至相邻一个第一风叶125所在位置的角度的比值范围为0.5至0.7,即在离心风机叶轮100的横截面上,一个第二风叶126位于相邻两个第一风叶125之间,其中第一个第一风叶125与该第二风叶126之间的夹角和该第二风叶126与第二个第一风叶125之间的夹角比值范围为0.5至0.7。具体地,该夹角比值称为离心风机叶轮100的错齿比,合理的错齿比能够有效提高出风效率,并降低风噪。为了便于理解,将第一风叶125转动至相邻一个第二风叶126所在位置的角度表示为f,将第二风叶126转动至相邻一个第一风叶125所在位置的角度表示为g。

[0051]

本实施例中,错齿比为0.6,即在轮盘110的周向上,第一风叶125转动至相邻一个第二风叶126所在位置的角度与第二风叶126转动至相邻一个第一风叶125所在位置的角度的比值为0.6,但并不仅限于此,在其它实施例中,错齿比可以为0.5,也可以为0.7,对错齿比的大小不作具体限定。

[0052]

本实施例中,相邻两个第一风叶125的间距与相邻两个第二风叶126的间距相等,即第一轮盘111内第一风叶125的数量与第二轮盘112内第二风叶126的数量相等。具体地,相邻两个第一风叶125的间距范围为9.5毫米至10.5毫米,合理的相邻两个第一风叶125的间距能够在保证导风效果的同时尽可能地提高出风量。为了便于理解,将相邻两个第一风

叶125的间距表示为h。本实施例中,相邻两个第一风叶125的间距为9.9毫米,但并不仅限于此,在其它实施例中,相邻两个第一风叶125的间距可以为9.5毫米,也可以为10.5毫米,对相邻两个第一风叶125的间距大小不作具体限定。

[0053]

本实用新型实施例所述的离心风机叶轮100,多个风叶120呈环形阵列地设置于轮盘110内,风叶120设置有首尾相连的凸缘侧121、前缘侧122、凹缘侧123和后缘侧124,后缘侧124与轮盘110连接,凹缘侧123的横截面呈圆弧状,凸缘侧121的横截面为四段曲线或者直线依次连接形成的拟合曲线,拟合曲线的函数关系为:

[0054][0055]

其中,x的单位为毫米,x轴方向为位于风叶120中弧线的两端连线上且从前缘侧122到后缘侧124的方向,y轴方向为垂直于x轴且从凹缘侧123到凸缘侧121的方向,原点为风叶120的中弧线与前缘侧122的交点。与现有技术相比,本实用新型提供的离心风机叶轮100由于采用了呈圆弧状设置设置的凹缘侧123以及呈拟合曲线设置的凸缘侧121,所以能够降低产生的噪音,减小风量损失,增大出风量,提高出风效果,提升用户体验。

[0056]

第二实施例

[0057]

本实用新型提供了一种空调器(图未示),用于调控室内气温。该空调器包括换热器(图未示)和离心风机,离心风机包括驱动电机和离心风机叶轮100,驱动电机与离心风机叶轮100连接。其中,离心风机叶轮100的基本结构和原理及产生的技术效果和第一实施例相同,为简要描述,本实施例部分未提及之处,可参考第一实施例中相应内容。

[0058]

本实施例中,换热器的位置与离心风机的位置相对应。当空调器运行时,驱动电机能够带动离心风机叶轮100转动,以产生负压,并带动空气流动形成出风气流,该出风气流能够穿过换热器并吹至室内,在此过程中,换热器能够对出风气流进行制热或者制冷,以实现调控室内气温的功能。

[0059]

本实用新型实施例所述的空调器的有益效果与第一实施例的有益效果相同,在此不再赘述。

[0060]

虽然本实用新型披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。