1.本实用新型属于吸尘器技术领域,尤其是涉及一种车间用工业吸尘器。

背景技术:

2.现有的工业吸尘器是工业中常用的一种设备,用于工业生产过程中收集产品废屑、进行环境清扫,大量用于纺织生产行业,结构简单、小巧灵活、吸力强、容积大、安全可靠、净化效率高、用途广泛。

3.但是,现有的工业吸尘器吸入后产品废屑常常会灰尘混合在一起,导致后续很难分离,需要花费大量的人力和物力

技术实现要素:

4.本实用新型为了克服现有技术的不足,提供一种能进行预分离的车间用工业吸尘器。

5.为了实现上述目的,本实用新型采用以下技术方案:一种车间用工业吸尘器,包括底板、设于所述底架上的滚轮、设于所述底板上的吸尘舱、设于所述吸尘舱上的舱盖、用于分离吸入产品废屑与灰尘的分离装置、电机及风叶,所述分离装置包括设于所述舱体上的支撑架、设于所述支撑架上的过滤架、设于所述过滤架上的滤板及用于防止滤板堵塞的防堵结构,所述过滤架设有多个且滤板沿进风方向的排列方向上逐个滤孔孔径变小;通过所述分离装置的设置,可将所述纺织废屑和灰尘进行分离,以便于后续分开处理,有效节约人力和物力,提高吸尘器的清洁质量。

6.优选的,所述防堵结构包括设于所述风叶的中心轴上的主动杆、设于所述主动杆上的主动锥齿轮、设于所述舱体底部的从动杆、设于所述从动杆上的从动锥齿轮、设于所述舱盖上的传动杆及用于清理滤板的清理板,所述传动杆呈十字形且其底部呈锥台状;通过所述防堵结构的设置,随着电机驱动风叶转动,通过主动锥齿轮和从动锥齿轮的传动,带动所述传动杆转动,以带动所述清理板刮动所述滤板,以避免滤板堵塞,保证分离装置的分离效果。

7.优选的,所述滤板包括设于所述过滤架上的固定板和设于所述固定板上的转动板,所述防堵结构还包括设于所述转动架上的传动槽、设于所述传动槽内的中心齿轮、设于所述固定架上的行星齿轮及设于所述传动槽内壁上的内齿;通过所述防堵结构的进一步设置,可通过中心齿轮、行星齿轮及内齿的啮合传动,带动所述转动板自转,以进一步防止滤板堵塞,保证分离装置的分离效果。

8.优选的,所述清理板上设有清理刷和设于所述清理刷上的凹槽;通过所述清理板上的结构设置,可对转动板上的滤孔进一步清理,同时通过凹槽增大清理面积和刮料效果,进一步保证分离装置的分离效果。

9.优选的,所述转动板上设有转动架、设于所述转动架上的清理带及设于所述清理带上的带齿;通过所述转动板上的结构设置,清理带可对固定板和过滤架之间的区域中位

于边缘缝隙区域的灰尘和废屑进行打击清理,进一步保证废屑和灰尘的充分分离,保证分离装置的分离效果。

10.优选的,所述传动杆上设有缠绕台、设于所述缠绕台上的缠绕槽、设于所述缠绕槽上的缠绕杆及设于所述缠绕杆上的缠绕齿;通过所述传动杆上的结构设置,可对条状的废屑进行缠绕收集,进一步保证分离装置的分离效果。

11.综上所述,本实用新型具有以下优点:通过所述分离装置的设置,可将所述纺织废屑和灰尘进行分离,以便于后续分开处理,有效节约人力和物力,提高吸尘器的清洁质量。

附图说明

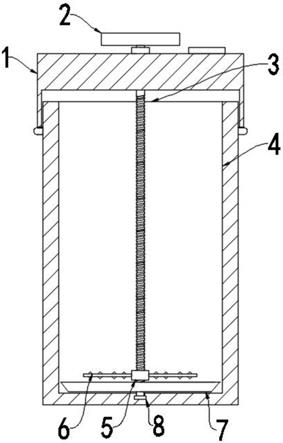

12.图1为本实用新型的结构示意图。

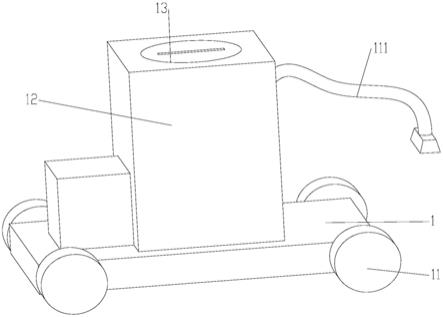

13.图2为本实用新型的剖视示意图。

14.图3为图2中a处的局部放大图。

15.图4为图3中b处的局部放大图。

具体实施方式

16.如图1-4所示,一种车间用工业吸尘器,包括底板1、滚轮11、吸尘舱12、舱盖13、分离装置、电机14及风叶15,所述底板1上转动连接有滚轮11;所述吸尘舱12固接于底板1顶部,其一侧外壁上连接有吸尘管111;所述舱盖13固接于所述舱体上;所述吸尘舱12的一侧上固接有驱动舱,所述驱动舱内固接有所述电机14,所述电机14的输出轴上固接有所述风叶15。

17.具体的,所述分离装置包括支撑架21、过滤架22、滤板23及防堵结构,,所述支撑架21固接于所述舱体的侧壁上;所述过滤架22滑接于所述支撑架21上且可拆卸固接于所述吸尘舱12内;所述吸尘舱12内安装有所述滤板23;所述过滤架22设有多个且沿进风方向的排列方向上排列,滤板23自上往下逐个滤孔孔径变小,其中,位于最底部的滤板23上固接有集尘斗24。

18.具体的,所述滤板23包括固定板231和转动板232,所述固定板231固接于所述过滤架22上;所述转动板232转动连接于所述固定板231上。

19.具体的,所述防堵结构包括主动杆31、主动锥齿轮32、从动杆33、从动锥齿轮34、传动杆35、清理板36、传动槽37、中心齿轮38、行星齿轮39及内齿,所述主动杆31固接于所述风叶15上并穿设入吸尘舱12内,所述主动锥齿轮32固接于所述主动杆31上;所述从动杆33转动固接于所述吸尘舱12的底部;所述从动杆33固接有所述从动锥齿轮34,所述从动锥齿轮34与所述主动锥齿轮32啮合;所述传动杆35截面呈十字形且其底部为尖锥台状,所述传动杆35顶部转动配合于所述舱盖13底面上且其底部配合插设于所述从动杆33上;所述清理板36固接于所述中心齿轮38的底部且绕传动轴的圆周方向上均设有多个,其上固接有多个清理刷391,所述清理刷391的侧壁上开设有多个凹槽392;所述传动槽37开设于所述转动板232内;所述中心齿轮38转动设置于所述传动槽37的槽壁上;所述行星齿轮39位于所述传动槽37内,所述过滤架22上设有轮架板且所述轮架板位于所述转动板232的下方,所述行星齿轮39转动设置于所述轮架板上且绕所述中心齿轮38的圆周方向上均设有多个;所述传动槽37的槽壁上固接有内齿,所述行星齿轮39同时与内齿和中心齿轮38啮合。

20.进一步的,所述转动板232上固接有所述转动架41,所述转动架41的侧壁上固接有清理带42且所述清理带42绕所述转动架41的侧壁设有多个;所述清理带42上固接有多个带齿43。

21.进一步的,所述传动杆35上设有缠绕台51、缠绕槽52、缠绕杆53及缠绕齿54,所述缠绕台51固接于所述传动杆35上且位于最高的过滤架22的上方;所述缠绕台51为圆台且其侧壁上开设有多个缠绕槽52;所述缠绕杆53固接于所述缠绕槽52的槽壁上且绕所述缠绕台51的圆周方向上均设有多列;所述缠绕齿54固接于所述缠绕杆53上且沿所述缠绕杆53的圆周方向上设有多列。

22.本实用新型的具体实施过程如下:通过电机14驱动风叶15,以产生吸气气流,进入吸尘舱12的灰尘和废屑会在滤板23的逐级过滤分离,同时,通过主动锥齿轮32和从动锥齿轮34的传动,带动所述传动杆35转动,以带动所述清理板36刮动所述滤板23,以避免滤板23堵塞,保证分离装置的分离效果。

技术特征:

1.一种车间用工业吸尘器,包括底板(1)、设于所述底架上的滚轮(11)、设于所述底板(1)上的吸尘舱(12)、设于所述吸尘舱(12)上的舱盖(13)、用于分离吸入产品废屑与灰尘的分离装置、电机(14)及风叶(15),其特征在于:所述分离装置包括设于所述舱体上的支撑架(21)、设于所述支撑架(21)上的过滤架(22)、设于所述过滤架(22)上的滤板(23)及用于防止滤板(23)堵塞的防堵结构,所述过滤架(22)设有多个且滤板(23)沿进风方向的排列方向上滤孔孔径逐级变小。2.根据权利要求1所述的一种车间用工业吸尘器,其特征在于:所述防堵结构包括设于所述风叶(15)的中心轴上的主动杆(31)、设于所述主动杆(31)上的主动锥齿轮(32)、设于所述舱体底部的从动杆(33)、设于所述从动杆(33)上的从动锥齿轮(34)、设于所述舱盖(13)上的传动杆(35)及用于清理滤板(23)的清理板(36),所述传动杆(35)呈十字形且其底部呈锥台状。3.根据权利要求2所述的一种车间用工业吸尘器,其特征在于:所述滤板(23)包括设于所述过滤架(22)上的固定板(231)和设于所述固定板(231)上的转动板(232),所述防堵结构还包括设于所述转动架(41)上的传动槽(37)、设于所述传动槽(37)内的中心齿轮(38)、设于所述固定架上的行星齿轮(39)及设于所述传动槽(37)内壁上的内齿。4.根据权利要求2所述的一种车间用工业吸尘器,其特征在于:所述清理板(36)上设有清理刷(391)和设于所述清理刷(391)上的凹槽(392)。5.根据权利要求3所述的一种车间用工业吸尘器,其特征在于:所述转动板(232)上设有转动架(41)、设于所述转动架(41)上的清理带(42)及设于所述清理带(42)上的带齿(43)。6.根据权利要求3所述的一种车间用工业吸尘器,其特征在于:所述传动杆(35)上设有缠绕台(51)、设于所述缠绕台(51)上的缠绕槽(52)、设于所述缠绕槽(52)上的缠绕杆(53)及设于所述缠绕杆(53)上的缠绕齿(54)。

技术总结

本实用新型公开了一种车间用工业吸尘器,包括底板、设于所述底架上的滚轮、设于所述底板上的吸尘舱、设于所述吸尘舱上的舱盖、用于分离吸入产品废屑与灰尘的分离装置、电机及风叶,所述分离装置包括设于所述舱体上的支撑架、设于所述支撑架上的过滤架、设于所述过滤架上的滤板及用于防止滤板堵塞的防堵结构,所述过滤架设有多个且滤板沿进风方向的排列方向上逐个滤孔孔径变小。向上逐个滤孔孔径变小。向上逐个滤孔孔径变小。

技术研发人员:刘新华 何洋帆 叶丽鲜 唐崚凯

受保护的技术使用者:浙江交投丽新矿业有限公司

技术研发日:2021.06.22

技术公布日:2022/4/6

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。