1.本发明专利涉及钢管结构柱的技术领域,具体而言,涉及逆作法钢管结构柱后插法定位施工结构。

背景技术:

2.当深基坑支护工程采用逆作法施工工艺时,上部采用钢管结构桩,下部采用灌注桩为常见的支护形式之一。

3.例如,深圳市城市轨道交通13号线深圳湾口岸车站的施工中,车站开挖平均深度21m,场地范围内地层至上而下分布为素填土、粉质粘土、砾砂、粉质粘土、全风化粉砂岩及强、中、微风化花岗岩层,中风化岩以上覆盖层厚度超过60m;车站开挖设计采用盖挖逆作法,围护结构采用地下连续墙,竖向支撑构件为灌注桩内插钢管结构柱,钢管柱作为主体结构的一部分,设计采用后插法工艺。钢管结构柱的桩基设计为扩底灌注桩,桩端持力层为强风化岩,直孔段桩径2500mm、扩底直径4000mm,平均孔深55m,其中钢管结构柱平均长25m,设计钢管桩直径1300mm,钢管桩底部嵌入基础灌注桩顶4m。设计钢管结构柱中心线与基础中心线允许偏差

±

5mm,钢管结构柱垂直度偏差不大于长度1/1000且最大不大于15mm。

4.现有技术中,对于采用灌注桩配合钢管结构柱作为支护形式的深基坑来说,在逆作法施工,钢管结构柱的施工垂直度控制要求高,钢管结构柱定位施工难度极大,施工极为复杂,当钢管结构柱出现偏差后,受钢管结构柱截面大的影响,进行钢管结构柱的底部纠偏调节难度大,需要反复起拔重新插入钢管结构柱来完成定位,耗时耗力。

技术实现要素:

5.本发明的目的在于提供逆作法钢管结构柱后插法定位施工结构,旨在解决现有技术中,逆作法施工中,钢管结构柱的垂直度定位存在施工难度大的问题。

6.本发明是这样实现的,逆作法钢管结构柱后插法定位施工结构,包括桩孔、套设在桩孔的内侧壁上的钢套管以及下入在桩孔中的钢管结构柱,所述桩孔的底部具有灌注桩,所述钢管结构柱包括钢管柱以及对接在钢管柱顶部的工具柱,所述钢管柱的底部具有插入在灌注桩中的插入段;

7.所述钢管柱的外周设有多个水平布置的千斤顶,多个所述千斤顶处于同一水平面布置,所述千斤顶的内端固定抵接着钢管柱的外侧壁,所述千斤顶的伸缩轴朝向钢套管的内侧壁布置;所述钢管结构柱中下放有超声探测头,所述超声探测头沿着桩孔的中轴线布置,所述超声探测头置于插入段中;

8.在同一水平面上,所述超声探测头通过探测钢管柱的内侧壁上的多个位置与桩孔的中轴线的距离数据,获得钢管柱的垂直度数据,根据所述垂直度数据,多个所述千斤顶通过伸缩轴抵接在钢套管的内侧壁上后进行伸缩以调节钢管柱角度,直至所述超声探测头获得的垂直度数据满足设定要求。

9.进一步的,所述灌注桩的直径大于所述钢管结构柱的直径。

10.进一步的,所述千斤顶上连接有提拉带。

11.进一步的,所述钢管柱的外周设有多个水平布置的固定架,多个所述固定架处于同一水平面上,所述固定架中设有顶部开口的固定槽,所述千斤顶固定在固定槽中,所述固定架的外端设有供千斤顶的伸缩轴穿过的穿设孔。

12.进一步的,所述固定槽的顶部开口的外形尺寸大于千斤顶的外形尺寸。

13.进一步的,所述钢管柱的外周设置有水平布置的固定环,所述固定环沿着钢管柱的外周环绕布置,多个所述固定架设置在所述固定环上。

14.进一步的,所述固定槽中插设有内弹性结构,所述内弹性结构包括抵接在固定槽的内端的内抵接板以及设置在内抵接板上的内弯曲片,所述内弯曲片朝向千斤顶的内端弯曲布置,所述千斤顶的内端抵压着内弹性片朝向内抵接板弯曲变形,所述提拉带与内抵接板连接。

15.进一步的,所述固定槽的外端中设有外弹性结构,所述外弹性结构包括抵接在固定槽的外端的外抵接板以及设置在外抵接板上的外弯曲片,所述外弯曲片朝向千斤顶的外端弯曲布置,所述千斤顶的外端抵压着外弹性片朝向外抵接板弯曲变形。

16.进一步的,所述工具柱的顶部与钢套管之间具有环形间隔,所述环形间隔环绕至工具柱的外周布置,所述环形间隔中嵌入有环形气囊,所述环形气囊的内部压力小于设定压力值,所述环形气囊的下部嵌入在所述环形间隔中,所述环形气囊的上部延伸至工具柱的上方。

17.进一步的,所述环形气囊的下部呈下小上大的锥形状。

18.与现有技术相比,本发明提供的逆作法钢管结构柱后插法定位施工结构,通过在桩位中插入钢套管后钻进形成桩孔,在下入钢管结构柱后,利用超声探测头检测并获得钢管柱的垂直度数据,根据垂直度数据,多个千斤顶的伸缩轴回顶钢套管,对钢管结构柱的垂直度进行调节并完成定位,确保了钢管结构柱的准确定位,施工效率高,千斤顶自动调节垂直度,可以重复利用,定位精准快捷,节省大量辅助作业时间,加快了施工进度,综合施工成本低。

附图说明

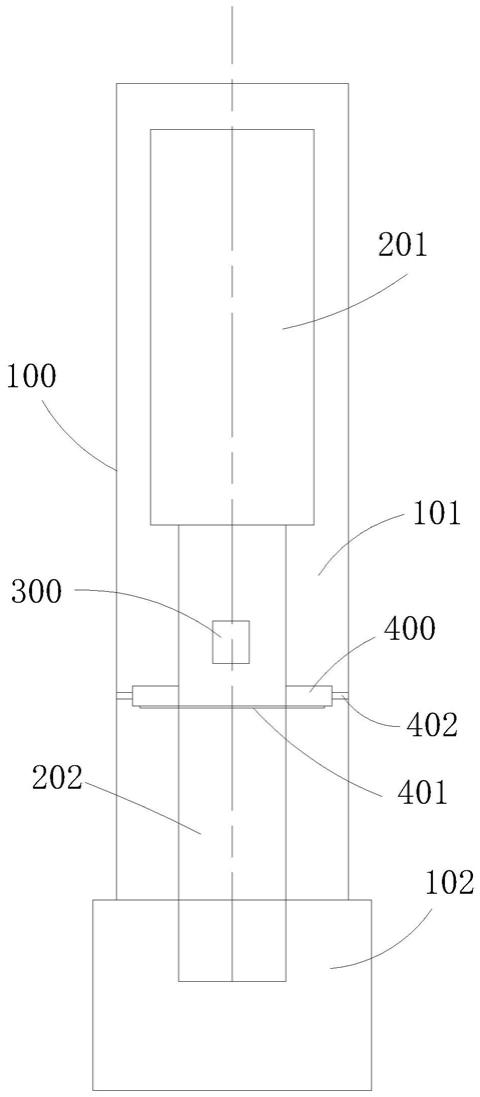

19.图1是本发明提供的逆作法钢管结构柱后插法定位施工结构的主视示意图;

20.图2是本发明提供的全回转钻机施工钢套管的主视示意图;

21.图3是本发明提供的千斤顶在对钢管结构柱进行调节前的主视示意图;

22.图4是本发明提供的千斤顶对钢管结构柱调节后的主视示意图;

23.图5是本发明提供的内弹性结构的主视示意图;

24.图6是本发明提供的外弹性结构的主视示意图;

25.图7是本发明提供的环形气囊的剖切示意图。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.以下结合具体实施例对本发明的实现进行详细的描述。

28.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

29.参照图1-7所示,为本发明提供的较佳实施例。

30.逆作法钢管结构柱后插法定位施工结构,包括桩孔101、套设在桩孔101的内侧壁上的钢套管100以及下入在桩孔101中的钢管结构柱,桩孔101的底部具有灌注桩102,钢管结构柱包括钢管柱201以及对接在钢管柱201顶部的工具柱202,钢管柱201的底部具有插入在灌注桩102中的插入段.

31.钢管柱201的外周设有多个水平布置的千斤顶400,多个千斤顶400处于同一水平面布置,千斤顶400的内端固定抵接着钢管柱201的外侧壁,千斤顶400的伸缩轴402朝向钢套管100的内侧壁布置;钢管结构柱中下放有超声探测头300,超声探测头300沿着桩孔101的中轴线布置,超声探测头300置于插入段中;

32.在同一水平面上,超声探测头300通过探测钢管柱201的内侧壁上的多个位置与桩孔101的中轴线的距离数据,获得钢管柱201的垂直度数据,根据垂直度数据,多个千斤顶400通过伸缩轴402抵接在钢套管100的内侧壁上后进行伸缩以调节钢管柱201角度,直至超声探测头300获得的垂直度数据满足设定要求。

33.上述提供的逆作法钢管结构柱后插法定位施工结构,通过在桩位中插入钢套管100后钻进形成桩孔101,在下入钢管结构柱后,利用超声探测头300检测并获得钢管柱201的垂直度数据,根据垂直度数据,多个千斤顶400的伸缩轴402回顶钢套管100,对钢管结构柱的垂直度进行调节并完成定位,确保了钢管结构柱的准确定位,施工效率高,千斤顶400自动调节垂直度,可以重复利用,定位精准快捷,节省大量辅助作业时间,加快了施工进度,综合施工成本低。

34.在实际施工中,利用全回转钻机500在桩位朝下插入钢套管100;利用旋挖钻机在桩位钻进形成桩孔101,在桩孔101的下部内下入钢筋笼以及灌注混凝土,形成灌注桩102;利用吊机将钢管结构柱起吊,并自上而下下入桩孔101中,利用全回转钻机500以及全能平台的夹紧装置的交替作业,将钢管结构柱逐步朝下下入在桩孔101中,直至钢管柱201的底部插设灌注桩102中设定深度后。

35.钢套管100可以作为千斤顶400对钢管结构柱纠偏时的回顶支撑,且在钻进桩孔101的过程中,可以作为桩孔101的护壁作用。钢套管100为钢管结构柱的定位纠偏垂直度提供导向定位,为保证后续施工中,钢套管100在完成钢管结构柱定位后顺利拔出,钢套管100的底部形成在灌注桩102设计顶标高以上1.0m左右。

36.超声探测头300可以选用udm100wg检测仪,其测量精度0.2%fs,测量最大孔径4.0m。将超声探测头300以一定速率下放,在超声探测头300下放过程中,接收并记录四个方向(或两个方向)的垂直孔壁的超声波脉冲反射信号,可以直观对四个方向同时进行孔壁状态监测,可以通过屏幕显示孔径、垂直度等参数,检测数据可以随时回放或打印输出,便于

数据资料的分析和管理。

37.灌注桩102的直径大于钢管结构柱的直径,这样,使得灌注桩配合钢管结构柱的整体结构更为稳固。

38.当超声探测头300获得的垂直度数据满足设定要求后,在钢套管100的顶部设有多个纵向布置的固定板,多个固定板沿着工具柱202的外周环绕布置,且抵接着工具柱202的外周,多个固定板将工具柱202固定位置后,将超声探测头300提出钢管结构柱。

39.当钢管柱201的底部接触到插入段的顶部后,全回转钻机500与全能平台的夹紧装置同时夹住工具柱202,当吊机脱离对钢管结构柱的起吊后,全能平台的夹紧装置松开对工具柱202的夹持,全回转钻机500以及全能平台的夹紧装置对钢管结构柱的交替作业步骤如下:

40.a)、全回转钻机500夹持着工具柱202,将钢管柱201朝下下插设定行程后,全能平台的夹紧装置夹持着工具柱202,全回转钻机500朝上移动复位;

41.b)、全回转钻机500夹持着工具柱202,全能平台的夹紧装置松开对工具柱202的夹持;

42.c)、重复操作施工步骤a)以及施工步骤b),直至钢管柱201的底部插设灌注桩102中设定深度。

43.这样,通过全能平台的夹紧装置以及全回转钻机500的交替配合,实现钢管结构柱的垂直下插,并且,通过设定行程的多次下插,可以保证施工过程中钢管结构柱的稳定性,保持垂直状态下插。

44.千斤顶400上连接有提拉带,这样,当钢管柱结构定位完毕后,利用提拉带则可以将千斤顶400提拉出桩孔外。

45.本实施例中,钢管柱201的外周设置多个水平布置的固定架,多个固定架处于同一水平面上,固定架中设有顶部开口的固定槽,千斤顶400固定在固定槽中,固定架的外端设有供千斤顶400的伸缩轴402穿过的穿设孔。

46.钢管柱201的外周设置有水平布置的固定环401,固定环401沿着钢管柱201的外周环绕布置,多个固定架设置在固定环401上,这样,便于固定架的布置,且可以使得多个固定架处于同一水平面。

47.固定槽的顶部开口的外形尺寸大于千斤顶400的外形尺寸,当钢管结构柱定位完毕后,当千斤顶400泄压后,千斤顶400的伸缩轴402通过穿设孔回缩至固定槽内,通过提拉带将千斤顶400提拉出固定槽,并朝上提拉出桩孔101。

48.本实施例中,固定槽中插设有内弹性结构,内弹性结构包括抵接在固定槽的内端的内抵接板601以及设置在内抵接板601上的内弯曲片602,内弯曲片602朝向千斤顶400的内端弯曲布置,提拉带与内抵接板601连接;千斤顶400放置在固定槽中后,千斤顶400的内端抵压着内弹性片朝向内抵接板601弯曲变形。

49.在利用提拉带提拉千斤顶400之前,利用提拉带将内弹性结构提拉出固定槽,内弯曲片602恢复变形,千斤顶400在内弯曲片602的弹性作用下,朝向固定槽的内端移动设定距离,再利用提拉带将千斤顶400提拉出固定槽。

50.这样,通过内弹性结构将千斤顶400稳固置于固定槽中,保证千斤顶400在调节钢管结构柱垂直度时的稳固性,并且,通过提拉带将内弹性结构先提拉出固定槽,可以将千斤

顶400在固定槽中处于松弛状态,便于将千斤顶400提拉出固定槽,并且,内弯曲片602的弹性变形可以将千斤顶400朝向固定槽的内端移动设定距离,在提拉千斤顶400的时候,千斤顶400与固定架之间不会发生干涉。

51.固定槽的外端中设有外弹性结构,外弹性结构包括抵接在固定槽的外端的外抵接板603以及设置在外抵接板603上的外弯曲片604,外弯曲片604朝向千斤顶400的外端弯曲布置。

52.千斤顶400放置在固定槽中后,千斤顶400的外端抵压着外弹性片朝向外抵接板603弯曲变形;当利用提拉带将内弹性结构提拉出固定槽后,外弯曲片604恢复变形,驱动千斤顶400朝下固定槽的内端移动设定距离。

53.这样,通过外弹性结构与内弹性结构配合,将千斤顶400稳固置于固定槽中,保证千斤顶400在调节钢管结构柱垂直度时的稳固性,并且,通过提拉带将千斤顶400提拉出固定槽后,外弯曲片604恢复变形,将千斤顶400朝向固定槽的内端移动设定距离,在提拉千斤顶400的时候,千斤顶400与固定架之间不会发生干涉。

54.工具柱202的顶部与钢套管100之间具有环形间隔,环形间隔环绕至工具柱202的外周布置,环形间隔中嵌入有环形气囊700,环形气囊700的内部压力小于设定压力值,环形气囊700的下部嵌入在环形间隔中,环形气囊700的上部延伸至工具柱202的上方。

55.环形气囊700的内部压力小于设定压力值,这样,环形气囊700不会对钢管结构柱的垂直度调节进行限制,便于变形,且环形气囊700可以对工具柱202的顶部起到临时支撑的作用,千斤顶400在钢管柱的外周进行垂直度调节,工具柱202的顶部则利用环形气囊700进行临时定位,便于钢管结构柱的垂直度调节以及调节过程中的临时支撑。

56.环形气囊700的下部呈下小上大的锥形状,便于环形气囊700嵌入在环形间隔中,且环形气囊700的下部在对工具柱202进行临时支撑的同时,不会对千斤顶400对钢管结构柱的垂直度调节限制。

57.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。