技术特征:

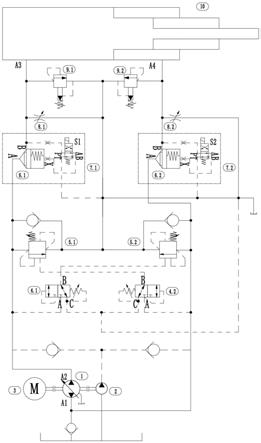

1.一种闭式泵控快速起竖系统,其特征在于:包括液压泵(1)、齿轮泵(2)、伺服电机(3)、第一液控换向阀(4.1)、第二液控换向阀(4.2)、第一平衡阀(5.1)、第二平衡阀(5.2)、第一两通插装阀(6.1)、第二两通插装阀(6.2)、第一电磁换向阀(7.1)、第二电磁换向阀(7.2)、第一节流阀(8.1)、第二节流阀(8.2)、第一溢流阀(9.1)、第二溢流阀(9.2)、液压缸(10);液压泵(1)、齿轮泵(2)与伺服电机(3)同轴依次联接;所述液压泵(1)为变排量液压泵,其上设有第一接口a1和第二接口a2;所述液压缸(10)设有第三接口a3和第四接口a4 ,液压泵(1)的第二接口a2分别通过单向阀与齿轮泵(2)的出油口、第一液控换向阀(4.1)的接口a、第一平衡阀(5.1)的进油口、第一两通插装阀(6.1)的接口a连通,第一两通插装阀(6.1)的接口b通过管道分别与第一电磁换向阀(7.1)接口p、第一节流阀(8.1)接口、第一溢流阀(9.1)进油口、液压缸(10)的第三接口a3连通,液压泵(1)的接口a1通过单向阀分别与齿轮泵(2)的出油口、第二液控换向阀(4.2)的接口a、第二平衡阀(5.2)的进油口、第二两通插装阀(6.2)的接口a连通,第二两通插装阀(6.2)的接口b分别通过管道与第二电磁换向阀(7.2)接口p、第二节流阀(8.2) 接口、第二溢流阀(9.2)进油口、液压缸(10)的第四接口a4连通,液压泵(1)的第一接口a1通过单向阀、第一节流阀(8.1)接口、第二节流阀(8.2)接口、第一溢流阀(9.1)出油口、第二溢流阀(9.2)出油口、第一电磁换向阀(7.1)的接口t、第二电磁换向阀(7.2)的接口t、第一平衡阀(5.1)出油口、第二平衡阀(5.2)出油口 、第一液控换向阀(4.1)的接口c、第二液控换向阀(4.2)的接口c、齿轮泵(2)的吸油口分别与油箱相连通,第一电磁换向阀(7.1)的接口a与第一两通插装阀(6.1)的接口x连通,第二电磁换向阀(7.2)的接口a与第二两通插装阀(6.2)的接口x连通,第一液控换向阀(4.1)的接口b与第二平衡阀(5.2)的压力控制口连通,第二液控换向阀(4.2)的接口b与第一平衡阀(5.1)的压力控制口连通。2.根据权利要求1所述的闭式泵控快速起竖系统,其特征在于:使用伺服电机(3)驱动液压泵(1),液压缸(10)的伸缩由液压泵(1)切换斜盘的正负倾角来完成,伺服电机(3)的转速和液压泵(1)的排量共同决定输出流量的大小,以此来控制液压缸(10) 伸缩的速度;在过重心时优先考虑使用伺服电机(3)吸收负载势能,负载下降时使用第一平衡阀(5.1)将多余的流量导入油箱,从而保证液压缸(10)在伸缩时液压泵(1)有合适的吸油和压油流量;齿轮泵(2)在液压回路中起到补油作用;对于负载的锁止,使用第一两通插装阀(6.1) 、第二两通插装阀(6.2)组成的开关回路进行控制,避免了使用平衡阀锁止带来的节流损失,使负载的上升和下降同时具有较高的效率。3.根据权利要求1所述的闭式泵控快速起竖系统,其特征在于,起竖过程如下:令液压泵(1)调整为正摆角,第一电磁换向阀(7.1)的第一开关s1和第二电磁换向阀(7.2)的第二开关s2同时得电,解除液压缸(10)锁止状态,调整伺服电机(3)转速,液压缸(10)无杆腔进油,负载上升;无杆腔压力高于第一液控换向阀(4.1)预设的压力p1时,第二平衡阀(5.2)先导压力建立后开启,第二平衡阀(5.2)导通后的流动压损是其设定的压力p2,此时液压泵(1)连接液压缸(10)的无杆腔侧处于吸油和经油箱补油阶段,p2的压损会使油液进入液压泵(1)的进油口,而不会经第二平衡阀(5.2)外泄;负载上升至过重心位置时,在负载的作用下,液压缸(10)产生负推力,负载有牵引液压缸(10)的工况时,会导致液压泵(1)进油侧压力上升,压油侧压力下降,待压油侧压力降至p1以下时,第二平衡阀(5.2)关

闭,防止负推力下液压缸(10)有杆腔的油液经第二平衡阀(5.2)外泄,进而导致液压缸(10)不受控,此时在负推力下产生的负功率由伺服电机(3)吸收;负载上升至顶端后,对第一开关s1、第二开关s2断电,同时将伺服电机(3)的转速调整至0 rpm,液压泵(1)的斜盘倾角回至零位,液压缸(10)被第一两通插装阀(6.1)、第二两通插装阀(6.2)组成的开关回路锁止;在任意位置停止时,与此过程相同。4.根据权利要求1所述的闭式泵控快速起竖系统,其特征在于,回平过程如下:令液压泵(1)调整为负摆角,第一开关s1和第二开关s2同时得电,解除液压缸(10)锁止状态,调整伺服电机(3)转速,液压缸(10)有杆腔进油,负载下降,由于液压缸(10)两腔面积差的存在,此时无杆腔的排油流量大于有杆腔的进油流量,液压泵(1)能够接受无杆腔的排油而不用补油;液压缸(10)下降过程两腔存在流量差,如果第一平衡阀(5.1)不导通,液压缸(10)的无杆腔侧多余流量将导致有杆腔侧的压力上升,有杆腔侧的压力高于预设第二液控换向阀(4.2)的压力p3时,第一平衡阀(5.1)建立先导压力后导通,多余的流量从平衡阀 (5.1)泄流至油箱;如果在负载下降过程中液压缸(10)失控,液压缸(10)有杆腔的压力势必下降甚至出现负压,在有杆腔侧压力低于p3时,第一平衡阀 (5.1)关闭,液压缸(10)的无杆腔侧多余流量将导致有杆腔侧的压力上升,同时伺服电机(3)将被液压泵(1)反拖超速而形成的制动效应,从而阻止液压缸(10)的失控下降;负载下降至底端后,对第一开关s1、第二开关s2断电,同时将伺服电机(3)的转速调整至0 rpm,液压泵(1)的斜盘摆角回至零位,液压缸(10)被两通插装阀(6)组成的开关回路锁止;在下降的任意位置停止时,与此过程相同。5.根据权利要求1所述的闭式泵控快速起竖系统,其特征在于:液压泵(1)接受系统回油的同时能够直接从油箱内吸油,串联的齿轮泵(2)作为补油泵,保证液压泵(1)吸油的及时性和可靠性;液压缸(10)下降时,负载势能主要由伺服电机(3)吸收,负载下降时的减速和停止依靠伺服电机(3)的制动特性,减速和制动平稳;第一两通插装阀(6.1)、第二两通插装阀(6.2)组成的开关回路在负载静止和液压泵(1)斜盘摆角回零时锁止负载,防止液压泵(1)斜盘零位时的微小泄漏导致负载下滑;系统故障或断电后,全开第二节流阀(8.2),再开启第一节流阀(8.1),通过调整第一节流阀(8.1)的开度,能够控制负载下放的速度。

技术总结

本发明公开了一种闭式泵控快速起竖系统,使用伺服电机驱动液压泵,液压缸的换向由切换液压泵斜盘的正负倾角来完成,伺服电机的转速和液压泵的排量共同决定输出流量的大小,以此来控制液压缸上升和下降的速度;负载过重心时伺服电机可吸收负载势能,负载下降时平衡阀将多余的流量导入油箱,保证液压缸在上升和下降时液压泵都有合适的吸油和压油流量。齿轮泵在系统中起到补油作用;对于负载的锁止,使用插装阀组成的开关回路进行控制,避免了使用平衡阀锁止带来的节流损失,使负载的上升和下降同时具有较高的液压效率。本发明提出的闭式液压回路,克服了传统阀控液压系统的缺点,具有效率更高,体积更小,重量更轻的特点,能够实现负载快速起竖。载快速起竖。载快速起竖。

技术研发人员:姚建勇 王拓

受保护的技术使用者:南京理工大学

技术研发日:2021.12.10

技术公布日:2022/4/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。