1.本发明涉一种汽车内饰领域,特别是指一种高透光木皮及其制作工艺。

背景技术:

2.目前汽车内饰中真木木皮被广泛应用,一般木皮制作时为了保持原始纤维排列,及后加工之抗拉扯弯曲能力,在木皮背面多会加上无纺布或牛皮纸作为加强结构,由于无纺布或牛皮纸本身透光性能较差,因此整个木皮透光度均在5%-10%之间,在做木皮透光产品时往往造成大量的光损,必须提供更高的电流才能达到亮度要求。

技术实现要素:

3.为了克服上述缺陷,本发明提供一种高透光木皮及其制作工艺,该高透光木皮透光效果好,光损小,环保节能。

4.本发明为了解决其技术问题所采用的技术方案:一种高透光木皮,包括真木木皮、背贴强化层、基底层、背光层和pcb板,所述背光层固定安装于pcb板表面,基底层固定覆盖于背光层表面,背贴强化层固定贴合于与基底层表面,真木木皮固定贴合与背贴强化层表面,所述背光层能够发射均匀光,基底层上设有供背光层的光线穿设的透光区域,背贴强化层上设有与真木木皮上发光区域正对的透光部,所述背贴强化层上透光部与基底层上的透光区域正对。

5.作为本发明的进一步改进,所述基底层为透光材料一体成型的透明基底层。

6.作为本发明的进一步改进,所述背贴强化层上形成有与真木木皮上透光区域正对的镂空结构,所述镂空结构内固定填充有透明固化胶体或透明塑料。

7.作为本发明的进一步改进,所述背贴强化层为无纺布或牛皮纸。

8.作为本发明的进一步改进,所述背贴强化层上的镂空结构形成设计图形。

9.作为本发明的进一步改进,所述真木木皮表面还固定覆盖有高光漆层。

10.作为本发明的进一步改进,所述背光模块包括光源组和底板,所述基底层背向背贴强化层一侧形成有与光源组匹配的容纳凹槽,光源组恰能够容纳于所述容纳凹槽内,底板上设有与容纳凹槽匹配的凸起结构,且底板上的凸起结构恰能够插设于基底层的容纳凹槽内,光源组紧密夹设于底板上凸起筋结构和基底层的容纳凹槽内侧壁之间,基底层边与底板通过连接件固定连接形成一体结构,所述光源组包括光源led灯板、扩散片、导光板和反射片,所述扩散片、导光板和反射片顺序叠放固定定位形成匀光模组,光源led灯板固定贴设于所述匀光模组外周侧壁上,光源led灯板朝向匀光模组方向发光,光源led灯板发出的发散光经扩散片、导光板和反射片后形成均匀的光线投射到基底层透光区域上。

11.一种高透光木皮制作工艺,包括以下步骤:

12.步骤一:选择无纺布或牛皮纸作为背贴强化层,将背贴强化层通过粘胶贴合在真木木皮背面;

13.步骤二:在真木木皮上透光图纹正对的无纺布或牛皮纸局部区域进行切割加工形

成镂空结构,加工深度止于接触真木木皮即可;

14.步骤三:在无纺布或牛皮纸上的镂结构内涂布回填透明胶体或以透明注塑塑料直接填充;

15.步骤四:待透明料填充后,对贴合有背贴强化层的真木木皮进行压合成型形成与基底层表面弧形匹配的曲面结构;

16.步骤五:将压合成型的木皮固定贴合在基底层表面;

17.步骤六:在基底层另一侧顺序固定安装背光层和pcb板。

18.作为本发明的进一步改进,步骤二中使用激光或nc的方式对真木木皮背面的无纺布或牛皮纸进行高精度微雕加工形成镂空结构。

19.作为本发明的进一步改进,还包括步骤七:在真木木皮表面采用非喷涂的方式形成一层高光漆。

20.本发明的有益效果是:本发明通过在真木木皮背面由无纺布或牛皮纸形成的背贴强化层上通过高精度微雕加工的方式形成与发光图案匹配的镂空结构,在镂空结构内填充透明胶体,透明胶体固化后与背贴强化层形成一体结构,背光层的光源发出的均匀光经过基底层的透光区域后经固化的透光胶体射到真木木皮上,最终在真木木皮表面形成清晰光亮的发光图案,本发明的真木木皮透光性能好,背光层光源开启后,真木木皮上形成清晰高亮的发光图案,方便观看,且本发明无需太大的电流即可在真木木皮表面形成高亮发光图案,更节能环保。

附图说明

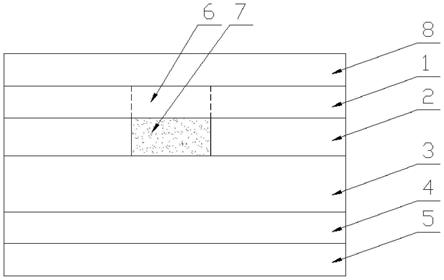

21.图1为本发明的结构原理图;

22.图2为本发明的背光模组安装结构原理示意图。

具体实施方式

23.实施例:一种高透光木皮,包括真木木皮1、背贴强化层2、基底层3、背光层4和pcb板5,所述背光层4固定安装于pcb板5表面,基底层3固定覆盖于背光层4表面,背贴强化层2固定贴合于与基底层3表面,真木木皮1固定贴合与背贴强化层2表面,所述背光层4能够发射均匀光,基底层3上设有供背光层4的光线穿设的透光区域,背贴强化层2上设有与真木木皮1上发光区域6正对的透光部,所述背贴强化层2上透光部与基底层3上的透光区域正对。

24.在真木木皮1背面的背贴强化层2上设置与真木木皮1的发光区域6正度的透光部,并在基底层3上设置供光线穿透的透光区域,背光层4发出的均匀光经过基底层3上的透光区域后照射在背贴强化层2的透光部表面,光线经透光部后直接照射在真木木皮1的发光区域6上,在真木木皮1表面形成光亮的发光图形,该结构使得整个光路都是透明的,光线在照射到真木木皮1之前光损很少,使得真木木皮1表面形成清晰光亮的发光图案,提高了木皮透光产品表面发光图案的美观性,同时,背光层4的光源无需很大的电流即可使真木木皮1上发光图案清晰光亮,更加节能环保。

25.所述基底层3为透光材料一体成型的透明基底层3,背光层4发出的均匀光经过透明的基底层3后直接照射到背贴强化层2,该种透明基底层3可以适用不同位置有发光图案的真木木皮1,通用性好,此外,也可以是基底层3为不透明材料制作而成,在不透明的材料

上形成光通道,并在光通道朝向背贴强化层2一侧嵌设透明材料作为支撑,此为本领域技术人员根据本专利很容易想到的等同替换结构,属于本专利保护范围。

26.所述背贴强化层2上形成有与真木木皮1上透光区域正对的镂空结构,所述镂空结构内固定填充有透明固化胶体或透明塑料7,该结构便于加工制作,透明固化胶体可以为uv胶或其它透明胶体。

27.所述背贴强化层2为无纺布或牛皮纸。

28.所述背贴强化层2上的镂空结构形成设计图形。

29.所述真木木皮1表面还固定覆盖有高光漆层8,使得真木木皮1装饰表面光亮、美观,同时对真木木皮1进行保护,避免其长期使用发生磨损。

30.所述背光模块包括光源组9和底板10,所述基底层3背向背贴强化层2一侧形成有与光源组9匹配的容纳凹槽,光源组9恰能够容纳于所述容纳凹槽内,底板10上设有与容纳凹槽匹配的凸起结构11,且底板10上的凸起结构11恰能够插设于基底层3的容纳凹槽内,光源组9紧密夹设于底板10上凸起筋结构和基底层3的容纳凹槽内侧壁之间,基底层3边与底板10通过连接件固定连接形成一体结构,所述光源组9包括光源led灯板、扩散片、导光板和反射片,所述扩散片、导光板和反射片顺序叠放固定定位形成匀光模组,光源led灯板固定贴设于所述匀光模组外周侧壁上,光源led灯板朝向匀光模组方向发光,光源led灯板发出的发散光经扩散片、导光板和反射片后形成均匀的光线投射到基底层3透光区域上。

31.底板10和基底层3通过容纳凹槽和凸起筋结构对插后将光源组9夹紧定位,光源组9发出的均匀光射入基底层3透光区域内,最终透过背贴强化层2上的透光部射到真木木皮1上,在真木木皮1表面上形成均匀的光亮区。

32.一种高透光木皮制作工艺,包括以下步骤:

33.步骤一:选择无纺布或牛皮纸作为背贴强化层2,将背贴强化层2通过粘胶贴合在真木木皮1背面;

34.步骤二:在真木木皮1上透光图纹正对的无纺布或牛皮纸局部区域进行切割加工形成镂空结构,加工深度止于接触真木木皮1即可,最佳使用激光或nc的方式对真木木皮1背面的无纺布或牛皮纸进行高精度微雕加工形成镂空结构,镂空结构的形状真木木皮1表面需要形成的发光图形一致,此外镂空结构也可以为排列成发光图形的若干小孔;

35.步骤三:在无纺布或牛皮纸上的镂结构内涂布回填透明胶体(uv胶或其它透明胶)或以透明注塑塑料直接填充;

36.步骤四:待透明料填充后,对贴合有背贴强化层2的真木木皮1进行压合成型形成与基底层3表面弧形匹配的曲面结构;

37.步骤五:将压合成型的木皮固定贴合在基底层3表面(采用粘接的方式或模内注塑的方式);

38.步骤六:在基底层3另一侧顺序固定安装背光层4和pcb板5;

39.步骤七:在真木木皮1表面采用非喷涂的方式形成一层高光漆,如真空灌注的方式形成高光漆,漆面光亮,无需后续打磨。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。