1.本发明涉及烟气净化领域,具体涉及一种沸腾式泡沫脱硫除尘传质构件、其设计方法、和一种脱硫除尘装置。

背景技术:

2.在用于燃煤烟气净化处理的喷淋式脱硫吸收塔中,使脱硫浆液与烟气相遇并混合反应,实现烟气的脱硫除尘。

3.已经使用了沸腾式泡沫脱硫除尘传质构件来促进烟气与脱硫浆液的混合和反应。沸腾式泡沫脱硫除尘传质构件是多孔的传质构件。当烟气通过沸腾式泡沫脱硫除尘传质构件时,将自激发形成沸腾式泡沫层,增加了气液接触面积和湍流强度,增强了二氧化硫与浆液的传质效果。通过泡沫对其内部颗粒的惯性和扩散捕集作用,提高了粉尘颗粒与液相表面碰撞粘附几率,实现对细颗粒粉尘的高效脱除。

4.目前,对燃煤烟气污染物治理的要求不断提高,超低排放已逐渐成为主流。由于超低排放推广时间短,已应用机组多为优质煤,同时机组实际运行煤种与设计煤种相差大,因此传统传质构件在高硫高灰劣质煤机组上应用时投资大、运行成本高,而且超低排放效果不明显。为尝试实现超低排放,已提出的方案包括增加吸收塔喷淋层数,加大浆液循环量;增设壁环,减少烟气走廊;增加传质构件层数等。增加吸收塔喷淋层数和加大浆液循环量的缺点为运行成本高。增设壁环和减少烟气走廊的缺点为效果不明显。增加传质构件层数的缺点包括增大了吸收塔内烟气阻力,运行成本高;而且不同机组内流场分布不同,均质的传质构件整流作用较差,适用性不强。

5.已提出了一种双孔型传质构件,其采用两种不同孔径的间隔周期设置的孔来组成传质构件中的孔阵列,并且通过在吸收塔中多层堆叠这样的孔阵列来形成传质构件。

6.对于沸腾式泡沫脱硫除尘传质构件,仍存在发展的需要。

技术实现要素:

7.在一个方面,本发明提供一种沸腾式泡沫脱硫除尘传质构件,所述传质构件为板状体,包括多个沿板厚度方向延伸的通孔,其特征在于,

8.所述传质构件在板平面中包含多个模块区,每个模块区由多个相同的正方形区组成,每个所述通孔在一个正方形区内,

9.其中,所述多个模块区中的至少两个的孔隙均匀度是不同的,

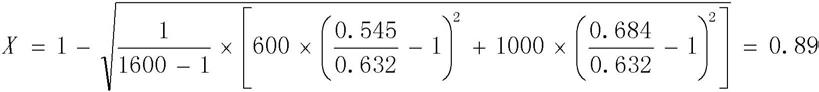

10.每个模块区的所述孔隙均匀度由下式计算:

[0011][0012]

在式(i)中,x表示模块区的孔隙均匀度,n表示模块区中的正方形区的个数且为大于1的整数,εi表示第i个正方形区的通孔覆盖率,ε表示模块区中的平均通孔覆盖率。

[0013]

优选地,所述孔隙均匀度的范围为0.85≤x≤0.95。

[0014]

优选地,所述正方形区的边长a为28mm至42mm。

[0015]

优选地,每个模块区的面积范围为1m2至2m2。

[0016]

优选地,所述板状体的厚度范围为3mm至5mm。

[0017]

优选地,所述通孔为与所述正方形区同心的圆形通孔。

[0018]

在另一个方面,本发明提供一种设计上述传质构件的方法,其特征在于,所述方法包括以下步骤:

[0019]

步骤1:模拟地在吸收塔内设置一层传质构件;

[0020]

步骤2:进行吸收塔内的流场分布的模拟计算;

[0021]

步骤3:将步骤2中模拟计算得到的流场与目标流场比较,若达标则结束设计,若未达标则进行步骤4;

[0022]

步骤4:模拟地调节流场不达标区域的模块区的孔隙均匀度,随后再次进行步骤2。

[0023]

优选地,在步骤1中,模拟设置的一层传质构件的各模块区的孔隙均匀度均为1。

[0024]

优选地,在步骤4中,在模拟调节过程中设定平均通孔覆盖率恒定。

[0025]

在又一个方面,本发明提供一种脱硫除尘装置,其特征在于,所述脱硫除尘装置包括:

[0026]

脱硫吸收塔;和

[0027]

仅一个设置在所述脱硫吸收塔中的传质构件,所述传质构件是上述传质构件。

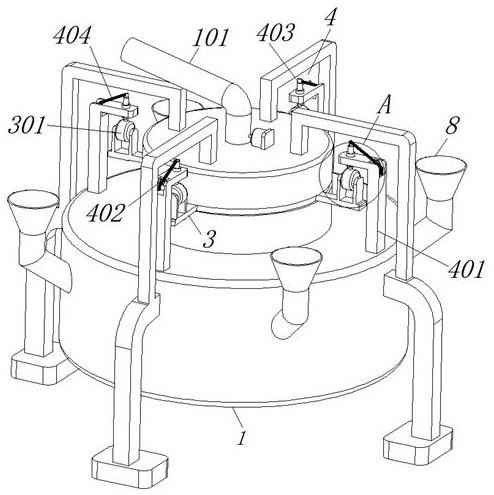

附图说明

[0028]

图1示意性地示出了一个模块区中不均匀的通孔分布。

[0029]

图2示出了在吸收塔内不同模块区的分布。

具体实施方式

[0030]

现有的沸腾式泡沫脱硫除尘传质构件,无论是单孔型还是周期排布的双孔型,在吸收塔内的同一横截面内都是均质的。换言之,在该横截面的不同区域中,传质构件的通孔布置方式都是相同的。然而,吸收塔横截面内不同区域的流场差别可能很大。因此,均质的传质构件适用性不强。

[0031]

另外,现有的沸腾式泡沫脱硫除尘传质构件的设计参数包括:通孔孔径、孔分布图案和间距、传质构件的层数等。然而,发明人发现,工程实际中,当使用上述设计参数进行传质构件结构设计时,针对吸收塔内的不同的非均匀流场,需对每个参数进行调节,调节原则以试凑为主,因此设计过程复杂,导致对沸腾效果进行优化变得困难。

[0032]

本发明提供一种非均质沸腾式泡沫脱硫除尘传质构件,根据不同机组流场分布,分区设置非均质沸腾式泡沫脱硫除尘传质构件,采用单层非均质沸腾式泡沫脱硫除尘传质构件实现高硫高灰劣质煤高效低成本超低排放。本发明还提出了适用于本发明传质构件的非均质结构表征参数以便于进行设计。

[0033]

具体地,本发明提供一种沸腾式泡沫脱硫除尘传质构件,所述传质构件为板状体,包括多个沿板厚度方向延伸的通孔,其特征在于,

[0034]

所述传质构件在板平面中包含多个模块区,每个模块区由多个相同的正方形区组成,每个所述通孔在一个正方形区内,

[0035]

其中,所述多个模块区中的至少两个的孔隙均匀度是不同的,

[0036]

每个模块区的所述孔隙均匀度由下式计算:

[0037][0038]

在式(i)中,x表示模块区的孔隙均匀度,n表示模块区中的正方形区的个数且为大于1的整数,εi表示第i个正方形区的通孔覆盖率,ε表示模块区中的平均通孔覆盖率。

[0039]

本发明的传质构件为一板状体,并且包括多个沿板厚度方向延伸的通孔。正如常规的传质构件,在使用时,板状体安装在脱硫吸收塔中,并且板平面与塔的横截面平行。烟气从塔底通入,吸收浆液则从传质构件上方通入,例如向下喷淋。这样,在传质构件的通孔处,上升的烟气将形成沸腾式泡沫层。

[0040]

与常规的传质构件不同,本发明的传质构件在板平面中包含多个构造有区别的模块区。常规的传质构件在同一吸收塔横截面内都具有相同的构造并且因此是均质的。本发明的传质构件则可以划分为多个模块区,并且每个模块区具有自己的构造并且因此是非均质的。具体地,构造不同是指下文详述的参数孔隙均匀度不同。本发明中,不包括所有模块区的孔隙均匀度都相同的情况,但可以包括部分模块区的孔隙均匀度相同的情况。换言之,多个模块区中的至少两个的孔隙均匀度是不同的。

[0041]

本发明的参数孔隙均匀度通过计算得出。孔隙均匀度是对具有本发明的构造的传质构件的中各个模块区的孔隙均匀性的描述参数。本发明的构造的特点为,每个模块区由多个相同的正方形区组成,且每个通孔在一个正方形区内。

[0042]

每个模块区可以划分为许多个相同正方形区。相同的正方形区是指正方形区边长相同。这些正方形区彼此相邻并平铺满一个模块区。在本公开中,每个所述通孔在一个正方形区内意指:在模块区中,每个通孔仅处于一个正方形区内,而不会跨越两个或多个正方形区。而且,也没有多个通孔处于同一个正方形区中的状况,或者说没有正方形区包含两个以上通孔。换言之,每个正方形区至多包含一个通孔。

[0043]

换言之,相同大小的正方形区在板平面上的正投影覆盖模块区在板平面上的正投影,并且每个通孔在板平面上的正投影都仅位于一个正方形区在板平面上的正投影内。不存在跨越不同正方形区的通孔。

[0044]

基于这样的构造,可以计算孔隙均匀度。孔隙均匀度由式(i)计算,x表示模块区的孔隙均匀度,n表示模块区中的正方形区的个数且为大于1的整数,εi表示第i个正方形区的通孔覆盖率,ε表示模块区中的平均通孔覆盖率。此处的第i个仅是为了区分不同正方形区,并不表示任何排序。i的范围为1至n。典型地,每个正方形区中都具有一个通孔。不过,也可以存在一些正方形区,其中没有通孔。

[0045]

通孔覆盖率是指通孔的面积与正方形区的面积的比。换言之,是通孔在板平面上的正投影的面积除以正方形区的面积的商。对于每个正方形区,都可计算一个通孔覆盖率。平均通孔覆盖率是指模块区中每个正方形区的通孔覆盖率的算术平均值。

[0046]

在不同的模块区中,正方形区的大小和个数都可以是不同的,但都根据式(i)计算孔隙均匀度x。

[0047]

从式(i)可以看出,x是基于局部孔隙率定义的孔隙均匀度,在本发明中用于表征非均质泡沫传质构件结构随机性。孔隙均匀度x∈(0,1],x值越小,随机性越大,孔隙越不均

匀;反之x值越大则随机性越小,孔隙越均匀。x=1时,表示则表示在该模块区中,所有正方形区中都具有相同的通孔。

[0048]

例如,若一个1.2m

×

1.2m模块区中包含1600个正方形区,每个正方形区的边长为30mm,1600个正方形区中有600个具有直径为25mm的通孔,1000个具有直径为28mm的通孔。那么,该模块区具有600个通孔覆盖率为0.545的正方形区和1000个通孔覆盖率为0.684的正方形区,平均通孔覆盖率为(0.545

×

600 0.684

×

1000)/1600=0.632。则此模块区的孔隙均匀度为:

[0049][0050]

本发明的沸腾式泡沫脱硫除尘传质构件的特点之一是,基于孔隙均匀度这一参数而非平均孔隙率或者每个具体通孔的位置和尺寸来设计传质构件。发明人发现,在考虑沸腾式泡沫传质构件对非均匀流场的影响时,可以考虑孔隙均匀度这一参数,从而更易于对流场进行优化设计。

[0051]

本发明的沸腾式泡沫脱硫除尘传质构件的特征还在于,多个模块区中的至少两个的孔隙均匀度是不同的。换言之,利用本发明的传质构件,在吸收塔中的不同区域,可以提供具有不同孔隙均匀度的通孔群,以调节非均匀流场。而相关技术中的传质构件中,即使使用了多种大小的通孔,这些通孔也都是在板平面中周期性均匀排布的,并且在整个板平面中,孔隙均匀度都是相同的。这是因为,在板平面中实现非均质通孔的设计是比较困难的。通常,仅能通过孔径、孔间距等参数来进行设计,并且若不同孔径的大量孔为不规则非均匀排布,则基于每个孔的具体配置来模拟计算流场是非常困难的。更重要的是,有时不清楚如何调整每个孔才有利于达到设计目的。对此,不依赖于任何理论,发明人发现,可以用孔隙均匀度这一参数来表征一个局部区域的通孔性质。这样,可以将整个传质构件相应地划分为不同的模块区,以及将孔隙均匀度变化与流场变化调整建立联系,方便快速地实现所需传质模块的设计。

[0052]

本发明的方案因此能够更加方便和灵活地针对非均匀流场设计非均质沸腾式泡沫脱硫除尘传质构件,最终实现烟气中二氧化硫和粉尘的充分脱除,达到超低排放目标。与常规均质传质构件相比,在不增加浆液循环量的条件下实现高硫高灰煤超低排放,运行成本低。特别是,根据机组流场分区设置模块区,脱硫除尘效果明显,压阻低,降低增压风机功率,从而降低运行费用

[0053]

本发明的传质构件中多个模块区可以是一体化的,但也可以是单独制备并在吸收塔中组装的。即,本发明的传质构件可以是由多个单独的模块件组合而成的。更一般地,单独的模块件之间可以不是紧密接触的。

[0054]

本发明的模块区中的孔隙均匀度的范围优选地可以为0.85≤x≤0.95,更优选0.85<x<0.95。孔隙均匀度过高时,缺点为对流场的调整和适应性较弱。例如,x非常接近1时,同一模块区中基本为相同大小的均匀分布的通孔,导致局部流场基本得不到改善。孔隙均匀度过低时,在正方形区中存在过多小孔或微孔,导致通气量会受到影响。

[0055]

本发明的传质构件是沸腾式泡沫传质构件。发明人发现,根据烟气与脱硫浆液混合的实际工况,例如常规的烟气流速、脱硫浆液的流动性等参数,正方形区的边长a优选为

28mm至42mm。在这一范围内,形成泡沫的效果最佳。由于通孔处于正方形区内,通孔尺寸的最大值相应地受到正方形区大小的限制。例如,当通孔为与正方形区同心的圆形通孔时,其半径的最大值相应地为14至21mm。通孔的最大尺寸和传质构件的实心部分将综合影响烟气泡沫的形成。

[0056]

本发明的传质构件中的模块区可以根据吸收塔的需要设计。可以根据吸收塔中的流场情况,将吸收塔截面划分为若干区域,并为每个区域设计一个模块区。模块区的面积优选为1至2m2。面积过大,不利于准确计算非均匀流场。面积过小,会导致模拟流场时计算量不必要的增加。

[0057]

本发明的传质构件中的板状体通常由钢板制成。板状体的厚度范围优选为3至5mm。厚度过低时,缺点为变形严重,而且承重不高。厚度过高时,缺点为增加成本。

[0058]

本发明的通孔可以是任何形状的。从便于计算、易于制备、结构牢固性等方面综合考虑,与正方形区同心的圆形通孔是优选的。当采用同心圆形通孔时,单个正方形区中的通孔覆盖率εi的取值范围将不超过π/4。

[0059]

图1示意性地示出了一个模块区中不均匀的通孔分布,用于示例性解说本发明的式(i)。该模块区具有4个正方形区,并且每个正方形区中具有一个同心的圆形通孔。每个通孔均处于一个正方形区中。这4个正方形区中,通孔覆盖率分别为ε1、ε2、ε3、ε4。则其平均通孔覆盖率ε=(ε1 v2 v3 v4)/4。这一模块区的孔隙均匀度x即为

[0060][0061]

示例性地,图2示出了在吸收塔内不同模块区的分布。图2是吸收塔的俯视截面示意图,说明正方形的吸收塔的横截面划分成了32个区域。每个区域设置一个本发明的传质结构的模块区。共安置了五种孔隙均匀度不同的模块区i至v。这是假设烟道内的流场中心对称的情况下进行的设置。可以理解,可以根据不同的流场分布,适当地设置均匀度不同的模块区。图中锯齿形的边缘用于示意性地表示模块区由更小的正方形区组成。

[0062]

本发明还提供一种设计上述传质构件的方法,其特征在于,所述方法包括以下步骤:

[0063]

步骤1:模拟地在吸收塔内设置一层传质构件;

[0064]

步骤2:进行吸收塔内的流场分布的模拟计算;

[0065]

步骤3:将步骤2中模拟计算得到的流场与目标流场比较,若达标则结束设计,若未达标则进行步骤4;

[0066]

步骤4:模拟地调节流场不达标区域的模块区的孔隙均匀度,随后再次进行步骤2。

[0067]

本发明的设计方法是指针对特定的吸收塔和工况设计适用的传质构件的方法。该方法包括从一个初始状态开始,通过迭代的方法计算结果。

[0068]

步骤1中,模拟地在吸收塔内设置一层传质构件作为初始状态。优选地,模拟设置的一层传质构件的各模块区的孔隙均匀度均为1。即,从完全均质传质构件状态开始计算。当然,也可以从任意预设的模块区孔隙均匀度初始值进行计算。

[0069]

在步骤2中,模拟计算流场分布。计算传质构件对塔中气液流场的影响。可以采用常规的流场模拟方法进行计算,例如使用流场模拟软件进行计算。

[0070]

步骤3为判断步骤。将步骤2中模拟计算得到的流场与目标流场比较,检查是否达

标。在本发明中,术语“达标”是指模拟算得的流场与目标流场之间参数的偏差在可接受的范围内。流场达标说明该传质构件的模块区划分和各模块区的孔隙均匀度x可以造成所需的流场,因此结束传质构件的设计。作为达标偏差标准的参数可以视实际要求而定,例如,可以是例如流量大小、流量分布等参数中的一项或多项。具体设定的偏差可接受范围可以视实际要求而定,例如可以在10%的偏差以下、优选5%的偏差以下,更优选1%的偏差以下,最优选没有偏差。在一个实施方案中,达标可以是指烟气流量大小的空间分布达标。在一个实施方案中,达标可以是指烟气中目标组分流量的空间分布达标。若达标,则可以结束设计。按照所得的设计方案制备传质构件并安装于吸收塔内,即可在吸收塔内实现目标流场。若未达标,说明参数仍需进一步调整,则需进行后续步骤4。应当理解,在此步骤3中,对目标流场的比较可以是分区进行的。因此,比较结果可能为部分区域达标而另一些区域不达标。在这种情况下,可以对达标区域结束设计,对不达标区域进行步骤4。

[0071]

步骤4中模拟地调节流场不达标区域的模块区的孔隙均匀度。调节孔隙均匀度是指使得孔隙均匀度发生变化。孔隙均匀度可以因为式(i)中的任何变量的改变而发生变化。例如,可以通过改变正方形区的大小和个数并相应改变其中的通孔,使得孔隙均匀度变化。最简单地,可以通过改变一部分正方形区中的通孔覆盖率,使得孔隙均匀度变化。优选地,在步骤4中,在模拟调节过程中设定平均通孔覆盖率恒定。这样,可以使总的气液流通能力不发生明显变化。如果需要,还可以对流场不达标区域相关的模块区进行重新划分。

[0072]

可以由调节后的孔隙均匀度计算与之对应的模块区具体结构。例如,向计算机输入目标孔隙均匀度,由计算机自动给出符合该孔隙均匀度的通孔分布。当然,同样的孔隙均匀度可能存在多种不同的具体正方形区和通孔构造。然而,出人意料地,这些具体结构虽然有所不同,但是作为沸腾式泡沫传质构件对于流场的影响却基本相同。不依赖于任何理论,这可能与在传质构件的实心区和通孔区气液流混合形成泡沫中的流动过程和传质构件不均匀开孔性相关。因此,例如,可以在数据库中建立目标孔隙均匀度与模块区具体结构/模式的对应关系,并且当调节孔隙均匀度时,相应地调节模块区的具体结构。如上所述,同一目标孔隙均匀度可以对应多种模块区具体模式(包括具体的构型和尺寸)。可以从中选择一些易于制造的、常见的或专门的模式存储于数据库中,并且在进行调节时根据具体情况选择其中一种合适的模式用于设计。

[0073]

本发明将孔隙均匀度作为设计方法中被调节的参数,可以方便地将流场调整到目标状态。一般地,当需要流场在经过传质构件前后发生较大变化时,可以设定较小的孔隙均匀度。例如,当需要将不均匀的流动得到整流时,或者期望破坏均匀流动状态时,可以使用较小的孔隙均匀度。相反,当需要流动的均匀性基本不变时,可以设定较高的孔隙均匀度。当然,也可以根据具体情况归纳孔隙均匀度与流场变化的联系的特点。与单独地试凑每个孔或统一地改变所有孔的设计方法相比,本发明的基于孔隙均匀度进行调试设计的方法简便得多。

[0074]

修改之后,对新的模拟传质构件再次进行步骤2。

[0075]

重复进行步骤2至4,直至算得的流场达标,此时即设计得到相应的传质构件。

[0076]

最后,可以将上述计算结果导入至机床,以制备本发明的传质构件。

[0077]

上述设计和计算可以通过均可利用计算机完成。

[0078]

通过上述的迭代设计方法,可以使得脱硫塔内烟气流场更加均匀,提高脱硫除尘

效率。

[0079]

本发明的传质构件可用于脱硫除尘装置。本发明的一个实施方案中,脱硫除尘装置包括:脱硫吸收塔;和仅一个设置在所述脱硫吸收塔中的传质构件,所述传质构件是上述传质构件。本发明的传质构件由于是以不同的孔隙均匀度为基础设计和制备的,因此单层构件即可实现高硫高灰煤超低排放,节约吸收塔高度、减少钢板耗量。与设置多层不同传质构件相比,节约材料、成本和空间。

[0080]

本发明的非均质沸腾式泡沫脱硫除尘传质构件、其设计方法和脱硫除尘装置的有益技术效果还至少包括:1)在不增加浆液循环量的条件下实现高硫高灰煤超低排放,运行成本低;2)根据机组流场分区设置模块区,脱硫除尘效果明显,压阻低,降低增压风机功率,从而降低运行费用;3)单层即可实现高硫高灰煤超低排放,节约吸收塔高度、减少钢板耗量;4)使得脱硫塔内烟气流场更加均匀,提高脱硫除尘效率。

[0081]

以下通过实施例进一步说明本发明。

[0082]

实施例1:

[0083]

根据所需的吸收塔脱硫除尘表现,设定相应的塔内目标流场。

[0084]

在准备设置传质构件的吸收塔横截面内,模拟地设置单层传质构件。该传质构件基本上被划分为面积为多个平铺的面积为2m2的正方形模块区。每个模块区由多个相同的边长为35mm的正方形组成。每个正方形中设定为一个直径为32mm的同心圆形通孔。该传质构件的各模块区的初始孔隙均匀度均为1。即初始情况下,所有正方形中设置的圆形通孔大小相同。

[0085]

设定进入吸收塔的液流和气流状态,进行流场模拟,获得当使用上述传质构件时产生的流场。

[0086]

将模拟流场与所需的目标流场比较。如果在一个模块区处模拟流场的流量分布与目标流场的偏差在5%以下,则不必对该模块区进行调整。如果在一个模块区处模拟流场的流量分布与目标流场的偏差在5%以上,则将该模块区的孔隙均匀度降低0.02,并利用计算机计算孔隙均匀度降低后对应的传质构件结构。在本实施例中,随着孔隙均匀度降低,相应地导致正方形区中的一部分中的圆形通孔直径降低,另一部分则直径升高,但保持平均通孔覆盖率不变。

[0087]

调节之后,再次进行流场模拟,获得当使用调整后的传质构件时产生的流场。

[0088]

继续进行判断步骤,并如此重复这样的模拟和调节,直至获得相对于目标流场达标的流场。由此,设计得到了模块区具有不同孔隙均匀度的传质构件。

[0089]

实施例2:

[0090]

将实施例1中算得的传质构件数据导入至机床,并制备传质构件。将该传质构件安装到吸收塔中,并通入符合设定状态的液流和气流。对吸收塔的脱硫除尘表现进行测量。

[0091]

结果表明安装了该传质构件的吸收塔的工作表现符合目标预期。通过本发明的模块化设计,可以灵活地调节非均匀流场,最终实现烟气中二氧化硫和粉尘的充分脱除,达到超低排放目标。

[0092]

显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。