1.本技术涉及金属加工领域,尤指一种金属板材加工方法及加工装置。

背景技术:

2.大面积金属板材的原始来料的平面度指标一般均超过0.45mm,在产品加工后容易出现平面度不良。如图2所示为待加工金属板材20,其大面包括a面与b面;如图1所示为现有金属板材20的加工装置10,此处加工是指对金属板材20的大面进行铣削加工,所述加工装置包括底座11、通过支撑柱13固定于所述底座11上方的加工台12及固定于所述加工台12上的若干限位柱123。所述加工台12中间部分向上凸出形成有板材支撑面121,所述板材支撑面121外周设有密封槽124,所述密封槽124内组装有密封圈(未图示),所述板材支撑面121上开设有若干相互连通的气槽122,当金属板材20置于所述板材支撑面121上后,抽真空使所述气槽122内形成负压,将金属板材20的底面紧紧吸附在所述板材支撑面121上,此时所述金属板材20发生一定的形变使其平面度良好。而后,对金属板材20的的大面进行铣削加工,加工完成后,释放真空吸附装置,所述金属板材20会弹性回复到原材料的平面度,造成平面度不达标需要再次整形。

技术实现要素:

3.鉴于此,有必要提供一种在加工过程中解决金属板材平面度的金属板材加工方法及加工装置。

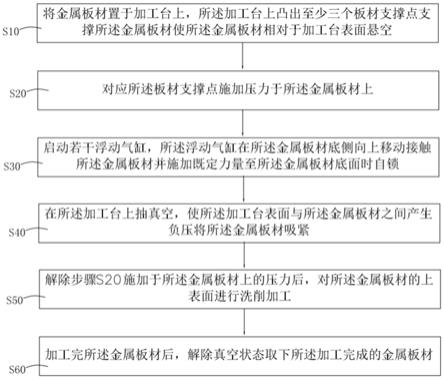

4.为解决上述技术问题,本技术提供了一种金属板材加工方法,包括如下步骤:

5.s10、将金属板材置于加工台上,所述加工台上凸出至少三个板材支撑点支撑所述金属板材使所述金属板材相对于加工台表面悬空;

6.s20、对应所述板材支撑点施加压力于所述金属板材上;

7.s30、启动若干浮动气缸,所述浮动气缸在所述金属板材底侧向上移动接触所述金属板材并施加既定力量至所述金属板材底面时自锁;

8.s40、在所述加工台上抽真空,使所述加工台表面与所述金属板材之间产生负压将所述金属板材吸紧;

9.s50、解除步骤s20施加于所述金属板材上的压力后,对所述金属板材的上表面进行铣削加工;

10.s60、加工完所述金属板材后,解除真空状态取下所述加工完成的金属板材。

11.优选地,所述加工台位于所述金属板下方还设有密封槽,所述密封槽内设有接触所述金属板材底面的密封圈,所述密封圈在抽真空时起到在所述加工台表面与所述金属板材下表面之间构成密封空间。

12.优选地,所述密封圈最高点的位置不低于所述板材支撑点的上表面,所述板材支撑点的上表面不低于所述加工台表面,步骤s20中,所述金属板材对所述密封圈产生挤压实现密封,并使所述金属板材的底面部分贴合于所述板材支撑点表面上。

13.优选地,所述加工台包括台体,所述台体包括固定台体及自所述固定台体中间部分向上凸出形成的支撑台体,所述支撑台体外围设有凸出于所述支撑台体表面的若干限位柱,所述金属板材置于若干限位柱限定的空间内,所述限位柱限制所述金属板在水平面内的位置,所述密封槽设于所述支撑台体表面。

14.优选地,所述支撑台体在垂直方向上贯穿形成有若干穿孔,所述浮动气缸包括缸体及浮动头,所述浮动头自所述穿孔向上移动,所述密封槽包括环绕至少部分所述穿孔周缘开设的若干第一密封槽及沿所述支撑台体周缘开设的第三密封槽,所述密封圈包括装入所述第一密封槽内的若干第一密封圈及装入所述第三密封槽内的若干第三密封圈,所述第一密封圈与所述第三密封圈之间空间形成负压空间;所述支撑台体向下开设有用于抽真空的气孔。

15.优选地,所述密封槽还包括将若干所述第一密封槽环绕于内的第二密封槽,所述密封圈还包括装入所述第二密封槽内的第二密封圈,若干所述第一密封圈与所述第二密封圈之间的负压空间独立于所述第二密封圈与第三密封圈之间的负压空间;所述气孔包括开设于所述第一密封圈与所述第二密封圈之间的第一气孔及开设于所述第二密封圈与所述第三密封圈之间的第二气孔;所述第一密封圈与所述第二密封圈之间的区域还开设有与所述第一气孔连通的气槽。

16.优选地,所述第三密封圈将位于所述支撑台体周缘的若干穿孔排除于密封空间之外。

17.优选地,所述浮动气缸的数量依据所述金属板材的尺寸宽度决定,位于所述第二密封圈内的浮动气缸至少包括一个,被排除于所述第三密封圈外的浮动气缸对应所述金属板材底面的周缘均匀分布。

18.优选地,步骤s20中施加于金属板材上的压力通过压制气缸提供,所述压制气缸固定于所述加工台边缘且一一对应于所述板材支撑点。

19.为解决上述技术问题,本技术还提供了一种金属板材加工装置,包括底座、通过支撑柱固定于所述底座上方的加工台、位于所述加工台下的浮动气缸及固定于所述加工台外侧的压制气缸,所述加工台包括台体、限位柱及密封圈,所述台体包括固定所述支撑柱的固定台体及自所述固定台体中间部分向上凸出形成的支撑台体,所述支撑台体上下贯穿形成有若干穿孔,所述浮动气缸包括缸体及自穿越所述穿孔的浮动头,所述支撑台体表面周缘设有至少三个凸出于所述支撑台体表面的板材支撑点,所述支撑台体表面还开设有密封槽,所述密封圈装于所述密封槽内,所述限位柱位于所述支撑台体外周。

20.优选地,所述金属板材置于所述支撑台体上并被所述板材支撑点支撑以相对所述支撑台体表面悬空,所述压制气缸对应所述板材支撑点并向下将所述金属板材压制于所述板材支撑点上,若干所述浮动气缸向上支撑于所述金属板材下表面并施加预定值的支撑力量后自锁,该支撑力不会造成所述金属板材形变,抽真空后,所述金属板材与所述支撑台体表面之间形成负压空间吸附所述金属板材以克服所述浮动气缸向上的支撑力及防止所述金属板材在垂直方向晃动,以此在加工时不再需要所述压制气缸。

21.优选地,所述密封槽包括环绕至少部分所述穿孔周缘开设的若干第一密封槽、将若干所述第一密封槽环绕的第二密封槽及沿所述支撑台体周缘开设的位于所述第二密封槽外的第三密封槽,所述密封圈包括装入所述第一密封槽内的若干第一密封圈、装入所述

第二密封槽内的第二密封圈及装入所述第三密封槽内的若干第三密封圈;若干所述第一密封圈与所述第二密封圈之间的负压空间独立于所述第二密封圈与第三密封圈之间的负压空间。

22.本技术金属板材加工方法及加工装置在金属板材的加工过程中,通过浮动点支撑的方式支撑所述金属板材下表面(b面),再通过抽真空的方式在垂直方向上定位所述金属板材,而后,对所述金属板材的上表面(a面)进行性铣削加工,避免了传统工艺直接真空吸附金属板材,在加工时强行暂时纠正了所述金属板材平面度,而加工完成后出现弹性回复造成平面度不良的问题。

附图说明

23.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

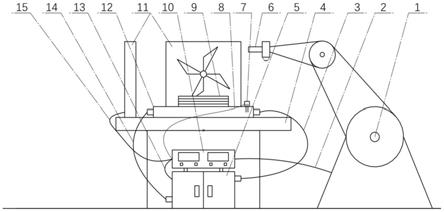

24.图1为现有金属板材加工装置的立体图;

25.图2为待加工的金属板材立体图;

26.图3为本技术金属板材加工装置的立体图;

27.图4为本技术金属板材加工装置的部分立体分解图;

28.图5为本技术金属板材加工装置的加工台的立体图;

29.图6为本技术金属板材加工装置的加工台的分解图;

30.图7为沿图5所示a-a虚线的剖视图及其局部放大图;

31.图8为本技术金属板材加工方法的流程图。

32.附图标记说明

33.金属板材-20;底座-30;加工台-40;台体-41;固定台体-411;支撑台体-412;板材支撑点-413;固定槽-414;穿孔-415;气槽-416;第一气孔-4171;第二气孔-4172;第一密封槽-4181;第二密封槽-4182;第三密封槽-4183;限位柱-42;密封圈-43;第一密封圈-431;第二密封圈-432;第三密封圈-433;支撑柱-50;浮动气缸-60;缸体-61;浮动头-62;压制气缸-70;固定块-71;缸体-72;压爪-73;触点-74;支撑轴-75。

具体实施方式

34.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

35.本技术以图3所示x方向为纵向方向,以y方向为横向方向,以z方向为垂直方向。

36.请参阅图1所示,图1所示为本技术待加工的金属板材20,所述金属板材20包括正方两个大面,即a面与b面,本技术的加工即是对a面和/或b面进行铣削加工。

37.请参阅图3、图4所示,本技术金属板材加工装置包括底座30、位于所述底座30上方的加工台40、支撑于所述底座30与所述加工台40之间的支撑柱50、安装于所述加工台40外周的若干压制气缸70及固定于所述加工台40底部并向上穿过所述加工台40的若干浮动气缸60。

38.所述支撑柱50具有一定的长度,在所述底座30与所述加工台40之间形成有一定的

空间以安装所述浮动气缸60与压制气缸70。

39.请继续参阅图5至图7所示,所述加工台40包括台体41、限位柱42及密封圈43。所述台体41包括固定台体411及自所述固定台体411中间部分向上凸出形成的支撑台体412。所述固定台体411在所述支撑台体412外周开设有若干与所述支撑柱50固定的固定孔(未图示),所述支撑柱50与所述固定孔通过螺丝(m8)锁定。所述限位柱42自所述固定台体411向上延伸并围绕在所述支撑台体412周缘处,所述限位柱42凸出所述支撑台体412的上表面用于限制所述金属板材20的xy方向位置。所述限位柱42至少在金属板材20的每个侧边设置一个,优选为在每个侧边的两端分别设置一个;当然,所述限位柱42的数量及位置需要依据金属板材20的尺寸及形状来确定,尺寸越大的金属板材20需要的限位柱相对更多,而金属板材20的形状决定了限位柱42的位置。本技术的金属板材20为长方体结构,优选为,四个侧边均设置一对限位柱42。

40.所述支撑台体412的边缘至少设有三个凸出于所述支撑台体412表面的板材支撑点413,所述固定台体411对应所述板材支撑点413位置处设有固定槽414,所述压制气缸70固定于所述固定槽414上。所述支撑台体412在垂直方向上贯穿形成有若干穿孔415,所述穿孔415的数量对应所述浮动气缸60的数量,且数量的多少取决于金属板材20的面积大小。具体地,在所述支撑台体412的边缘区域均匀设置有一圈穿孔415,所述支撑台体412外缘的一圈穿孔415之间同样均匀布置有若干穿孔415。支撑台体412上开设有若干密封槽,具体地,所述密封槽包括环绕部分所述穿孔415周缘形成的若干第一密封槽4181、将若干第一密封槽4181包围于内的第二密封槽4182及设置于所述支撑台体412外周的第三密封槽4183。所述第三密封槽4183将所述支撑台体412外缘的一圈穿孔415排除在外,而将所述第二密封槽4182包围于内。

41.所述支撑台体412在位于所述密封槽内设有气孔,所述气孔通过所述加工台40内部与外部的抽真空装置连通,所述气孔包括位于所述第二密封槽4182内的第一气孔4171及位于所述第二密封槽4182与第三密封槽4183之间的第二气孔4172。所述支撑台体412表面在所述第一密封槽4181与第二密封槽4182之间的密封空间内还凹陷形成有若干气槽416,所述第一气孔4171开设于所述气槽416内。

42.所述密封圈43包括若干置入所述第一密封槽4181内的第一密封圈431、置入所述第二密封槽4182内的若干第二密封圈432及置入所述第三密封槽4183内的第三密封圈433。

43.所述浮动气缸60包括缸体61及浮动头62,其技术原理为习知技术,如中华人名共和国第201920425466.4号专利所述,此处不再赘述。

44.所述压制气缸70包括安装固定于所述固定槽414内的固定块71、固定于所述固定块71上的缸体72、连接于所述缸体72输出轴上的压爪73及设于所述固定块71上的支撑轴75。所述压爪73中间部分限位于所述支撑轴75上并能绕所述支撑轴75转动,所述压爪73自由端设有压紧所述金属板材20的触点74。所述固定槽414与所述压制气缸70的数量对应所述板材支撑点413的数量,用于将所述金属板材20压紧于所述板材支撑点413上。

45.重点参阅图7所示,所述板材支撑点413的水平面高于所述支撑台体412的表面;在所述密封圈43处于自然状态下,即不被压缩状态下,所述密封圈43述密封圈43外不被密封。如此,在所述金属板材20置于所述支撑台体412上时,至少三个板材支撑点413组成的一个平面使所述金属板材20不直接贴合在所述支撑台体412的表面而是大部分处于一种悬空的

状态,所述压制气缸70的压爪73压制在所述金属板材20上使所述金属板材20固定在所述板材支撑点413上,同时使所述金属板材20向下压缩所述密封圈43,使所述密封圈43的最高点压缩至与所述板材支撑点413平齐。而若干所述浮动气缸60则向上运动,在所述浮动头62在对应的位置施加预定力量给所述金属板材20底面时,所述浮动气缸60自锁,所述浮动头62依据金属板材20的自然状态下的底面在不同高度上支撑所述金属板材20。抽真空后,所述是金属板材20与所述密封圈43内的空间产生负压吸住所述金属板材20,同时松开所述压制气缸70,抽真空的负压在z向限位所述金属板材20。在所述金属板材20的a面上完成铣削加工后释放真空取下所述金属板材20的半成品。

46.本技术金属板材加工方法包括如下步骤:

47.s10、将金属板材20置于加工台40上,所述加工台40设有若干限制所述金属板材20在水平面(xy平面)位置的限位柱42;

48.本步骤中,所述加工台40上设有至少三个凸出于加工台40表面的板材支撑点413,三个所述板材支撑点413构成一个水平面支撑所述金属板材20。

49.进一步地,所述加工台40包括台体41,所述台体41包括固定台体411、自所述固定台体411中间部分向上凸出形成的支撑台体412,所述板材支撑点413是自所述支撑台体412边缘向上凸出于所述支撑台体412上表面形成的。

50.所述支撑台体412边缘还开设有密封槽,所述密封槽内装有密封圈43,所述密封圈43最高点高于所述板材支撑点413,此时所述金属板材20支撑于所述密封圈43上。所述金属板材20相对于所述支撑台体412表面处于悬空状态。

51.所述限位柱42是自所述固定台体411向上凸出于所述支撑台体412表面的结构,所述限位柱42位于所述支撑台体412周缘限制所述金属板材20在xy平面内的位置。

52.在一实施例中,所述密封圈43的最高点在初始状态下不高于所述板材支撑点413的表面;而是在后续抽真空时,使所述密封圈43充气膨胀贴紧所述金属板材20底面。

53.s20、在所述板材支撑点413位置处向下压紧所述金属板材20使所述金属板材20对应位置紧贴所述板材支撑点413表面;

54.本步骤中,通过所述压制气缸70的压爪73向下压紧所述金属板材20,使所述金属板材20的底面贴合板材支撑点413表面。

55.s30、启动若干浮动气缸60,使若干浮动气缸60向上移动接触并施加预定力量给所述金属板材20底面并自锁,在所述金属板材20的底面实现点支撑;

56.本步骤中,所述支撑台体412上贯穿形成有若干穿孔415,每个穿孔415内对应设有一个浮动气缸60,所述浮动气缸60包括缸体61及连接于所述缸体输出端的浮动头62,所述浮动头62穿过所述穿孔415施加预定的力量给所述金属板材20底面后产生自锁,浮动头62施加给所述金属板材20的力量介于0.3kg-0.5kg之间,该力量以不影响金属板材20自身平面度为宜(即支撑力不会造成所述金属板材20形变),可以依据金属板材20的强度及厚度适当调整。

57.若干所述浮动头62向上移动的距离存在不一致性,主要依据金属板材20自身平面度确定对应点位处浮动气缸60的移动距离,每个浮动气缸60通过自适应移动对应距离并自锁来实现不同浮动气缸60不同水平面上的支撑。

58.s40、抽真空,使所述密封圈43内的区域产生负压吸紧所述金属板材20以在垂直方

向(z方向)上固定所述金属板材20的位置;

59.在一实施例中,所述密封槽包括设于至少部分所述穿孔415外周的第一密封槽4181、开设于所述支撑台体412周缘处的第三密封槽4183,所述密封圈43包括装设于所述第一密封槽4181内的第一密封圈431及装设于所述第三密封槽4183内的第三密封圈433;抽真空时在所述第一密封圈431与所述第三密封圈433之间围设的区域产生负压吸紧所述金属板材。优选地,所述负压区域还设有抽真空用的气孔及气槽416。

60.在一实施例中,所述密封槽还包括将若干所述第一密封槽4181包围于内的第二密封槽4182,所述密封圈43还包括装设于所述第二密封槽4182内的第二密封圈432。所述气孔包括设于若干所述第一密封圈4181与所述第二密封圈4282之间的第一气孔4172及设于所述第二密封圈4182与所述第三密封圈4183之间的第二气孔4172,如此可以形成两个独立的负压区域,降低若干第一密封圈4181存在数量多,可能存在漏气的可能性使吸附更为稳定可靠。

61.本步骤中,所产生的负压吸力大于3mpa以保证克服所述密封圈43的弹性力、浮动气缸60的支撑力,并保持在z向吸附所述金属板材20稳定而不会晃动。

62.s50、解除向下压制于所述金属板材20上的压制力,对所述金属板材20的上表面(a面)进行加工;

63.本步骤中对所述金属板材20的加工为铣削加工。

64.s60、加工完成后,停止抽真空,取下金属板材20。

65.本技术金属板材加工方法及加工装置在金属板材的加工过程中,通过浮动点支撑的方式支撑所述金属板材20下表面(b面),再通过抽真空的方式在垂直方向上定位所述金属板材20,尔后,对所述金属板材的上表面(a面)进行性铣削加工,避免了传统工艺直接真空吸附金属板材20,在加工时强行暂时纠正了所述金属板材20平面度,而加工完成后出现弹性回复造成平面度不良的问题。

66.采用本技术金属板材加工方法及加工装置可以取得良好的技术效果,对于产品加工后的平面度大大改善,如下表1所示为本加工方法加工后的10个抽样产品的平面度数据(单位为mm),样品的平面度指标均低于0.03mm,远优于于金属板材20自身平面度指标(大于0.45mm)。

67.[0068][0069]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0070]

以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。