1.本发明涉及流程设计模拟、多目标优化及工业操作系统app开发领域,尤其涉及一种丙烯酸有机污染物治理工艺流程设计和丙烯酸有机污染物治理优化管控app开发以及一种丙烯酸有机污染物治理的云边协同优化管控系统建立。

背景技术:

2.随着工业生产的高速发展,具有难降解性质与较大污染性的有机污染物一直是困扰化工行业的难题。有机污染物的治理问题也逐渐受到学界广泛关注,如何将这些有机污染物无害化处理,使之达到国家排放标准,已成为该领域中亟需解决的难题。绿色生产一直是当今时代化工领域专业人士所追求的工业生产方式。丙烯酸生产过程中产生的废气废水的有机物浓度较高,含有丙烯酸、乙酸、甲醛、丙烯醛、丙烯酸甲酯、丙烯酸乙酯等多种有机物,成分复杂,毒性较大,这使得丙烯酸及其酯类废水的处理十分困难。网络化、智能化是当今工业领域的一个新前景,如何实现工业操作自动化、智能优化、节能降耗、远程操控已成为一个亟待解决的现实问题。

技术实现要素:

3.本发明是针对上述存在的技术问题提供了一种有机污染物治理的云边协同优化智能管控系统。

4.本发明的目的可以通过以下技术方案实现:

5.一种有机污染物治理的云边协同优化智能管控系统,该系统包括边缘侧有机污染物临氧裂解治理流程设计与动态模型建立、中心云端有机污染物治理优化管控app模块创建以及边缘侧与中心云端两者数据实时传输,该系统具体过程如下:

6.(1)针对丙烯酸有机污染物治理过程,采用临氧裂解治理技术进行换热器、流化床反应器、固定床反应器、气液分离器流程设计;

7.(2)基于反应动力学方程和步骤(1)中工艺流程设计使用流程模拟软件先进行丙烯酸有机污染物治理稳态模型构建,然后采用多变量控制方法设计丙烯酸有机污染物控制系统,最后再次使用流程模拟软件构建边缘侧丙烯酸有机污染物治理动态模型;

8.(3)通过使用opc server软件将动态模型的模拟数据传输至采集器软件,再使用采集器软件将数据导入中心云端,即工业操作系统。

9.(4)在工业操作系统上设计丙烯酸有机污染物治理优化管控系统ui界面;建立丙烯酸有机污染物治理优化管控app模块,管控界面设置工艺各参数实时数据界面、监视界面、智能优化界面、进料波动界面、污染排放实时voc、cod监测界面,其中智能优化界面添加实时优化控件。针对边缘侧动态模型的总能耗及反应器效率问题,采用差分进化算法对此进行多目标优化计算,获取最佳优化操作变量,将该功能集成到智能优化界面的实时优化控件。

10.(5)将使用丙烯酸有机污染物治理优化管控app后得到的指令信号通过采集器软

件和opc server软件实现数据回写到边缘侧动态模型,与步骤(3)一起实现了边缘侧动态模型与中心云端优化管控app的数据双向传输。

11.在一些具体的技术方案中,上述技术方案中的丙烯酸有机污染物治理工艺流程设计主要分为换热器预热阶段、流化床反应器催化反应阶段、固定床反应器催化反应阶段、气液分离器气液分离阶段等4个阶段:

12.第1阶段为换热器预热阶段,先通入空气,使用换热器将流化床反应器、固定床反应器的反应放热对空气与两相有机污染物进行升温,达到反应器预先指定温度;

13.第2阶段为流化床反应器催化反应阶段,通入的气-液两相有机污染物与空气混合后进入流化床反应器,在催化剂的作用下,在该反应器中发生催化临氧裂解,将有机污染物转化为二氧化碳和水等无污染物质,填充cu/ce催化剂、催化剂的粒度分布在900-180μm;

14.第3阶段为固定床反应器催化反应阶段,将第二阶段催化反应后未反应物与反应物通入固定床反应器进行深度催化反应,两步反应产生大量热量,用于汽化反应物与生成物,剩余热量通过换热阶段来预热进料,以减小能耗,并能够使得初始物料快速达到反应温度;

15.第4阶段为冷凝分离器阶段实现气液分离,底部排出的冷凝液和顶部排出的尾气分别需要达到国家规定的废水直排标准80mgo2/l和废气排放标准120mg/m3。

16.本发明技术方案中,上述技术方案中的丙烯酸有机污染物治理动态模型构建,丙烯酸有机污染治理的主要催化反应及反应动力学参数如下:

[0017][0018]

k=4.18

×

10

21

,e=186834kj/kmol

[0019][0020]

k=6.6568

×

10

10

,e=101236kj/kmol

[0021][0022]

k=5.4694

×

10

23

,e=187833kj/kmol

[0023]

进料流股a、b、c、d成分质量分数(%)见表1。

[0024]

表1

[0025] a(空气)b(废气)c(废水1)d废水(2)氮气0.78000.779500氧气0.22990.209800二氧化碳0.0001000水000.94500一氧化碳00.004200丙烯00.001500丙烷00.002800正丁醇000.04500.4498乙二醇0000.1500叔丁醇0000.3500

丙烯酸0000.0500甲醛00.002000乙酸000.01000

[0026]

结合工艺流程设计使用流程模拟软件建立稳态模型,工艺设计单元参数见表2。

[0027]

表2

[0028][0029]

第四方面,上述技术方案中的丙烯酸有机污染物治理动态模型的建立。在采用流程模拟软件构建丙烯酸有机污染物治理流程稳态模拟系统后,加设阀门及流体泵,规定各设备尺寸等,采用多变量控制方法设计控制系统,不同设备及流段处设置不同控制器,转为动态模型。

[0030]

进料比例控制为在空气进料与两相有机污染物进料之间设置比例控制器fc(101、102、103、104),所述控制器的输出为动态模型中进料阀门的阀门开度;

[0031]

压力控制为在气液闪蒸罐设置压力控制器pc(204),在流化床与固定床反应器之间设置压力控制器pc(201、202、203),所述控制器的输出为动态模型中压力控制阀门的阀门开度;

[0032]

液位控制为气液闪蒸罐设置液位控制器lc(401)所述控制器的输出为动态模型中液位控制阀门的阀门开度;

[0033]

温度控制为在反应器设置自我反馈型温度控制器tc(301、302),在反应器设置热量传递控制器tc(303、304)所述控制器的输出为动态模型中温度控制阀门的阀门开度。

[0034]

各控制位点控制器调谐参数及作用方向见表3

[0035]

表3

[0036] 比例增益积分时间(min)作用方向fc1010.50.3反fc1020.50.3反fc1030.50.3反fc1040.50.3反pc2012012正pc2022012正pc2032012正pc2042012正tc30150.5反tc30250.5反tc30350.5反tc30450.5反lc40129999正

[0037]

本发明技术方案中:边缘侧动态模型向中心云端工业操作系统数据传输:通过使用opc server软件将动态的模拟数据传输至采集器软件,再使用采集器软件将数据导入工业操作系统的实例模板,具体步骤如下:

[0038]

(1)动态模型数据导出。首先在完成动态模型设置后,将所需要读写的变量导出至opc server软件;

[0039]

(2)采集器软件数据采集。然后通过采集器软件将opc server软件中已导出的动态模型数据采集出,在采集器中设置导出的模拟数据能够进行实时读写与保存。

[0040]

(3)数据接入丙烯酸有机污染物治理优化管控app,先进行工业操作系统和采集器软件鉴权管理,鉴权管理完成后,将采集器中每条数据传输至工业操作系统,进行分类与重命名。

[0041]

本发明技术方案中:丙烯酸有机污染物治理管控系统ui界面:在工业操作系统app设计器中建立丙烯酸有机污染物治理优化管控app,并发布web版本,以网页组件模块形式通过工业操作系统嵌入到所述平台。

[0042]

本发明技术方案中,针对边缘侧动态工艺模型,基于差分进化算法的实时多目标优化方法:为解决反应器反应效率问题,故将两相催化裂解反应器的流化床和固定床反应器催化反应效率以单位时间内各有机污染物的含量之比作为第一个目标函数f(1)和第二个目标函数f(2)。

[0043]

f(1)=v1=m

1a

/m

1b (1)

[0044]

f(2)=v2=m

2a

/m

2b (2)

[0045]

其中v1为流化床反应器中丙烯酸有机污染物催化反应效率、m

1a

为丙烯酸有机污染物进入流化床反应器前含量、m

1b

为丙烯酸有机污染物从流化床反应器流出后含量;v2为固

定床反应器中丙烯酸有机污染物催化反应效率、m

2a

为丙烯酸有机污染物进入固定床反应器前含量、m

2b

为丙烯酸有机污染物从固定床反应器流出后含量。

[0046]

为解决流程总能耗问题,故将工艺总能耗作为第三个目标函数f(3)。具体的总能耗计算公式如下:

[0047]

∑p=pf pc p

p

p

r1

p

r2 (3)

[0048]

其中,σp,pf,pc,p

p

,p

r1

,p

r2

分别表示丙烯酸工业生产中的有机污染治理流程总能耗有效功率,各闪蒸罐有效功率、各水泵有效功率、空气压缩机有效功率、流化床反应器调温设备有效功率、固定床反应器调温设备有效功率。

[0049]

上述各设备的功率为有效功率,总功耗应为各设备总功率之和,现若闪蒸罐功率效率为70%、水泵功率效率为65%、空气压缩机效率为60%、流化床反应器调温设备效率为75%、固定床反应器调温设备效率为65%。

[0050][0051]

其中,σp1表示丙烯酸工业生产中的有机污染治理流程总能耗功率。

[0052]

为符合国家污染排放标准,故将处理后的废水cod与废气voc含量作为约束变量g(1)和g(2):

[0053]

0≤g(1)=cod≤80 (5)

[0054]

0≤g(2)=voc≤120

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0055]

其中,cod和voc分别表示废水的cod和废气中voc含量。

[0056]

将空气与丙烯酸有机污染物二者进料比、流化床反应器温度与固定床反应器温度作为决策变量。以表达式(1)、(2)、(4)为目标函数、以表达式(5)、(6)作为约束条件。

[0057]

采用差分进化算法方法对目标函数f(1)、f(2)的最大值和f(3)的最小值进行迭代求解。差分进化算法的参数为:种群规模np=50,变异因子f=0.63,交叉概率cr=0.32,最大迭代次数gmax=100。

[0058]

上述技术方案中的数据回写到边缘侧动态模型。将使用丙烯酸有机污染物治理优化管控app后得到的指令信号通过采集器软件和opc server软件实现数据回写到边缘侧动态模型,与一起实现了边缘侧动态模型与中心云端优化管控app的数据双向传输。

[0059]

基于上述技术方案,本技术本专利融合丙烯酸有机污染物治理流程开发设计、动态模型设定、工业操作系统实现丙烯酸有机污染物治理智能优化管控平台,以及多种应用场景和模拟波动为工业智能系统性能提供了更接近实际的模拟操作平台。

[0060]

应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

[0061]

流程模拟软件为美国艾斯本技术有限公司的商用工程软件产品aspen plus软件和aspen plus dynamics软件。

[0062]

opc server软件为加拿大matrikonopc工控软件公司的opc server软件。

[0063]

采集器软件为浙江蓝卓工业互联网信息技术有限公司的supos数据采集软件。

[0064]

工业操作系统为浙江蓝卓工业互联网信息技术有限公司的supos工业操作系统。

附图说明

[0065]

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理,并不构成对本技术的不当限定。

[0066]

图1为本发明的总体架构示意图。

[0067]

图2为丙烯酸有机污染物治理工艺流程稳态模型图。

[0068]

图3为丙烯酸有机污染物治理工艺流程动态模型控制图。

[0069]

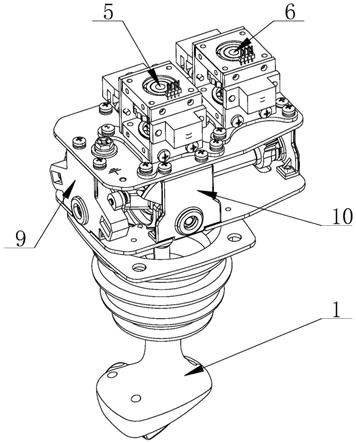

1:混合罐a;2:混合罐b;3:流化床反应器;4:换热器;5:固定床反应器a;6:固定床反应器b;7:闪蒸罐,a:丙烯酸有机废气;b:空气;c:丙烯酸有机废水;d:丙烯酸有机废水。fc101、fc102、fc103、fc104均为进料比例控制器;pc201、pc202、pc203、pc204均为压力控制器;tc301、tc302、tc303、tc304均为温度控制器;lc401为液位控制器。

[0070]

图4为工业操作系统与采集器软件鉴权管理步骤图。

[0071]

图5为工业操作系统丙烯酸有机污染物治理优化管控app图。

[0072]

图6为适用于边缘侧动态模型差分进化算法流程图。

具体实施方式

[0073]

下面结合实施例对本发明做进一步说明,但本发明的保护范围不限于此:

[0074]

需要说明的是,本技术中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术实施例能够以除了在这里图示或描述的那些以外的顺序实施。以下示例性实施例中所描述的实施方式并不代表与本技术相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本技术的一些方面相一致的装置和方法的例子。

[0075]

如图2,丙烯酸有机污染物治理稳态流程的设计模拟。使用现今主流的丙烯两步氧化法制取丙烯酸工艺中主要的有机污染物有丙烯酸、乙酸、甲醛、丙烯醛、丙烯酸甲酯、丙烯酸乙酯等。丙烯酸有机污染物治理工艺流程设计主要分为换热器预热阶段、流化床反应器催化反应阶段、固定床反应器催化反应阶段、气液分离器气液分离阶段等四个阶段:

[0076]

第一阶段为换热器预热阶段,先通入空气,使用换热器将流化床反应器、固定床反应器的反应放热对空气与两相有机污染物进行升温,达到反应器预先指定温度;

[0077]

第二阶段为流化床反应器催化反应阶段,通入的气-液两相有机污染物与空气混合后进入流化床反应器,在催化剂的作用下,在该反应器中发生催化临氧裂解,将有机污染物转化为二氧化碳和水等无污染物质,填充cu/ce催化剂、催化剂的粒度分布在900-180μm;

[0078]

第三阶段为固定床反应器催化反应阶段,将第二阶段催化反应后未反应物与反应物通入固定床反应器进行深度催化反应,两步反应产生大量热量,用于汽化反应物与生成物,剩余热量通过换热阶段来预热进料,以减小能耗,并能够使得初始物料快速达到反应温度;

[0079]

第四阶段为冷凝分离器阶段实现气液分离,底部排出的冷凝液和顶部排出的尾气分别需要达到国家规定的废水直排标准80mgo2/l和废气排放标准120mg/m3。

[0080]

丙烯酸有机污染物治理稳态模型的构建。丙烯酸有机污染治理的主要催化反应及反应动力学参数如下:

[0081][0082]

k=4.18

×

10

21

,e=186834kj/kmol

[0083][0084]

k=6.6568

×

10

10

,e=101236kj/kmol

[0085][0086]

k=5.4694

×

10

23

,e=187833kj/kmol

[0087]

进料流股a、b、c、d成分质量分数(%)见表1

[0088]

表1

[0089][0090][0091]

结合工艺流程设计使用流程模拟软件建立稳态模型,工艺设计单元参数见表2

[0092]

表2

[0093][0094]

如图3,边缘侧丙烯酸有机污染物治理动态模型的建立。在采用流程模拟软件构建丙烯酸有机污染物治理流程稳态模拟系统后,加设阀门及流体泵,规定各设备尺寸等,采用多变量控制方法设计控制系统,不同设备及流段处设置不同控制器,转为动态模型。

[0095]

进料比例控制为在空气进料与两相有机污染物进料之间设置比例控制器fc(101、102、103、104),所述控制器的输出为动态模型中进料阀门的阀门开度;

[0096]

压力控制为在气液闪蒸罐设置压力控制器pc(204),在流化床与固定床反应器之间设置压力控制器pc(201、202、203),所述控制器的输出为动态模型中压力控制阀门的阀门开度;

[0097]

液位控制为气液闪蒸罐设置液位控制器lc(401)所述控制器的输出为动态模型中液位控制阀门的阀门开度;

[0098]

温度控制为在反应器设置自我反馈型温度控制器tc(301、302),在反应器设置热量传递控制器tc(303、304)所述控制器的输出为动态模型中温度控制阀门的阀门开度。

[0099]

各控制位点控制器调谐参数及作用方向见表3

[0100]

表3

[0101] 比例增益积分时间(min)作用方向fc1010.50.3反

fc1020.50.3反fc1030.50.3反fc1040.50.3反pc2012012正pc2022012正pc2032012正pc2042012正tc30150.5反tc30250.5反tc30350.5反tc30450.5反lc40129999正

[0102]

完成边缘侧丙烯酸有机污染物治理动态模型的建立后,进行边缘侧动态模型向中心云端工业操作系统数据传输。通过使用opc server软件将动态的模拟数据传输至采集器软件,再使用采集器软件将数据导入工业操作系统的实例模板,具体步骤如下:

[0103]

1)在流程模拟软件中,使用工具栏中“tools”下属子工具栏“on line links

…”

,将所需要读写的变量导出,input variables一栏为输入变量,output variables一栏为输出变量。选择该页面下部的eable为on。

[0104]

2)opc server软件可实现流程模拟软件内流程各变量参数读写。将上述步骤中中已编辑的所需要读写的变量导出至opc server的“丙烯酸有机污染物治理工艺流程”标签页。可通过opc explorer软件,打开对应的opc server标签页id“丙烯酸有机污染物治理工艺流程”,观测数据导出和回写功能。试运行流程模拟数据,数据可正确稳定读写。

[0105]

3)使用数据采集器软件从opc server软件中采集数据。实现opc server“丙烯酸有机污染物治理工艺流程”数据采集需要三步,第一步是采集器源点建立,建立方法如下:(1)点击源点管理信息界面的《 新增》按钮,展开源点信息配置;(2)输入源点名称“asa”,驱动名称选择opcda,系统会根据选择的驱动名称展开该驱动需要输入的信息;(3)点击《更改》按钮,展开opc服务器,输入《opa服务地址》为“localhost”;(4)《opc da服务选择》选择为“opc.simulation.1”;(5)自动生成opc服务器路径;(6)点击协议版本的单选按钮,选择opc服务器对应的协议版本v2.0;(7)选择断线重连的模式,默认选择断线重连;(8)选择重连间隔为30s;(9)时钟源选择“本地时间”;(10)设置延迟请求为5s;(11)设置更新速率为1000ms;(12)设置读写状态为读写;(13)点击《保存》按钮。

[0106]

第二步是采集位点的导入,具体实现途径如下:opc驱动支持位号批量导入功能,将源点信息配置完成后,(1)点击进入[位号批量导入]页签,展开位号批量导入信息;(2)点击《枚举位号》,系统会自动枚举该源点对应的位号信息;(3)选择要导入的位号即opc server软件中的“丙烯酸有机污染物治理工艺流程”标签页中需要读写的变量,点击《导入》;(4)“标签管理”页面将导入该源点的所有位号。

[0107]

第三步是采集器接入工业操作系统。如图4所示,接入工业操作系统操作步骤:(1)进入管理员设置页面,采集节点管理/鉴权管理页面下点击《 》按钮新增鉴权;输入名称、负责人、公司地址、公司名称、描述,点击《生成》按钮自动生成uuid,类型选择“普通采集器”,

点击《确定》,鉴权状态为“待接入”;(2)在采集器软件端,系统信息管理/系统配置管理页面,输入名称、工业操作系统服务器地址、输入工业操作系统端生成的uuid、通信端口为32568、数据上送方式为tcp,点击《保存》按钮,弹出“操作成功”对话框;在工业操作系统端,采集节点管理/状态管理页面,查看鉴权状态为“待审核”;(3)展开信息后,点击《同意》按钮,同意采集器接入;在采集器软件端连接状态显示“连接成功”;在工业操作系统端鉴权管理状态显示“已审核”,鉴权完成;(4)在工业操作系统[采集节点管理/状态管理]下点击采集器行展开源点状态页签,可以查看采集器源点状态。进行数据采集器管理;(5)对象实例绑定数据源获取数据。

[0108]

至此,可完成进行边缘侧动态模型与中心云端工业操作系统数据双向传输。

[0109]

如图5所示,在工业操作系统平台,新建丙烯酸有机污染物治理优化管控系统。在工业操作系统app设计器中建立丙烯酸有机污染物治理优化管控app,并发布web版本,以网页组件模块形式通过工业操作系统嵌入到所述平台。管控界面设置工艺各参数实时数据界面、监视界面、智能优化界面、进料波动界面、污染排放实时voc、cod监测界面。在工艺各参数实时数据界面、监视界面、进料波动界面、污染排放实时voc与cod监测界面设置时,先调用工业操作系统自带控件,后经过调试使用。而智能优化界面则添加实时优化控件。针对边缘侧动态模型的总能耗及反应器效率问题,采用差分进化算法对此进行多目标优化计算,获取最佳优化操作变量,将该功能集成到智能优化界面的实时优化控件。

[0110]

为解决反应器反应效率问题,故将两相催化裂解反应器的流化床和固定床反应器催化反应效率以单位时间内反应前后的各有机污染物的含量之比作为第一个目标函数f(1)和第二个目标函数f(2)。

[0111]

f(1)=v1=m

1a

/m

1b (1)

[0112]

f(2)=v2=m

2a

/m

2b (2)

[0113]

其中v1为流化床反应器中丙烯酸有机污染物催化反应效率、m

1a

为丙烯酸有机污染物进入流化床反应器前含量、m

1b

为丙烯酸有机污染物从流化床反应器流出后含量;v2为固定床反应器中丙烯酸有机污染物催化反应效率、m

2a

为丙烯酸有机污染物进入固定床反应器前含量、m

2b

为丙烯酸有机污染物从固定床反应器流出后含量。

[0114]

为解决流程总能耗问题,故将工艺总能耗作为第三个目标函数f(3)。具体的总能耗计算公式如下:

[0115]

∑p=pf pc p

p

p

r1

p

r2 (3)

[0116]

其中,σp,pf,pc,p

p

,p

r1

,p

r2

分别表示丙烯酸工业生产中的有机污染治理流程总能耗有效功率,各闪蒸罐有效功率、各水泵有效功率、空气压缩机有效功率、流化床反应器调温设备有效功率、固定床反应器调温设备有效功率。

[0117]

上述各设备的功率为有效功率,总功耗应为各设备总功率之和,现若闪蒸罐功率效率为70%、水泵功率效率为65%、空气压缩机效率为60%、流化床反应器调温设备效率为75%、固定床反应器调温设备效率为65%。

[0118][0119]

其中,σp1表示丙烯酸工业生产中的有机污染治理流程总能耗功率。

[0120]

为符合国家污染排放标准,故将处理后的废水cod与废气voc含量作为约束变量g

(1)和g(2):

[0121]

0≤g(1)=cod≤80 (5)

[0122]

0≤g(2)=voc≤120

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0123]

其中,cod和voc分别表示废水的cod和废气中voc含量。

[0124]

将空气与丙烯酸有机污染物二者进料比、流化床反应器温度与固定床反应器温度作为决策变量。以表达式(1)、(2)、(4)为目标函数、以表达式(5)、(6)作为约束条件。

[0125]

如图6,采用差分进化算法方法对目标函数f(1)、f(2)的最大值和f(3)的最小值进行迭代求解。差分进化算法的参数为:种群规模np=50,变异因子f=0.63,交叉概率cr=0.32,最大迭代次数gmax=100。

[0126]

假定以每五分钟进行优化运算,经上述多目标优化算法迭代运算后,并将最优决策变量通过双向数据传输通道回写至边缘侧丙烯酸有机污染物治理动态模型决策变量端口,以完成实时优化。即在丙烯酸有机污染物治理优化管控app上针对流量波动及设备滞后效果带来的工艺性能变化进行实时优化,并回写至边缘侧丙烯酸有机污染物动态模型进行新一轮的丙烯酸有机污染物工艺模拟运行。

[0127]

运行该管控系统,丙烯酸治理工艺流程稳定运行。该平台可监测全流程主要参数变化情况,并对超过临界值的变量进行报警。该平台还可实时计算工艺流程总成本,设有工况紧急处置按钮。在管控界面手动设定物料扰动,经过三分钟后,各参数重新恢复至稳定状态,无工况报警出现。无论是否添加进料波动,废气中voc含量和废液中cod值都满足国家排放要求,进料波动前后对比如下表所示。本发明通过多回路控制与针对边缘侧动态模型的多目标优化,工况正常运行,可以有效克服进料成分和流量扰动。

[0128][0129]

上述描述从工艺流程设计、流程变量多目标优化、工艺流程动态设计、模拟数据传输及智能优化管控平台建立等方面对该发明进行详细讲述。但该发明不只可进行丙烯酸有机污染物治理问题,可对类似化工生产及副产资源化利用进行开发。

[0130]

本发明中提及的示例性实施例,基于一系列的步骤或者装置描述一些方法或系统。但是,本发明不局限于上述步骤的顺序,也就是说,可以按照实施例中提及的顺序执行步骤,也可以不同于实施例中的顺序,或者若干步骤同时执行。

[0131]

本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本技术的其它实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的。

[0132]

应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。