1.本发明涉及动力电池领域,尤其涉及一种电池模组结构疲劳寿命仿真分析方法及其应用。

背景技术:

2.动力电池模组作为动力电池的核心关键部件之一,长期在复杂的工况下循环工作,如果结构件破坏失效,很容易引发电芯漏液、起火,甚至会发生爆炸现象,危害人类安全,造成巨大的财产损失,同时也会大大的降低消费者对电动汽车的信心,引发社会对电动汽车安全的忧虑,不利于电动汽车的发展,因此提高动力电池模组结构安全性是当前电动汽车发展亟待解决的关键问题之一。

3.动力电池模组作为电芯与电池系统的中间连接件,承受的载荷工况是极为复杂的综合工况,主要可以分解为:1)随机振动工况;2)电芯的循环膨胀工况;3)瞬态冲击工况;4)挤压、跌落、碰撞等其它工况。动力电池模组在复杂工况下极易发生屈服、甚至破坏,其中疲劳破坏是最常见的破坏形式之一,对动力电池模组的结构安全有重大的影响,疲劳破坏具有影响因素多、不易察觉、危害性大、可预测性低等特点,疲劳破坏给动力电池模组的设计带来巨大的挑战。

4.结构件在在循环工况下由塑性变形到疲劳破坏,先后经历四个阶段:裂纹成核、微观裂纹扩展、宏观裂纹扩展、疲劳断裂破坏。通过对疲劳过程的深入研究,提出了众多的疲劳寿命评估方法,具体包括:损伤曲线法、线性损伤准则、非线性损伤准则、双线性损伤准则、应力-寿命评估法、应变-寿命评估法、基于线弹性断裂力学的疲劳裂纹扩展法、概率疲劳损伤理论。

5.动力电池循环工况复杂,模组结构疲劳寿命的评估主要有如下方法:(1)经验法:动力电池模组结构按照无限寿命设计,要求在各工况下最大应力不应大于结构件的许用应力,许用应力由经验确定;(2)实车试验法:将模组安装到试验车辆按照实际路况进行测试,要求经过多次试验反复调整设计方案确保在正常工作过程中不发生疲劳破坏;(3)数值模拟法:文献中的疲劳寿命数值模拟分析法采用线性损伤准则对单一工况进行评估。

6.其中,经验法要求模组结构在各工况下最大应力不应大于许用应力,结构件的许用应力由材料屈服强度与安全系数乘积决定,经验法使用简单、便捷,但是许用应力的确定受安全系数的影响较大,为了保证动力电池模组的安全性,安全系数一般取值较小,动力电池模组结构设计较为保守,不利于提升动力电池的能量密度。实车试验法中动力电池的设计受众多因素影响,设计周期短、迭代速度快、开发成本高。实车试验法要求模组安装到试验车辆按照实际路况进行循环测试,经过多轮试验验证反复调整设计方案。此方法获得的结真实可靠,但是试验周期长、结果反馈慢、试验成本高,同时由于动力电池在开发初期设计不完善可能出现各种失控的风险,危害性较大。

7.cn109884537a公开了一种智能配电终端后备蓄电池状态评估方法及系统,使用智能配电每隔预设时间段对蓄电池组下发活化指令,蓄电池组接收活化指令并进行活化,并

反馈已活化指令;使用智能配电终端根据接收的已活化指令对蓄电池组进行运行时参数的采集,以及,从服务器调取历史运行数据并建立蓄电池评估模型进行计算,根据计算结果得出蓄电池组当前运行状态。该方法已在智能配电终端中实现并工程使用,其对蓄电池模组状态评估可用性强。所公开的方法已经在其他评估工程中进行运用,因此具有很大的局限性,虽然技术简单成本低,但是对于模组的评估需要进一步提升。

8.cn113032960a公开了一种电池模组的优化方法、系统、电池模组、电池包及汽车。建立电池模组的基础模型,其中电池模组包括电芯以及包裹电芯的外框架;给定电芯不同的温升,以使电芯膨胀挤压外框架:仿真外框架所受到的膨胀应变力;根据膨胀应变力,结合循环工况对电池模组进行疲劳仿真。但是并没有公开后续根据不同的工况选择寿命评估过程的具体评估方法,而且仅仅采用了膨胀工况下评估,疲劳寿命结果预测偏冒险,风险较大。

9.cn113589188a公开了一种电池寿命评估方法、装置和系统。电池寿命评估方法包括:获取电池模组的历史充电容量、历史放电容量、标称容量吞吐量;根据历史充电容量、历史放电容量确定电池模组的容量吞吐量,根据容量吞吐量以及标称容量吞吐量确定电池模组的寿命。通过容量的评估来确定模组的寿命并不可行,电池模组在不同工况下受到的影响会对模组的寿命产生很大的影响。

10.如何针对现有技术的不足,提供一种电池模组结构疲劳寿命仿真分析方法,总和考虑多种工况下对疲劳寿命的影响,从而快速准确的预测模组结构的疲劳寿命是本领域重要的研究方向。

技术实现要素:

11.本发明的目的在于提供一种电池模组结构疲劳寿命的仿真分析方法及其应用,降低动力电池后续的维护成本,提升产品的竞争力。

12.为达到此发明目的,本发明采用以下技术方案:

13.本发明的第一方面在于提供一种电池模组结构疲劳寿命的仿真分析方法,所述仿真分析方法包括:

14.(1)建立电池模组的有限元模型并进行调试得到有效仿真模型;

15.(2)根据工况选择寿命评估准则,用步骤(1)所述有效仿真模型进行评估,其中所述工况为膨胀工况和随机振动工况;

16.(3)按照双线准则对所述膨胀工况和所述随机振动工况的损伤值进行叠加,当损伤值≤1时,所述电池模组满足疲劳寿命要求。

17.其中所述损伤值可以是0、0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9或1等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.本发明提供一种动力电池模组结构疲劳寿命仿真分析方法,该方法具有可实施性强、评估效率高、评估结果可靠性高的特点。综合考虑膨胀工况与随机振动工况对疲劳寿命的影响,采用双线性寿命评估准则,更快速、准确地预测模组结构的疲劳寿命,从设计阶段提升模组结构的安全性能,在产品使用阶段极大的减少故障率,降低动力电池后续的维护成本,提升产品的竞争力。

19.作为本发明优选的技术方案,步骤(1)所述调试包括模拟调试和试验调试。

20.优选地,所述模拟调试包括:按照调控工况对有限元模型进行模拟测试,从所述模拟测试的数值中提取危险位置数值。

21.优选地,所述调控工况为膨胀、颠簸、转弯、冲击和随机振动。

22.优选地,所述模拟测试包括对所述有限元模型进行约束、加载和求解计算。

23.优选地,所述模拟测试的数值为应力数值、应变数值、变形数值和加速度数值。

24.作为本发明优选的技术方案,所述试验调试包括:将所述危险位置作为试验调试的采样点,布置传感器进行试验测试。

25.优选地,所述传感器包括应变传感器、位移传感器和加速度传感器。

26.优选地,所述模拟测试和所述试验测试的比对结果作为有效仿真模型的有效依据。

27.优选地,所述有效依据为所述比对结果的误差≤5%,其中所述误差可以是0%、1%、2%、3%、4%或5%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.本发明通过有限单元法依据膨胀、颠簸、转弯、冲击、随机振动工况对模组进行数值模拟计算,并获取模组关键位置坐标信息以及数值模拟结果,模拟结果包含:应力、应变、变形、加速度值;通过对关键位置数值模拟结果分析,筛选出危险位置作为应变、位移、加速度传感器的采样点,制定试验测试方案,待试验测试完成后多次调整数值模拟模型,确保数值模拟模型计算结果与真实工况试验结果误差在5%以内;按照恒定载荷工况、随机载荷工况两种不同的工况类型选择相应的寿命评估准则进行寿命评估,依据双线性疲劳损伤准则对两种不同类型工况下的疲劳损伤进行叠加得到最终的疲劳寿命。

29.作为本发明优选的技术方案,所述工况的选择依据为疲劳损伤机理。

30.优选地,所述膨胀工况为低周疲劳,采用基于应变的疲劳准则进行评估。

31.优选地,所述随机振动工况为高周疲劳,采用基于应力的疲劳准则进行评估。

32.作为本发明优选的技术方案,所述膨胀工况的评估方法包括:

33.从所述有效仿真模型中根据膨胀工况的仿真结果提取最大应变值,根据应变-寿命曲线,得到对应应变水平下的极限循环次数n

1f

。

34.优选地,所述膨胀工况的疲劳寿命按照双线性疲劳损伤准则进行评估。

35.优选地,所述双线性疲劳损伤准则包括第一阶段和第二阶段。

36.优选地,所述第一阶段的极限循环次数为n

11

。

37.优选地,所述第二阶段的极限循环次数为n

12

。

38.作为本发明优选的技术方案,根据所述膨胀工况构建双线性损伤曲线。

39.优选地,动力电池模组在膨胀工况下设计循环次数为n1。

40.优选地,所述双线性损伤曲线第一阶段的拐点的值为d

knee1

。

41.优选地,所述d

knee1

=0.35

×

(n

1f

/n

2f

)

0.25

。

42.优选地,所述第一阶段的极限循环次数为n

11

=d

knee1

×n1f

。

43.优选地,所述第一阶段的疲劳损伤的值为d

11

=n1/n

11

。

44.优选地,所述第二阶段的极限循环次数为n

12

=n

1f-n

11

。

45.优选地,所述第二阶段的疲劳损伤的值为d

12

=n1/n

12

。

46.优选地,所述膨胀工况的总损伤的值为d1,d1=d

11

d

12

。

47.作为本发明优选的技术方案,所述随机振动工况的评估方法包括:

48.从所述有效仿真模型中根据随机振动工况的仿真结果提取-3σ~ 3σ的最大应力,根据应力-寿命曲线,获取对应应力水平下极限循环数,记为n

2f

。

49.优选地,所述随机振动工况的疲劳寿命按照双线性疲劳损伤准则进行评估。

50.优选地,所述双线性疲劳损伤准则包括第一阶段和第二阶段。

51.优选地,所述第一阶段的极限循环次数为n

21

。

52.优选地,所述第二阶段的极限循环次数为n

22

。

53.作为本发明优选的技术方案,根据所述随机振动工况构建双线性损伤曲线。

54.优选地,所述电池模组在随机振动工况下设计循环次数为n2,n2=0.9973

×v0

×

t,其中v

0

为所述-3σ~ 3σ应力区间正穿越0值的平均频率,t为随机振动时间。

55.优选地,所述双线性损伤曲线第一阶段的拐点的值为d

knee2

。

56.优选地,所述d

knee2

=0.65

×

(n

1f

/n

2f

)

0.25

。

57.优选地,所述第二阶段的极限循环次数为n

22=dknee2

×n2f

。

58.优选地,所述第二阶段的疲劳损伤的值为d

22

=n2/n

22

。

59.优选地,所述第一阶段的极限循环次数为n

21=n2f-n

22

。

60.优选地,所述第一阶段的疲劳损伤的值为d

21

=n2/n

21

。

61.优选地,所述膨胀工况的总损伤的值为d2,d2=d

21

d

22

。

62.作为本发明优选的技术方案,所述电池模组的结构总疲劳损伤的值为d,d=d1 d2。

63.优选地,d不大于1时,所述电池模组满足疲劳寿命要求;

64.优选地,d大于1时,所述电池模组不满足疲劳寿命要求,重新设计。

65.本发明的第二方面在于提供一种如第一方面所述的电池模组结构疲劳寿命的仿真分析方法的应用,所述电池模组结构疲劳寿命仿真分析方法应用于动力电池领域。

66.相对于现有技术,本发明具有以下有益效果:

67.本发明提供的模组结构疲劳寿命的仿真分析方法,比经验法更加可靠,比实车试验法更加高效快速迭代,缩短产品开发周期,降低开发成本,综合考虑了膨胀、随机振动综合工况对动力电池模组结构疲劳的影响,避免了只考虑随机振动工况仿真计算的不完备性,采用双线性的评估准则避免了线性损伤准则的冒险性,同时解决了非线性损伤准则的迭代冗长,过程复杂,不利于快速获取结果,在有限元仿真模拟阶段加入实验验证,使疲劳计算的输入条件更为可靠,是疲劳损伤寿命的评价更为可靠。

附图说明

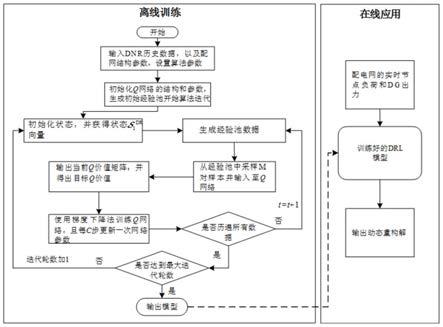

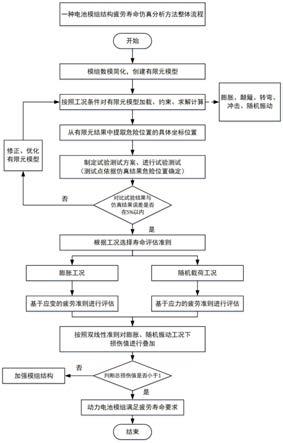

68.图1是本发明具体实施方式中的电池模组结构疲劳寿命仿真分析方法的流程图。

具体实施方式

69.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

70.在一个具体实施方式中,一种电池模组结构疲劳寿命的仿真分析方法,其中,电池模组结构疲劳寿命仿真分析方法的整体流程图如图1所示。所述仿真分析方法包括:

71.(1)建立电池模组的有限元模型并进行调试得到有效仿真模型;

72.(2)根据工况选择寿命评估准则,用步骤(1)所述有效仿真模型进行评估,其中所述工况为膨胀工况和随机振动工况;

73.(3)按照双线准则对所述膨胀工况和所述随机振动工况的损伤值进行叠加,当损伤值≤1时,所述电池模组满足疲劳寿命要求。

74.进一步地,步骤(1)所述调试包括模拟调试和试验调试。

75.进一步地,所述模拟调试包括:按照调控工况对有限元模型进行模拟测试,从所述模拟测试的数值中提取危险位置数值。

76.进一步地,所述调控工况为膨胀、颠簸、转弯、冲击和随机振动。

77.进一步地,所述模拟测试包括对所述有限元模型进行约束、加载和求解计算。

78.进一步地,所述模拟测试的数值为应力数值、应变数值、变形数值和加速度数值。

79.进一步地,所述试验调试包括:将所述危险位置作为试验调试的采样点,布置传感器进行试验测试。

80.进一步地,所述传感器包括应变传感器、位移传感器和加速度传感器。

81.进一步地,所述模拟测试和所述试验测试的比对结果作为有效仿真模型的有效依据。

82.进一步地,所述有效依据为所述比对结果的误差≤5%。

83.进一步地,所述工况的选择依据为疲劳损伤机理。

84.进一步地,所述膨胀工况为低周疲劳,采用基于应变的疲劳准则进行评估。

85.进一步地,所述随机振动工况为高周疲劳,采用基于应力的疲劳准则进行评估。

86.进一步地,所述膨胀工况的评估方法包括:

87.从所述有效仿真模型中根据膨胀工况的仿真结果提取最大应变值,根据应变-寿命曲线,得到对应应变水平下的极限循环次数。

88.进一步地,所述膨胀工况的疲劳寿命按照双线性疲劳损伤准则进行评估。

89.进一步地,所述双线性疲劳损伤准则包括第一阶段和第二阶段。

90.进一步地,所述第一阶段疲劳损伤值为d

11

,极限循环次数为n

11

。

91.进一步地,所述第二阶段疲劳损伤值为d

12

,极限循环次数为n

12

。

92.进一步地,动力电池模组在膨胀工况下设计循环次数为n1。

93.进一步地,所述双线性损伤曲线第一阶段的拐点的值为d

knee1

。

94.进一步地,所述d

knee1

=0.35

×

(n

1f

/n

2f

)

0.25

。

95.进一步地,所述第一阶段的极限循环次数为n

11

=d

knee1

×n1f

。

96.进一步地,所述第一阶段的疲劳损伤的值为d

11

=n1/n

11

。

97.进一步地,所述第二阶段的极限循环次数为n

12

=n

1f-n

11

。

98.进一步地,所述第二阶段的疲劳损伤的值为d

12

=n1/n

12

。

99.进一步地,所述膨胀工况的总损伤的值为d1,d1=d

11

d

12

。

100.进一步地,所述随机振动工况的评估方法包括:

101.从所述有效仿真模型中根据随机振动工况的仿真结果提取-3σ~ 3σ的最大应力,根据应力-寿命曲线,获取对应应力水平下极限循环数,记为n

2f

。

102.进一步地,所述随机振动工况的疲劳寿命按照双线性疲劳损伤准则进行评估。

103.进一步地,所述双线性疲劳损伤准则包括第一阶段和第二阶段。

104.进一步地,所述第一阶段疲劳损伤值为d

21

,极限循环次数为n

21

。

105.进一步地,所述第二阶段疲劳损伤值为d

22

,极限循环次数为n

22

。

106.进一步地,动力电池模组在随机振动工况下设计循环次数为n2,n2=0.9973

×v0

×

t,其中v

0

为所述-3σ~ 3σ应力区间正穿越0值的平均频率,t为随机振动时间。

107.进一步地,所述双线性损伤曲线第一阶段的拐点的值为d

knee2

。

108.进一步地,所述d

knee2

=0.65

×

(n

1f

/n

2f

)

0.25

。

109.进一步地,所述第二阶段的极限循环次数为n

22=dknee2

×n2f

。

110.进一步地,所述第二阶段的疲劳损伤的值为d

22

=n2/n

22

。

111.进一步地,所述第一阶段的极限循环次数为n

21=n2f-n

22

。

112.进一步地,所述第一阶段的疲劳损伤的值为d

21

=n2/n

21

。

113.所述随机振动工况的总损伤的值为为d2,d2=d

21

d

22

。

114.进一步地,所述模组结构总疲劳损伤的值为d,d=d1 d2。

115.进一步地,总疲劳损伤d的值不大于1,结构疲劳满足设计要求,反之不满足设计要求,重新设计。

116.在另一个具体实施方式中,提供一种电池模组结构疲劳寿命的仿真分析方法的应用,所述电池模组结构疲劳寿命仿真分析方法应用于动力电池领域。

117.应用例1:

118.本应用例提供一种电池模组结构疲劳寿命的仿真分析方法,所述仿真分析方法包括:

119.步骤一、对模组数模模型进行简化,为保证模型的精确性,简化后的模组数模模型应能如实的反映模组零部件的几何形状、材料特性、边界特征、力的传递路径,对主体结构无重要影响的次要特征,比如非传力路径上的小圆角、小孔可进行简化处理。

120.步骤二、按照膨胀、颠簸、转弯、冲击、随机振动的工况要求对数值模拟模型进行约束、加载,并求解计算。

121.步骤三、从步骤二数值模拟结果中提取应力、应变、变形、加速度结果,并获取对应结果位置的坐标。

122.步骤四、对数值模拟结果进行分析,筛选出危险位置做为模组试验测试的采样点,布置应变、位移、加速度传感器,待试验完成后提取测试点的测试结果。

123.步骤五、将仿真结果与试验测试结果进行对比,去除误差值较大的点,对仿真模型进行多次调试,仿真模型在各工况下仿真计算结果与对应的试验工况测试结果误差为3%,将调试好的仿真模型作为有效的仿真模型进行后续的疲劳计算。

124.步骤六、膨胀、随机振动工况所产生的疲劳机理不同,根据疲劳损伤机理选用相应的疲劳损伤准则获取对应应力、应变水平下的极限循环次数。

125.1、膨胀工况:

126.膨胀工况属于低周疲劳,采用基于应变的疲劳准则进行评估,具体过程如下:

127.从步骤五的仿真模型中根据膨胀工况仿真结果提取危险位置的最大应变值为0.005,根据应变-寿命曲线,获取对应应变水平下的极限循环次数,记为n

1f

,其中,n

1f

为8.0e4次。

128.2、随机振动工况:

129.随机振动工况属于高周疲劳,采用基于应力的疲劳准则进行评估,随机振动的应力提取方法采用steinberg三区间法进行提取,具体过程如下:

130.从步骤五的仿真模型中根据随机振动工况仿真结果分别提取-3σ~ 3σ的最大应力值为78.5mpa,根据应力-寿命曲线,获取对应应力水平下的极限循环次数,记为n

2f

,其中,n

2f

为8.6e7次。

131.步骤七、将步骤六中获取到的膨胀工况疲劳寿命、随机振动工况疲劳寿命按照双线性疲劳损伤准则进行评估,具体过程如下:

132.1、根据膨胀工况、随机振动工况极限循环次数构建双线性拐点

133.膨胀工况下,双线性疲劳寿命第一阶段疲劳损伤拐点d

knee1

定义如下:

134.d

knee1

=0.35

×

(n

1f

/n

2f

)

0.25

=0.35

×

(8.0e4/8.6e7)

0.25

,d

knee1

计算结果为:0.0611。

135.随机振动工况下,双线性疲劳寿命第二阶段疲劳损伤拐点拐点d

knee2

定义如下:

136.d

knee2

=0.65

×

(n

1f

/n

2f

)

0.25

=0.65

×

(8.0e4/8.6e7)

0.25

,d

knee1

计算结果为:0.1135。

137.2、膨胀工况结果疲劳损伤计算

138.动力电池模组在膨胀工况下设计循环次数为n1,n1为1800次。

139.动力电池模组在膨胀工况下双线性寿命疲劳第一阶段损伤值为d

11

,极限循环次数为n

11

,双线性寿命疲劳第二阶段损伤值为d

12

,极限循环次数为n

12

。

140.n

11=dknee1

×n1f

=0.0611

×

8.0e4=4888;

141.n

12=n1f-n

11

=8.0e4-4888=75112;

142.d

11

=n1/n

11

=1800/4888=0.3682;

143.d

12

=n1/n

12

=1800/75112=0.0240;

144.动力电池模组结构的膨胀工况总损伤定义为d1,计算结果如下:

145.d1=d

11

d

12

=0.3682 0.0240=0.3922。

146.3、随机振动工况结果疲劳损伤计算

147.动力电池模组在随机振动工况下设计循环次数为n2,n2计算如下:

148.n2=0.9973

×v0

×

t,其中v

0

为102.5次,t为43200s,n2计算结果为4416045次。

149.动力电池模组在随机振动工况下双线性寿命疲劳第一阶段损伤值为d

21

,极限循环次数为n

21

,双线性寿命疲劳第二阶段损伤值为d

22

,极限循环次数为n

22

。

150.n

22=dknee2

×n2f

=0.1135

×

8.6e7=9761000。

151.n

21=n2f

–n22

=8.6e7-9761000=96239000。

152.d

21

=n2/n

21

=4416045/96239000=0.0459。

153.d

22

=n2/n

22

=4416045/9761000=0.4524。

154.动力电池模组结构的随机振动工况总损伤定义为d2,计算结果如下:

155.d2=d

21

d

22

=0.0459 0.4524=0.4983。

156.步骤八、将步骤七中获取到的膨胀工况、随机振动工况疲劳损伤值d1和d2求和,得到模组结构疲劳的总损伤d,计算公式如下:

157.d=d1 d2=0.3922 0.4983=0.8905《1,总损伤d不大于1,结构疲劳寿命满足设计要求。

158.本实施例采用的电池模组为590模组

159.应用例2

160.本应用例提供一种电池模组结构疲劳寿命的仿真分析方法,所述仿真分析方法包括:

161.步骤一、对模组数模模型进行简化,为保证模型的精确性,简化后的模组数模模型应能如实的反映模组零部件的几何形状、材料特性、边界特征、力的传递路径,对主体结构无重要影响的次要特征,比如非传力路径上的小圆角、小孔可进行简化处理。

162.步骤二、按照膨胀、颠簸、转弯、冲击、随机振动的工况要求对数值模拟模型进行约束、加载,并求解计算。

163.步骤三、从步骤二数值模拟结果中提取应力、应变、变形、加速度结果,并获取对应结果位置的坐标。

164.步骤四、对数值模拟结果进行分析,筛选出危险位置做为模组试验测试的采样点,布置应变、位移、加速度传感器,待试验完成后提取测试点的测试结果。

165.步骤五、将仿真结果与试验测试结果进行对比,去除误差值较大的点,对仿真模型进行多次调试,仿真模型在各工况下仿真计算结果与对应的试验工况测试结果误差为3%,将调试好的仿真模型作为有效的仿真模型进行后续的疲劳计算。

166.步骤六、膨胀、随机振动工况所产生的疲劳机理不同,根据疲劳损伤机理选用相应的疲劳损伤准则获取对应应力、应变水平下的极限循环次数。

167.1、膨胀工况:

168.膨胀工况属于低周疲劳,采用基于应变的疲劳准则进行评估,具体过程如下:

169.从步骤五的仿真模型中根据膨胀工况仿真结果提取危险位置的最大应变值为0.0035,根据应变-寿命曲线,获取对应应变水平下的极限循环次数,记为n

1f

,其中,n

1f

为9.2e4次。

170.2、随机振动工况:

171.随机振动工况属于高周疲劳,采用基于应力的疲劳准则进行评估,随机振动的应力提取方法采用steinberg三区间法进行提取,具体过程如下:

172.从步骤五的仿真模型中根据随机振动工况仿真结果分别提取-3σ~ 3σ的最大应力值为75.3mpa,根据应力-寿命曲线,获取对应应力水平下的极限循环次数,记为n

2f

,其中,n

2f

为9.1e7次。

173.步骤七、将步骤六中获取到的膨胀工况疲劳寿命、随机振动工况疲劳寿命按照双线性疲劳损伤准则进行评估,具体过程如下:

174.1、根据膨胀工况、随机振动工况极限循环次数构建双线性拐点

175.膨胀工况下,双线性疲劳寿命第一阶段疲劳损伤拐点d

knee1

定义如下:

176.d

knee1

=0.35

×

(n

1f

/n

2f

)

0.25

=0.35

×

(9.2e4/9.1e7)

0.25

,d

knee1

计算结果为:0.0624。

177.随机振动工况下,双线性疲劳寿命第二阶段疲劳损伤拐点拐点d

knee2

定义如下:

178.d

knee2

=0.65

×

(n

1f

/n

2f

)

0.25

=0.65

×

(9.2e4/9.1e7)

0.25

,d

knee1

计算结果为:0.1159。

179.2、膨胀工况结果疲劳损伤计算

180.动力电池模组在膨胀工况下设计循环次数为n1,n1为1650次。

181.动力电池模组在膨胀工况下双线性寿命疲劳第一阶段损伤值为d

11

,极限循环次数为n

11

,双线性寿命疲劳第二阶段损伤值为d

12

,极限循环次数为n

12

。

182.n

11=dknee1

×n1f

=0.0624

×

9.2e4=5741。

183.n

12=n1f-n

11

=9.2e4-5741=86259。

184.d

11

=n1/n

11

=1650/5741=0.2874。

185.d

12

=n1/n

12

=1650/86259=0.0191。

186.动力电池模组结构的膨胀工况总损伤定义为d1,计算结果如下:

187.d1=d

11

d

12

=0.2874 0.0191=0.3065。

188.3、随机振动工况结果疲劳损伤计算

189.动力电池模组在随机振动工况下设计循环次数为n2,n2计算如下:

190.n2=0.9973

×v0

×

t,其中v

0

为102.5次,t为43200s,n2计算结果为4416045次。

191.动力电池模组在随机振动工况下双线性寿命疲劳第一阶段损伤值为d

21

,极限循环次数为n

21

,双线性寿命疲劳第二阶段损伤值为d

22

,极限循环次数为n

22

。

192.n

22=dknee2

×n2f

=0.11599.1e7=10546900。

193.n

21=n2f

–n22

=9.1e7-9761000=80453100。

194.d

21

=n2/n

21

=4416045/80453100=0.0549。

195.d

22

=n2/n

22

=4416045/10546900=0.4187。

196.动力电池模组结构的随机振动工况总损伤定义为d2,计算结果如下:

197.d2=d

21

d

22

=0.0549 0.4187=0.4736。

198.步骤八、将步骤七中获取到的膨胀工况、随机振动工况疲劳损伤值d1和d2求和,得到模组结构疲劳的总损伤d,计算公式如下:

199.d=d1 d2=0.3065 0.4736=0.7801《1,总损伤d不大于1,结构疲劳寿命满足设计要求。

200.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。