1.本发明涉及化纤生产技术领域,具体涉及一种油剂泵泵供量检测装置及检测方法。

背景技术:

2.化纤生产中需要加入一定量的化纤油剂(俗称油剂),从而调节化学纤维的摩擦,防止静电的产生。油剂主要是将多种不同类型的表面活性剂复配在一起,相互取长补短,赋予化学纤维多性能。油剂需要通过精准的计量设备(油剂泵)输送加入到化纤产品中。

3.油剂泵的精度控制要求每锭出油的偏差量在

±

2%以内,在整个化纤生产过程中,油剂泵的计量偏差会严重影响产品的质量,同时异常设备的停机更换维修会导致公司生产成本增加。所以设计油剂泵泵供量检测装置有利于解决油剂泵计量偏差,是保证产品质量,降低生产成本的最好办法。

技术实现要素:

4.本发明的目的是针对现有技术中的问题提供一种油剂泵泵供量检测装置,该油剂泵泵供量检测装置可对油剂泵的泵供量进行检测,从而评定油剂泵的等级,以保证化纤产品的质量。

5.为达到上述目的,本发明采用的技术方案是:一种油剂泵泵供量检测装置,包括用于储存油液的储油箱、用于驱动油剂泵运转的第一驱动装置、油液暂存装置和油液收集装置,所述油剂泵设置在所述第一驱动装置的输出端,所述油剂泵具有进油口和多个出油口,所述储油箱与所述进油口通过管道连通,每个所述出油口通过管道连接一个所述油液暂存装置,所述油液暂存装置包括出油嘴,所述油液收集装置包括接油槽和与所述出油嘴一一对应设置的多个试管,所述接油槽和多个所述试管均能够相对所述出油嘴滑动地设置,所述接油槽和多个所述试管均位于所述出油嘴的下方,当所述油液暂存装置内的油液中含有气泡时,所述接油槽与所述出油嘴的位置相对应,当所述油液暂存装置内的油液中无气泡时,所述试管与所述出油嘴的位置相对应。

6.优选地,所述油液暂存装置还包括滴油头,所述滴油头内设置有供油液流通的第一油液通道,所述出油嘴设置在所述滴油头上,所述出油嘴内设置有供油液流通的第二油液通道,所述油液暂存装置还包括设置在所述第一油液通道和所述第二油液通道之间以使二者连通或不连通的堵头,所述堵头上设置有供油液流通的开槽,所述堵头具有第一使用状态和第二使用状态,当所述堵头处于第一使用状态时,所述开槽张开使所述第一油液通道和所述第二油液通道之间连通,当所述堵头处于第二使用状态时,所述开槽闭合使所述第一油液通道和所述第二油液通道之间不连通。

7.进一步地,所述堵头能够发生弹性变形,当油剂泵运转时,所述第一油液通道内具有压力,所述堵头发生弹性变形使所述开槽张开,当所述油剂泵停止运转时,所述第一油液通道内无压力,所述堵头恢复弹性变形使所述开槽闭合。

8.一种具体的实施方式,所述堵头采用硅胶材料制成。

9.进一步地,所述油液暂存装置还包括滴油头和用于观察所述油液暂存装置中的油液是否含有气泡的观察装置,所述观察装置包括与所述滴油头连接的透明管、灯光装置和设置在所述灯光装置和所述透明管之间的隔板,所述隔板上设置有贯穿所述隔板的相对两端面的开槽,所述开槽正对所述透明管设置。

10.优选地,所述检测装置包括机架,所述油液收集装置包括能够相对所述机架滑动地设置的试管架和用于驱使所述试管架相对所述机架滑动的第二驱动装置,所述试管架上设置有多个用于放置所述试管的放置部,所述接油槽固定设置在所述试管架上。

11.进一步地,所述接油槽包括接油板和挡油板,所述接油板从上向下向所述挡油板方向倾斜设置,所述挡油板的下端部与所述接油板的下端部固定连接或一体设置,所述挡油板的上部向所述接油板方向延伸形成倒钩形结构,所述油液收集装置还包括固定设置在所述机架上的集油槽,当所述接油槽与所述出油嘴的位置相对应时,所述集油槽位于所述接油槽的下方,且所述接油槽中的油液能够自所述接油槽的两侧流入所述集油槽。

12.进一步地,所述油液收集装置还包括连接座,所述连接座设置在所述第二驱动装置上,所述试管架与所述连接座可拆卸地连接。

13.优选地,所述检测装置还包括控制器和计时器,所述第一驱动装置和所述计时器均与所述控制器电性连接,当所述油液暂存装置内的油液中无气泡、所述试管与所述出油嘴的位置相对应时,所述控制器控制所述计时器启动,开始计时程序。

14.本发明还提供一种油剂泵泵供量检测方法,采用如上述任一项所述的检测装置进行检测,所述检测装置还包括控制器和计时器,所述第一驱动装置和所述计时器均与所述控制器电性连接,所述检测方法包括:(1)在初始位置时,所述接油槽的位置与所述出油嘴的位置相对应;(2)所述控制器控制所述第一驱动装置启动使所述油剂泵运转,将所述储油箱中的油液泵送到所述油液暂存装置中;(3)当所述油液暂存装置内的油液中含有气泡时,保持所述接油槽的位置与所述出油嘴的位置相对应,收集所述出油嘴流出的油液;(4)当所述油液暂存装置内的油液中无气泡时,所述试管和所述接油槽移动使所述试管与所述出油嘴的位置相对应,收集所述出油嘴流出的油液,同时所述控制器控制所述计时器启动,开始计时程序;(5)当计时程序完成后所述控制器控制所述第一驱动装置停止工作,通过称量装置称量各所述试管收集的油液的重量;(6)根据称重结果评定所述油剂泵泵供量等级。

15.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明的油剂泵泵供量检测装置通过第一驱动装置启动使油剂泵运转,将储油箱中的油液泵送到油液暂存装置中,当油液暂存装置中的油液无气泡时,开始计时程序,同时使油液从油液暂存装置中流入试管中进行收集,达到计时程序后通过称量各试管收集的油液的重量,从而可精确评定油剂泵的等级,以保证化纤产品的质量。而且,该检测装置在对油剂泵泵供量进行检测时,可排除油液中气泡对油剂泵泵供量的影响,使得检测精度更高。

附图说明

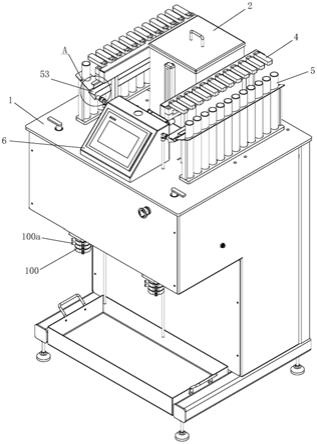

16.图1为本实施例的油剂泵泵供量检测装置的立体示意图;图2为本实施例的油剂泵泵供量检测装置的正视示意图;图3为本实施例的油剂泵泵供量检测装置的侧视示意图;图4为本实施例的油剂泵安装在第一驱动装置上的立体示意图;图5为本实施例的油剂泵安装在第一驱动装置上的剖视示意图;图6为本实施例的多个油液暂存装置设置在机架上的立体示意图;图7为本实施例的多个油液暂存装置设置在机架上的侧视示意图;图8为附图7中沿a-a线的剖视示意图(放大图);图9为本实施例的堵头的立体示意图;图10为本实施例的油液收集装置的立体示意图(去掉集油槽);图11为本实施例的油液收集装置的侧视示意图(去掉集油槽);图12为附图11中沿a-a线的剖视示意图(放大图);图13为图1中a处局部放大示意图;图14为本实施例的油剂泵泵供量检测装置的工作流程图。

17.其中:1、机架;2、储油箱;31、电机;32、联轴器;33、连接销;34、手轮;4、油液暂存装置;41、插头;42、滴油头;421、第一油液通道;43、出油嘴;431、第二油液通道;441、透明管;442、灯光装置;443、隔板;45、堵头;451、开槽;51、接油槽;511、接油板;512、挡油板;52、试管;53、集油槽;54、试管架;55、连接座;56、第二驱动装置;6、控制器;100、油剂泵;100a、出油口。

具体实施方式

18.为了使本技术领域的人员更好地理解本发明方案,更清楚地了解本发明的目的、技术方案及其优点,以下结合具体实施例并参照附图对本发明实施例中的技术方案进行清楚、完整地描述。需要说明的是,附图中未绘示或描述的实现方式,为所属技术领域中普通技术人员所知的形式。另外,虽然本文可提供包含特定值的参数的示范,但应了解,参数无需确切等于相应的值,而是可在可接受的误差容限或设计约束内近似于相应的值。显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。除此,本发明的说明书和权利要求书中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、装置、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

19.如图1~图3所示,本发明的油剂泵泵供量检测装置包括机架1、储油箱2、第一驱动装置、油液暂存装置4和油液收集装置5。储油箱2、第一驱动装置、油液暂存装置4和油液收集装置5均设置在机架1上。

20.储油箱2用于储存油液,其设置在机架1的顶部。油剂泵100上设置有进油口和多个

出油口100a,储油箱2与油剂泵100的进油口通过管道连通。

21.油剂泵100安装在第一驱动装置上,通过第一驱动装置驱动油剂泵100运转。

22.如图4和图5所示,第一驱动装置包括电机31,电机31的电机轴和油剂泵100的泵轴通过联轴器32连接。

23.油剂泵100的泵壳体与固定电机31的连接座通过快拆结构连接,从而方便油剂泵100的安装及拆卸。本实施例中给出的快拆结构为:油剂泵100上设置有连接销33,连接座上能够转动地设置有手轮34,连接销33伸入连接座内。当手轮34旋入连接座与连接销33相抵设时,实现油剂泵100的泵壳体与连接座的连接,当手轮34脱离连接销33时,可将油剂泵100从连接座上拆卸。

24.如图6~图8所示,油液暂存装置4设置有多个,油液暂存装置4的数量不少于油剂泵100的出油口100a的数量,每个出油口100a处均通过管道连接一个油液暂存装置4。优选多个油液暂存装置4沿前后或左右方向间隔均布设置。

25.油液暂存装置4包括插头41、观察装置、滴油头42和出油嘴43。

26.插头41与出油口100a之间通过管道连通。本实施例中,插头41采用快拆插头,方便安装。

27.观察装置用于观察油液暂存装置4中的油液是否有气泡。观察装置包括透明管441、灯光装置442和隔板443。

28.透明管441的两端部分别与插头41和滴油头42连接。

29.灯光装置442设置在透明管441的一侧,透明管441位于灯光装置442发出的光线的范围内。本实施例中,灯光装置442采用led灯管。

30.隔板443设置在灯光装置442和透明管441之间,隔板443上设置有贯穿隔板443的相对两端面的开槽,该开槽正对透明管441设置,从而使得灯光装置442发出的光线可透过隔板443上的开槽照射到透明管441上,从而观察透明管441内的油液中是否含有气泡。

31.滴油头42内设置有供油液流通的第一油液通道421,出油嘴43设置在滴油头42上,出油嘴43内设置有供油液流通的第二油液通道431。

32.油液暂存装置4还包括设置在第一油液通道421和第二油液通道431之间的堵头45。

33.堵头45具有第一使用状态和第二使用状态:当堵头45处于第一使用状态时,堵头45使第一油液通道421和第二油液通道431之间连通,使油液不断从第一油液通道421流经堵头45,进入第二油液通道431,并从出油嘴43流出。

34.当堵头45处于第二使用状态时,堵头45使第一油液通道421和第二油液通道431之间不连通,油液不能从第一油液通道421流入第二油液通道431,从而出油嘴43处无油液流出。

35.具体的,如图9所示,堵头45上设置有开槽451,堵头45能够发生弹性变形。通过堵头45的弹性变形使开槽451张开或闭合,从而使第一油液通道421和第二油液通道431之间连通或不连通。

36.当油剂泵100运转时,将储油箱2中的油液通过油剂泵100泵送到滴油头42的第一油液通道421内,位于第一油液通道421内的油液具有压力,当油液流过堵头45时,堵头45受

到油液压力作用发生弹性变形,使开槽451张开,使得第一油液通道421和第二油液通道431之间连通,使油液从开槽451中流过,并从出油嘴43处流出。

37.当油剂泵100停止运转时,第一油液通道421内的油液无压力,堵头45恢复弹性变形,从而使开槽451处于闭合状态,此时堵头45对第一油液通道421进行封堵,使得油液不能流过堵头45而进入出油嘴43,出油嘴43处即无油液流出。这使得当油剂泵停止运转时,不会有油液从出油嘴43流出,可避免出油嘴43滴油对检测结果的影响。此时,堵头45还可防止空气中的灰尘等漂浮物进入第一油液通道421内。

38.如图1、图10~图13所示,油液收集装置包括接油槽51和多个试管52,接油槽51和多个试管52均设置在出油嘴43的出口的下方。多个试管52与多个出油嘴43一一对应设置,接油槽51和多个试管52均能够相对机架1滑动地设置,从而使得接油槽51或试管52能够滑动到与出油嘴43的位置相对应的位置处,使得从出油嘴43流出的油液能够流入接油槽51或试管52中。

39.当观察到任一透明管441内的油液内含有气泡时,使接油槽51与出油嘴43的位置相对应,使得从出油嘴43流出的油液能够流入接油槽51,并从接油槽51流入集油槽53进行收集。

40.当观察到全部透明管441内的油液内均无气泡时,使试管52与出油嘴43的位置相对应,使得从出油嘴43流出的油液能够流入试管52中进行收集。

41.集油槽53固定设置在机架1上。接油槽51包括接油板511和挡油板512。接油板511从上向下向挡油板512和集油槽53方向倾斜延伸,挡油板512的下端部与接油板511的下端部固定连接或一体设置,挡油板512的上部向接油板512方向延伸形成倒钩形结构。当接油槽51移动到与出油嘴43的位置相对应时,集油槽53位于接油槽51的下方,且接油槽51中的油液能够自接油槽51的两侧流入集油槽与53中,从而对油液进行收集。

42.通过接油槽51接油时,出油嘴43流出的油液首先滴落到接油板511上,并沿接油板511向下流动到接油槽51的底部,挡油板512的设置可防止油液飞溅。

43.集油槽与53的两端部分别通过油管连接至收集容器,对油液进行收集。

44.油液收集装置5还包括试管架54,试管架54上设置有多个放置试管52的放置部。本实施例中,多个放置部沿前后或左右方向间隔均布设置,并与出油嘴43一一对应设置。

45.接油板511固定设置在试管架54上。油液收集装置还包括连接座55,试管架54设置在连接座55上。优选试管架54与连接座55可拆卸地连接,这样可整体将试管架54和放置在其上的试管52从连接座55上拆卸,从而将多个试管52同时搬运到称量装置处进行称量。

46.油液收集装置5还包括第二驱动装置56,第二驱动装置56设置在机架1上,连接座55设置在第二驱动装置56上。第二驱动装置56动作时,驱动连接座55相对机架1沿前后或左右方向滑动,带动试管架54、接油槽51及多个试管52同步相对机架1沿前后或左右方向滑动,从而调节接油槽51和试管52的位置,使接油槽51或试管52的位置与出油嘴43的位置相对应。第二驱动装置56产生的作用力的方向与多个试管52的排列方向相垂直。

47.本实施例中,第二驱动装置56采用气缸。

48.检测装置还包括控制器6和计时器,电机31、第二驱动装置56和计时器均与控制器6电性连接。

49.本实施例中,第一驱动装置设置有两组,油液暂存装置4设置有两列,每列间隔设

置有多个,油液收集装置5设置有两组,这样可根据需要同时对两个油剂泵100或一个油剂泵100的泵供量进行检测。

50.通过该检测装置对油剂泵100的泵供量进行检测的流程图如图14所示,具体工装流程如下:(1)开始位置时,接油槽51的位置与出油嘴43的位置相对应。

51.(2)控制器6控制电机31启动,通过联轴器32使油剂泵100运转,将储油箱2中的油液泵送到油液暂存装置4中,油液在油液暂存装置4中依次经透明管441、第一油液通道421、堵头45和第二油液通道431从出油嘴43流出,流出的油液滴落到接油槽51,并流入集油槽53进行收集。此过程中,一直观察透明管441内的油液是否有气泡。

52.(3)当任一透明管441内的油液中含有气泡时,保持接油槽51的位置与出油嘴43的位置相对应,通过接油槽51和集油槽53收集出油嘴43流出的油液。

53.(4)当全部透明管441内的油液中无气泡时,控制器6控制第二驱动装置56动作,使试管52的位置与出油嘴43的位置相对应,同时控制器6控制计时器启动计时程序,从出油嘴43流出的油液滴落到试管52中进行收集。

54.(5)当计时程序完成后,控制器6控制第二驱动装置56反向动作使接油槽51和试管52复位,同时控制器6控制第一驱动装置停止工作。

55.(6)将试管架54和放置在其上的试管52整体从连接座55上拆卸,从而将多个试管52同时搬运到称量装置处,称量各试管52收集的油液的重量。

56.(7)根据称重结果评定油剂泵100的泵供量等级。

57.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。