1.本技术涉及复合无胶棉制造技术领域,尤其是涉及一种复合无胶棉及其制备方法。

背景技术:

2.无胶棉具有松软、手感柔和、无需喷胶环保性好、无异味、对人体无刺激的优点,且用料优于喷胶棉,是喷胶棉替代产品。因此,无胶棉是各类冬装、床上用品、家庭用品的理想填充材料。

3.公布号cn103173929a的中国专利公开了一种节能环保型无胶棉的制备方法,包括:配料、开松、梳棉、烘箱烘烤,配料的步骤包括:将涤纶短纤70-80wt%、低熔点纤维20-30wt%的比例进行配料,并通过多层平铺的方法混合,以将不同的纤维混匀分散;开松的步骤包括:混合的配料喂入到开松机进行开松,开松时纤维得到充分混合,开松后将混合后的开松棉储存在棉箱中;梳棉的步骤包括:将棉箱中的开松棉喂入到梳棉机上进行梳理,并将梳棉机下来的网棉叠加4-5层;烘箱烘烤的步骤包括:将叠层后的棉送入烘箱烘烤,该烘箱由电热丝加热,烘烤温度160-180℃,时间10-25秒。

4.针对上述相关技术中的节能环保型无胶棉的制备方法,申请人发现技术方案存在以下缺陷:将相关技术中无胶棉作为沙发填充料使用时,无胶棉原料会钻出沙发面料,不仅会影响沙发表面的整洁度,而且会降低沙发的使用舒适性。此外,钻出沙发面料的短纤会进入空气中,会影响室内空气环境质量,危害使用者的身体健康。

技术实现要素:

5.为了解决上述相关技术存在的作为沙发填充料使用时,无胶棉原料会钻出沙发面料,会影响沙发表面的整洁度、使用舒适性、室内空气环境质量和使用者的身体健康的问题,本技术提供了一种复合无胶棉及其制备方法。

6.第一方面,本技术提供的一种复合无胶棉,是通过以下技术方案得以实现的:一种复合无胶棉,包括防钻棉层和复合于防钻棉层表面的无胶棉层,所述无胶棉层主要由三维中空涤纶短纤和半消光低熔点纤维组成;所述三维中空涤纶短纤和半消光低熔点纤维的质量比控制6.5~7.5:2.5~3.5;所述防钻棉层含有低熔点纤维。

7.通过采用上述技术方案,本技术中制备的复合无胶棉主要是用做沙发填充料,复合无胶棉中的防钻棉层的存在可有效防止无胶棉层中的原料钻出沙发表面,进而提升沙发填充料的质量,保证沙发表面的整洁度、使用舒适性、室内空气环境质量和使用者的身体健康。本技术中制备的复合无胶棉包含三维中空涤纶短纤和半消光低熔点纤维,不仅实现了无胶水化的环保热轧加工的目的,而且赋予了复合无胶棉较好的平整性、柔软性、弹性。

8.优选的,所述三维中空涤纶短纤和半消光低熔点纤维间的质量比为7:3。

9.通过优化三维中空涤纶短纤和半消光低熔点纤维间的质量比,可保证本技术中制备的复合无胶棉具有较好平整性的同时具有较好的柔软性、弹性。

10.优选的,所述所述三维中空涤纶短纤的规格为6.67d*64mm;所述半消光低熔点纤维的规格为4d*51mm;所述防钻棉层为针刺无纺布;所述防钻棉层中含有的低熔点纤维为半消光低熔点纤维,且所述防钻棉层中的半消光低熔点纤维规格为4d*51mm;所述针刺无纺布的克重控制在70~80g/m2。

11.通过优化三维中空涤纶短纤、半消光低熔点纤的规格,不仅实现了可防止无胶棉原料钻出沙发面料的目的,而且可确保沙发表面的平整度、沙发整体的柔软性和弹性。

12.优选的,所述针刺无纺布主要由半消光低熔点纤维、抗菌防霉涤纶短纤、三维中空涤纶短纤、氨纶短纤组成;所述半消光低熔点纤维、抗菌防霉涤纶短纤、三维中空涤纶短纤、氨纶短纤的质量比为4:1~5:10:1。

13.通过优化半消光低熔点纤维、抗菌防霉涤纶短纤、三维中空涤纶短纤、氨纶短纤的配比,可制备得到具有持久抗菌防霉和良好回弹性能的针刺无纺布,进而保证制备得到的复合无胶棉具有良好的防钻棉效果,同时具有良好的持久抗菌防霉性能和良好回弹性能。

14.优选的,所述针刺无纺布的制备方法,包括以下步骤:步骤一,开包混料:将计量准确的半消光低熔点纤维、抗菌防霉涤纶短纤、三维中空涤纶短纤、氨纶短纤混合均匀,得混合短纤;步骤二,开松:步骤一中的混合短纤进行预开松和精开松处理,得开松短纤;步骤三,给棉,梳理成网状薄层;步骤四,铺网,牵引使得棉网均匀拉薄;步骤五,针刺:对步骤四中拉薄后的棉网进行针刺处理,得半成品针刺无纺布;步骤六:热轧成卷:步骤五中的半成品针刺无纺布进行热轧成型,线压力30~50kg/cm,热轧成型完成后收卷得成品针刺无纺布。

15.通过采用上述技术方案,可制备得到具有良好防钻棉性能和较为持久抗菌防霉涤纶功能的针刺无纺布,进而保证制备得到的复合无胶棉具有良好的防钻棉效果,同时具有良好的持久抗菌防霉性能和良好回弹性能。此外,本技术中提供的针刺无纺布的制备方法相对简单,便于进行工业化批量生产,降低针刺无纺布的生产成本。

16.优选的,所述无胶棉层中还包含有抗菌防霉涤纶短纤;所述抗菌防霉涤纶短纤、三维中空涤纶短纤和半消光低熔点纤维的质量比为1~3:15:4。

17.通过优化抗菌防霉涤纶短纤的用量,可获得具有持久抗菌防霉效果的无胶棉层,同时降低无胶棉层的工业生产成本。

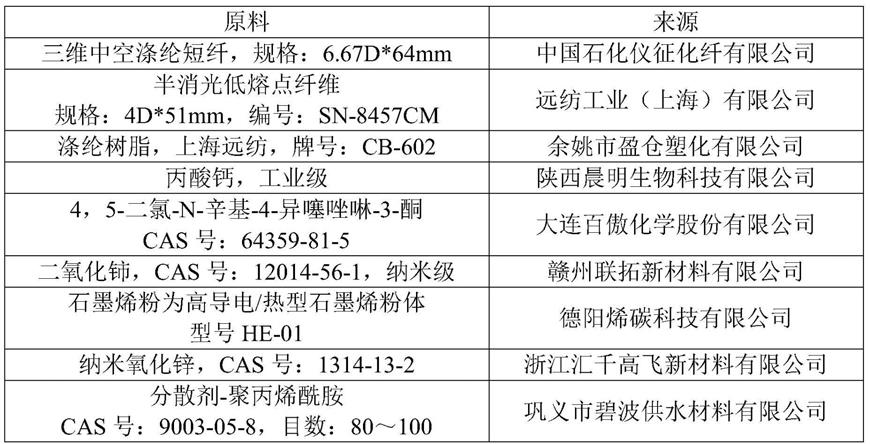

18.优选的,所述抗菌防霉涤纶短纤是由母粒一步成型法制备而成;所述抗菌防霉涤纶短纤是由以下质量百分比的原料制备而成:2~5%的抗菌防霉母粒、余量为涤纶树脂;所述抗菌防霉母粒是由以下质量百分比的原料制备而成:8.0~10.0%的丙酸钙、6.0~8.0%的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、2.0~4.0%的二氧化铈、5.0~10.0%的石墨烯粉、6.0~8.0%的纳米氧化锌、2.0~3.0%的磷酸钙晶须、2.0~3.0%的分散剂、余量为涤纶树脂。

19.通过采用上述技术方案,纳米氧化锌、丙酸钙和4,5-二氯-n-辛基-4-异噻唑啉-3-酮的复配使用,不仅可保证制备的抗菌防霉涤纶短纤具有良好的抗菌性能,而且可赋予抗菌防霉涤纶短纤较为持久的抗菌防霉性能,同时还赋予了抗菌防霉涤纶短纤良好的环保性和亲肤性。二氧化铈的使用可改善抗菌防霉涤纶短纤的抗老化性能,进而保证抗菌防霉涤

纶短纤具有较为持久的抗菌防霉性能。石墨烯粉的使用,一方面可改善抗菌防霉涤纶短纤的抗菌防霉性能,另一方面可赋予抗菌防霉涤纶短纤较好的抗静电性能和保暖性能。磷酸钙晶须的的使用不仅可改善抗菌防霉涤纶短纤的亲肤性能,而且适当的添加量对抗菌防霉涤纶短纤的韧性提升有积极作用。

20.本技术中的抗菌防霉涤纶短纤是采用母粒一步成型法制备,母粒一步成型法的可实施相对简单,有有效控制制备成本,便于降低抗菌防霉涤纶短纤整体的工业生产成本。此外,通过优化抗菌防霉母粒中各个组分中的配比,不仅可获得具有持久抗菌防霉效果的抗菌防霉涤纶短纤,而且可在保证持久抗菌防霉效果的前提下,优化各个组分的用量,进而降低抗菌防霉涤纶短纤的工业生产成本。

21.优选的,所述抗菌防霉涤纶短纤的制备方法,包括以下步骤:步骤一,抗菌防霉母粒的制备,按配比称取丙酸钙、4,5-二氯-n-辛基-4-异噻唑啉-3-酮、二氧化铈、石墨烯粉、纳米氧化锌、磷酸钙晶须、分散剂和涤纶树脂混合均匀后,进行混熔、挤出、冷却、造粒、烘干,制成抗菌防霉母粒;步骤二,按配比称量步骤一中制备的抗菌防霉母粒与计量准确的涤纶树脂混合均匀,在150~180℃温度的熔融条件下进行喷丝、风冷得到抗菌防霉涤纶短纤。

22.通过采用上述技术方案,可制备得到具有较为持久抗菌防霉作用的抗菌防霉涤纶短纤。所制备的抗菌防霉涤纶短纤应运于复合无胶棉,可赋予本技术较好的抗菌防霉优势,与一般无胶棉相比,具有更强的市场竞争优势。此外,本技术中提供的抗菌防霉涤纶短纤的制备方法相对简单,便于进行工业化批量生产。

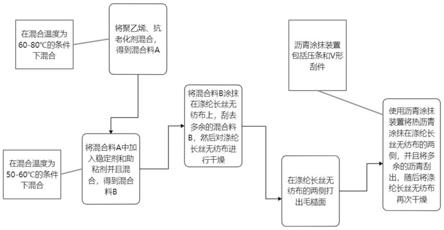

23.第二方面,本技术提供的一种复合无胶棉的制备方法,是通过以下技术方案得以实现的:一种复合无胶棉的制备方法,其特征在于:包括以下步骤:s1,开包混料,按配比将计量准确的三维中空涤纶短纤和半消光低熔点纤维开松混合;s2,开松,给棉,梳理成网状薄层;s3,铺网,牵伸使得棉网均匀拉薄,将拉薄的网层铺网于防钻棉层表面;s4,热熔定型,热熔温度控制在190~200℃,热压传送速度控制在4~6m/min;s5,收卷,打包。

24.通过采用上述技术方案,可制备得到具有防止无胶棉原料钻出沙发面料功能的复合无胶棉,可作为沙发填料使用,可使得沙发表面既平整又柔软且富有弹性。此外,本技术的制备方法相对简单,便于进行工业化批量生产。

25.一种复合无胶棉的制备方法,其特征在于:包括以下步骤:s1,原料的准备;s2,开包混料,按配比将计量准确的三维中空涤纶短纤、抗菌防霉涤纶短纤和半消光低熔点纤维开松混合均匀;s3,开松,给棉,梳理成网状薄层;s4,铺网,牵伸使得棉网均匀拉薄,将拉薄的网层铺网于防钻棉层表面;s5,热熔定型,热熔温度控制在190~200℃,热压传送速度控制在4~6m/min;s6,收卷,打包。

26.通过采用上述技术方案,可制备得到具有防止无胶棉原料钻出沙发面料功能和防

霉抗菌功能的复合无胶棉,可作为沙发填料使用,可使得沙发表面既平整又柔软且富有弹性。此外,本技术的制备方法相对简单,便于进行工业化批量生产。

27.综上所述,本技术具有以下优点:1、本技术中制备的复合无胶棉应用于沙发填充料,与一般无胶棉相比,具有可防止无胶棉原料钻出沙发面料的功能,可使得沙发表面既平整又柔软且富有弹性,保证沙发表面的整洁度、使用舒适性、室内空气环境质量和使用者的身体健康。

28.2、本技术制备的复合无胶棉中含有采用抗菌防霉涤纶短纤,赋予了本技术较好的抗菌防霉性能,故本技术中制备的复合无胶棉应用于沙发填充料,与一般无胶棉相比,具有更强的市场竞争优势。

具体实施方式

29.以下结合实施例和对比例对本技术作进一步详细说明。

30.原料制备例制备例1磷酸钙晶须的制备方法,包括以下步骤:步骤一:医用级碳酸钙和二水磷酸氢钙(cahpo4:2h2o)按ca/p摩尔比为1.5精确称取171.1g的cahpo4:2h2o和50.0g的caco3,将所称料倒入球磨罐中加入去离子水和氧化锆磨球;按料:磨球:水按质量比为1:3:2.2进行配比,将混合料高速球磨16h,转移置烘箱中,于85℃恒温干燥,干燥后在830℃煅烧,获得平均粒径d50为380nm的β-磷酸钙粉末154.9g;步骤二,将sio2,na2o和caf2按摩尔比为2:1:4称取总重为50克的混合粉末,将粉末在煅烧炉中于960℃预烧,保温1.5小时;冷却后将熔块球磨粉碎备用;步骤三,称取55g的步骤一中制备的β-磷酸钙粉末,并加入1.1g的上述复相添加剂;量取45毫升去离子水,在去离子水中加入0.27g的聚乙烯醇粘合剂,并加入0.55g的聚丙烯酸铵;将β-磷酸钙、复相添加剂分散到含粘结剂的去离子水中,在微粒球磨机上混磨3h,磨球为玛瑙球;步骤四,把研磨后的料浆倒入盛料槽中,将聚氨酯海绵浸入料浆中,然后将浸有料

浆的海绵取出,通过碾轮将海绵中的多余料浆碾出;被料浆包裹的海绵成型体在室温干燥12h之后,再在烘箱中干燥;干燥试样在烧结炉中预烧,升温程序为:室温至180℃为2℃/min,180~400℃为0.8℃/min,400~600℃为1.20℃/min;将预烧试样直接升温至1200℃,升温速度为3℃/分钟,保温4h,自然冷却即可获得磷酸钙晶须粉料。

31.制备例2抗菌防霉涤纶短纤是由以下质量百分比的原料制备而成:5%的抗菌防霉母粒、95%的涤纶树脂。抗菌防霉母粒是由以下质量百分比的原料制备而成:8%的丙酸钙、6.0%的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、2.0%的二氧化铈、5.0%的石墨烯粉、6.0%的纳米氧化锌、2.0%的制备例1中的磷酸钙晶须、2.0%的聚丙烯酰胺分散剂、69%的涤纶树脂。

32.抗菌防霉涤纶短纤是由母粒一步成型法制备而成,具体的制备方法为:步骤一,抗菌防霉母粒的制备,按配比称取80g的丙酸钙、60g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的二氧化铈、50g的石墨烯粉、60g的纳米氧化锌、20g的磷酸钙晶须、20g的聚丙烯酰胺和690g的涤纶树脂混合均匀后,加入双螺杆挤出造粒机中,双螺杆挤出机的射嘴温度为288℃、前段温度为280℃、中段275℃、后段265℃,螺旋杆转速60rpm下,混熔、挤出、水冷、造粒,于120℃下烘干3.0h,制成抗菌防霉母粒;步骤二,按配比称量40g的步骤一中制备的抗菌防霉母粒与960g的涤纶树脂,加入高速分散釜中,以1500rpm混合10min,加入双螺杆挤压机,双螺杆挤出机的射嘴温度为291℃、前段温度为280℃、中段270℃、后段265℃,螺旋杆转速40rpm下,双螺杆挤压机中挤出的纺丝熔体(纺丝温度ts在286-288℃),纺丝熔体经计量泵从喷丝板中喷出,熔喷丝经过冷风,得到抗菌防霉涤纶短纤。

33.制备例3制备例3与制备例2的区别在于:抗菌防霉涤纶短纤是由以下质量百分比的原料制备而成:2.0%的抗菌防霉母粒、98%的涤纶树脂。抗菌防霉母粒是由以下质量百分比的原料制备而成:10%的丙酸钙、8.0%的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、4.0%的二氧化铈、10.0%的石墨烯粉、8.0%的纳米氧化锌、3.0%的制备例1中的磷酸钙晶须、3.0%的聚丙烯酰胺、54%的涤纶树脂。

34.制备例4针刺无纺布是由半消光低熔点纤维、抗菌防霉涤纶短纤、三维中空涤纶短纤、氨纶短纤制备而成。针刺无纺布中的半消光低熔点纤维、制备例2中的抗菌防霉涤纶短纤、三维中空涤纶短纤、氨纶短纤(规格:4.0d*64mm)的质量比为4:1:10:1。

35.针刺无纺布的制备方法,包括以下步骤:步骤一,开包混料:将计量准确的半消光低熔点纤维、抗菌防霉涤纶短纤、三维中空涤纶短纤、氨纶短纤置于开包机中混合,得混合短纤;步骤二,开松:步骤一中的混合短纤进行预开松和精开松处理,得开松短纤;步骤三,给棉和梳理:开松短纤置于振动式给棉机,振动式给棉机控制出棉量,出棉量为160kg/h,梳理机接收给棉机喂出的开松短纤,梳成网状薄层;步骤四,铺网:网状薄层经过铺网机来回铺网4层,棉网厚度35-40cm,15辊牵伸机将厚重的棉网均匀拉薄;步骤五,针刺:拉薄后的棉网依次经过预针刺机、下针刺机、上主针刺机处理,预针

刺机频率500刺/min,排针密度4000枚/m,针孔直径4.2mm,针深刺透棉网1.0mm,下针刺机频率650刺/min,排针密度6000枚/m,针孔直径1.83mm,针深刺到与针孔平,上主针刺机频,率650刺/min,排针密度6000枚/m,针孔直径1.83mm,针深刺布表面得半成品针刺无纺布;步骤六:热轧成卷:半成品针刺无纺布输入热轧机中进行150℃、40kg/cm热轧成型,热轧成型完成后传输置自动成卷机,收卷得克重在78

±

1.0g/m2的成品针刺无纺布。

36.制备例5制备例5与制备例4的区别在于:针刺无纺布是由半消光低熔点纤维、抗菌防霉涤纶短纤、三维中空涤纶短纤、氨纶短纤制备而成。针刺无纺布中的半消光低熔点纤维、制备例3中的抗菌防霉涤纶短纤、三维中空涤纶短纤、氨纶短纤(规格:4.0d*64mm)的质量比为4:1:10:1。

37.制备例6制备例6与制备例4的区别在于:针刺无纺布是由半消光低熔点纤维、抗菌防霉涤纶短纤、三维中空涤纶短纤、氨纶短纤制备而成。针刺无纺布中的半消光低熔点纤维、制备例2中的抗菌防霉涤纶短纤、三维中空涤纶短纤、氨纶短纤(规格:4.0d*64mm)的质量比为4:5:10:2。

38.制备例7制备例7与制备例4的区别在于:针刺无纺布是由半消光低熔点纤维、抗菌防霉涤纶短纤、三维中空涤纶短纤、氨纶短纤制备而成。针刺无纺布中的半消光低熔点纤维、制备例2中的抗菌防霉涤纶短纤、三维中空涤纶短纤、氨纶短纤(规格:4.0d*64mm)的质量比为4:0.5:10:1。实施例

39.实施例1为本技术公开的一种复合无胶棉,包括防钻棉层和复合于防钻棉层表面的无胶棉层。防钻棉层采用的是制备例4中的针刺无纺布。无胶棉层是由以下原料制备而成:三维中空涤纶短纤和半消光低熔点纤维。三维中空涤纶短纤和半消光低熔点纤维的质量比6.5:3.5。三维中空涤纶短纤的规格为6.67d*64mm,半消光低熔点纤维规格为4d*51mm。

40.一种复合无胶棉的制备方法,包括以下步骤:s1,开包混料,按配比将计量准确的三维中空涤纶短纤和半消光低熔点纤维置于开包机中混合,得混合短纤;s2,开松,给棉,梳理成网状薄层;s2.1,开松:步骤一中的混合短纤进行预开松和精开松处理,得开松短纤;s2.2,给棉:开松短纤置于振动式给棉机,振动式给棉机控制出棉量,出棉量为168kg/h;s2.3,梳理:梳理机接收给棉机按照设定流量喂出的开松短纤,梳成网状薄层;s3,铺网,网状薄层经过铺网机来回铺网3层,棉网厚度40cm,15辊牵伸机将厚重的棉网均匀拉薄,将拉薄的网层铺网于制备例4中针刺无纺布表面;s4,热熔定型,将s3中复合了针刺无纺布的拉薄的网层送入烘箱中进行热熔定型,热熔温度控制在200℃,热压传送速度控制在5m/min,烘箱长度10m;s5,热熔定型完成后传输置自动成卷机,收卷得复合无胶棉。

41.实施例2实施例2与实施例1的区别在:三维中空涤纶短纤和半消光低熔点纤维的质量比7:3。

42.实施例3实施例3与实施例1的区别在:三维中空涤纶短纤和半消光低熔点纤维的质量比7.5:2.5。

43.实施例4实施例4与实施例1的区别在:制备例4中的针刺无纺布替换为制备例5中的针刺无纺布。

44.实施例5实施例5与实施例1的区别在:制备例4中的针刺无纺布替换为制备例6中的针刺无纺布。

45.实施例6实施例6与实施例1的区别在:无胶棉层是由以下原料制备而成:制备例2中的抗菌防霉涤纶短纤、三维中空涤纶短纤和半消光低熔点纤维。抗菌防霉涤纶短纤、三维中空涤纶短纤和半消光低熔点纤维的质量比1:15:4。

46.一种复合无胶棉的制备方法,包括以下步骤:s1,抗菌防霉涤纶短纤、三维中空涤纶短纤和半消光低熔点纤维的准备,其中抗菌防霉涤纶短纤的制备参见制备例2;s1,开包混料,将按质量比1:15:4准确计量的制备例2中的抗菌防霉涤纶短纤、三维中空涤纶短纤和半消光低熔点纤维置于开包机中,开包混料得混合短纤;s3,开松,给棉,梳理成网状薄层;s3.1,开松:步骤一中的混合短纤进行预开松和精开松处理,得开松短纤;s3.2,给棉:开松短纤置于振动式给棉机,振动式给棉机控制出棉量,出棉量为168kg/h;s3.3,梳理:梳理机接收给棉机按照设定流量喂出的开松短纤,梳成网状薄层;s4,铺网,网状薄层经过铺网机来回铺网3层,棉网厚度40cm,15辊牵伸机将厚重的棉网均匀拉薄,将拉薄的网层铺网于制备例4中针刺无纺布表面;s5,热熔定型,将s4中复合了针刺无纺布的拉薄的网层送入烘箱中进行热熔定型,热熔温度控制在200℃,热压传送速度控制在5m/min,烘箱长度10m;s6,热熔定型完成后传输置自动成卷机,收卷得复合无胶棉。

47.实施例7实施例7与实施例6的区别在:无胶棉层是由以下原料制备而成:制备例3中的抗菌防霉涤纶短纤、三维中空涤纶短纤和半消光低熔点纤维。抗菌防霉涤纶短纤、三维中空涤纶短纤和半消光低熔点纤维的质量比1:15:4。

48.实施例8实施例8与实施例6的区别在:

无胶棉层是由以下原料制备而成:制备例2中的抗菌防霉涤纶短纤、三维中空涤纶短纤和半消光低熔点纤维。抗菌防霉涤纶短纤、三维中空涤纶短纤和半消光低熔点纤维的质量比2:15:4。

49.实施例9实施例9与实施例6的区别在:无胶棉层是由以下原料制备而成:制备例2中的抗菌防霉涤纶短纤、三维中空涤纶短纤和半消光低熔点纤维。抗菌防霉涤纶短纤、三维中空涤纶短纤和半消光低熔点纤维的质量比3:15:4。

50.对比例对比例1对比例1与实施例1的区别在:无胶棉层是由以下原料制备而成:三维中空涤纶短纤和半消光低熔点纤维。三维中空涤纶短纤和半消光低熔点纤维的质量比6:4。

51.对比例2对比例2与实施例1的区别在:无胶棉层是由以下原料制备而成:三维中空涤纶短纤和半消光低熔点纤维。三维中空涤纶短纤和半消光低熔点纤维的质量比9:1。

52.对比例3对比例3与实施例1的区别在:制备例4中的针刺无纺布替换为制备例7中的针刺无纺布。

53.对比例4对比例4与实施例1的区别在:无胶棉层是由以下原料制备而成:制备例2中的抗菌防霉涤纶短纤、三维中空涤纶短纤和半消光低熔点纤维。抗菌防霉涤纶短纤、三维中空涤纶短纤和半消光低熔点纤维的质量比0.5:15:4。

54.对比例5对比例5与实施例1的区别在:无胶棉层是由以下原料制备而成:制备例2中的抗菌防霉涤纶短纤、三维中空涤纶短纤和半消光低熔点纤维。抗菌防霉涤纶短纤、三维中空涤纶短纤和半消光低熔点纤维的质量比4:15:4。

55.性能检测试验检测方法/试验方法1.按照fz/t64003-2011压缩回弹性指标进行压缩率、回复率和蓬松度测试。压缩率行业标准(优等品)≥45%。回复率行业标准(优等品)≥75%。蓬松度行业标准(优等品)≥70g/cm3。

56.2、无胶棉与针刺无纺布的剥离强度测试:按照gb/t8808-1988软质复合塑料t型剥离强度测试方法,剥离测试使用仪器介绍xlw(pc)智能电子拉力试验机。

57.3、抗菌测试:将制备例4~7中的针刺无纺布、实施例6~9中的无胶棉层和对比例4-5中的无胶棉层做抗菌对比实验,采用黑曲霉菌、金黄色葡萄球菌作为菌种,测试方法严格按照gb/t21866-2008标准进行实验测试,通过定量接种细菌于待检测样板上,用贴膜的方法使细菌均匀接触样板,经过一定时间的培养后,检测样板中的活菌数,并计算出样板的抗细菌率。

58.数据分析

表1是实施例1~9和对比例1~5的测试参数表1是实施例1~9和对比例1~5的测试参数表2是制备例4~7中的针刺无纺布、实施例6~9中的无胶棉层和对比例4~5中的无胶棉层的抗菌测试参数 金色葡萄杆菌/%黑曲霉菌/%制备例497.698.1制备例596.597.0制备例698.899.1制备例778.280.1实施例695.095.3实施例794.494.7实施例897.697.2实施例998.298.7对比例473.576.4对比例598.598.9结合实施例1~9和对比例1~5并结合表1可以看出,本技术中制备的复合无胶棉具有良好的压缩率、回复率、蓬松度,且本技术中制备的复合无胶棉的压缩率优于行业优等品的标准,回复率优于行业优等品的标准、蓬松度优于行业优等品的标准。

59.结合实施例1~9和对比例1~5并结合表1可以看出,实施例1~3中的复合无胶棉的剥离强度优于对比文件2中的复合无胶棉的剥离强度,且实施例1~3中的复合无胶棉的剥离强度与对比文件1中的复合无胶棉的剥离强度相差不大,但是实施例1~3中的复合无胶棉压缩率、回复率、蓬松度均优于对比文件1中的复合无胶棉的压缩率、回复率、蓬松度,因此,本技术中的复合无胶棉中三维中空涤纶短纤和半消光低熔点纤维间质量比优选在6.5~7.5:2.5~3.5。

60.结合实施例1~9和对比例1~5并结合表2可以看出,实施例7~9中的无胶棉的抗菌率优于对比例4中的无胶棉的抗菌率,因此,无胶棉层中抗菌防霉涤纶短纤、三维中空涤纶短纤和半消光低熔点纤维的质量比优选在1~3:15:4,可赋予无胶棉具有良好的抗菌防

霉性能。制备例4~6中的刺针布的抗菌性能优于制备例7中的刺针布的抗菌性能,因此,刺针布中半消光低熔点纤维、抗菌防霉涤纶短纤、三维中空涤纶短纤、氨纶短纤的质量比优选为4:(1~5):10:1,可赋予刺针布良好的抗菌防霉性能。综上所述,本技术中制备的复合无胶棉具有良好的抗菌防霉性能,且本技术用于沙发填充料时,与一般无胶棉相比,具有可防止无胶棉原料钻出沙发面料的功能且沙发表面既平整又柔软且富有弹性。

61.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。