1.本发明涉及金属丝股绳技术领域,特别是指一种立式内放外收多捻机。

背景技术:

2.现有的金属丝绳品种繁多,结构复杂多样,应用范围广泛,在矿山、冶金、机械、化工行业、港口等地均有涉及。因此金属丝绳的生产需要不同种类的生产机器,而目前金属丝绳生产的主要装备为捻股机和成绳机。传统的管式捻股机旋转体的转动惯量大,转动功率消耗大,转速受结构的限制,产能较低,形成同类机器数量庞大的现象,占地空间大,增加成本。近些年来从国外弓进且逐步推广采用的双捻机多为卧式机,其在金属丝绳生产应用过程中受机器本身结构形态的影响,不能满足较粗直径钢丝、大容量以及长度的要求,现有金属丝股绳捻制生产效率低,成本高,是金属丝捻制技术普遍存在需要改进解决的问题。

技术实现要素:

3.针对上述背景技术中的不足,本发明提出立式内放外收多捻机,解决了现有技术中金属丝绳捻制机械占地面积大、产品长度小、重量小、效率低、能耗大,卧式双捻机械主轴受重力作用,使外伸机轴受径向弯曲应力大等机械结构缺陷的问题。

4.本发明的技术方案是这样实现的:一种立式内放外收多捻机,包括放线装置、定位装置、外置双捻装置、反向变速装置、内置双捻装置、收卷装置和竖直设置的机架,所述机架的一侧连接有竖直设置的传动装置,传动装置与设置在机架外部的收卷装置连接,机架的另一侧连接有与放线装置配合的上线装置;所述外置双捻装置设置在机架上并与传动装置相连接,内置双捻装置设置在外置双捻装置的内部并通过反向变速装置与外置双捻装置转动连接,放线装置设置在内置双捻装置的内部且通过定位装置与机架连接。

5.进一步地,所述外置双捻装置包括对称连接在机架上部、下部的上正向飞轮盘和下正向飞轮盘,上正向飞轮盘和下正向飞轮盘之间连接有第一弓带;所述内置双捻装置包括对称设置的与上正向飞轮盘转动连接的上反向飞轮盘和与下正向飞轮盘连接的下反向飞轮盘,上反向飞轮盘和下反向飞轮盘之间连接有第二弓带;所述放线装置包括插接配合的支撑架和分线盘,分线盘与上反向飞轮盘转动连接,支撑架与下反向飞轮盘转动连接。

6.进一步地,支撑架上转动连接有若干支撑轴,支撑轴上连接有放线轮;支撑架上设有与放线轮配合的导线轮,支撑架的上部连接有分线盘,分线盘上设有与导线轮配合的分线轮;分线盘的上部连接有与分线盘配合的合拢咀,合拢咀与上反向飞轮盘连接。

7.进一步地,所述上正向飞轮盘和下正向飞轮盘均包括竖直设置的且与机架转动连接的第一轮轴,第一轮轴为空芯轮,第一轮轴上连接有第一双捻过轮,上正向飞轮盘上的第一轮轴的出线端设有张力传感器,第一弓带的一端与连接在上正向飞轮盘的第一轮盘连接,第一弓带的另一端与连接在下正向飞轮盘的第一轮盘连接;所述反向变速装置的输入端固定连接在第一轮轴上。

8.进一步地,所述下反向飞轮盘和上反向飞轮盘均包括与第一轮轴转动连接的第二

轮轴,支撑架与下反向飞轮盘上的第二轮轴转动连接,分线盘与上反向飞轮盘上的第二轮轴转动连接;第二轮轴上连接有第二双捻过轮,第二弓带的一端与连接在上反向飞轮盘上的第二轮盘连接,第二弓带的另一端与连接在下反向飞轮盘上的第二轮盘连接;所述第二轮轴的一端设有与反向变速装置输出端配合的同步带轮,所述反向变速装置包括与第一轮轴连接的第一齿轮副,第一齿轮副的输出轴与第二反向同步带轮组连接,第二反向同步带轮组与第二轮轴上的同步带轮连接。

9.进一步地,所述上线装置包括升降杆和连接杆,升降杆连接在机架上,升降杆通过连接杆与抓举头转动连接。

10.进一步地,所述定位装置包括第一定位磁铁组和第二定位磁铁组,反向变速装置通过第一定位磁铁组连接在机架上,放线装置通过第二定位磁铁组固定在机架上。

11.进一步地,所述传动装置包括竖直连接在机架一侧的传动轴,传动轴的两端通过同步带轮组件分别与上正向飞轮盘和下正向飞轮盘相连接,传动轴与设置在机架一侧的电动机用传动带连接。

12.进一步地,所述收卷装置包括收线架和收线盘,收线架上依次连接有过捻器、牵引轮和矫直辊轧器,收线架上设有与传动轴连接的连接轴,连接轴分别与过捻器和牵引轮连接,收线盘设置在收线架的一侧。合拢咀、第一双捻过轮和第二双捻过轮的出线端均设有断丝接触无线传感器,第一双过捻轮与第二双过捻轮的出线端均设有等捻缩器。

13.一种立式内放外收多捻机的成捻方法,包括以下步骤:s1:人工控制抓举头抓举放线轮,升降杆控制抓举头带动放线轮升高,放线轮放置在放线装置上,并与支撑轴配合,抓举头脱离放线轮;s2:将放线轮上的金属丝按线路穿好后,启动电动机,传动轴开始工作,放线轮释放金属丝,金属丝经过分线盘传送至合拢咀合拢捻合成股绳,股绳进入内置双捻装置,股绳行至上反向飞轮盘上的第二双捻过轮的拐点前,形成第一捻;s3:完成第一捻的股绳从上反向飞轮盘经第二弓带进入下反向飞轮盘之前,形成第二捻;s4:完成第二捻的股绳从下反向飞轮盘进入下正向飞轮盘的第二双捻过轮之后,完成第三捻;s5:完成第三捻的股绳从下正向飞轮盘上的第二双捻过轮拐点之后,经第一弓带至上正向飞轮盘,形成第四捻;s6:完成第四捻的股绳脱离上正向飞轮盘,股绳脱离上正向飞轮盘进入收卷装置,股绳依次经牵引轮、过捻器、矫直辊轧器到达收线盘,完成收线;s7:改变反向变速装置的传动比,重复步骤s2~s6改变股绳成捻捻数。

14.本发明的有益效果为:本技术采用立式设计,主要运转载荷呈轴向作用于传动轴,解决了大载荷对卧式外伸轴径向的弯曲应力,改善了轴的受力状态,提高了大载荷状况下的运转速度,延长传动轴的使用寿命。本技术采用与传动轴同步转动的第一轮轴和经反向变速装置控制的、与第一轮轴转动连接的第二轮轴配合,在内置双捻装置中完成第一次双捻之后、在外置双捻装置完成反向增捻。本技术完成的捻距个数取决于反向变速装置的传动比,当传动比为1时总捻距数是4,捻距数根据生产要求改变。定位装置结构简单,使用方便,用于固定反向变速机构和放线装置可避免其影响内置双捻装置和外置双捻装置的工

作。

附图说明

15.为了更清楚地说明本发明实施例,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

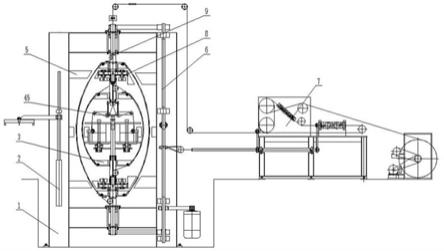

16.图1为本发明的结构示意图;图2为本发明的放线装置和过捻装置配合的示意图;图3为收卷装置的结构示意图;图4为图2中a处局部放大图;图5为放线装置的结构示意图。

17.图中:1.机架,11.辊模,12.导绳轮,13.张力传感器,2.上线装置,21.升降杆,22.连接杆,23.抓举头,3.内置双捻装置,31.第一轮轴,32. 第一轮盘,33.第一双捻过轮,34.第一弓带,4.放线装置,41.支撑架,411.导线轮,42.支撑轴,43.分线盘,431.分线轮,44.合拢咀,45.放线轮,5.定位装置,51.第一定位磁铁组,52.第二定位磁铁组, 6.传动装置,61.连接件,62.传动轴,7.收卷装置,71.收线架,72.牵引轮,73矫直器,74.过捻器,75.收线盘,76.连接轴,8.反向变速装置,81.第一齿轮副,82.第二同步带轮组,9.外置双捻装置,91.第二轮轴,92. 第二轮盘,93.第二双捻过轮,94.第二弓带。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.如图1~图5所示,实施例1,一种立式内放外收多捻机,包括机架1、放线装置4、定位装置5、外置双捻装置3、反向变速装置8、内置双捻装置9和收卷装置7,所述机架1的一侧连接有竖直设置的传动装置6,转动装置竖直设置,可以消除常规水平设置产生的向心力,能够更好的控制外置双捻装置和内置双捻装置的旋转,且扩大了转速旋转的范围。传动装置6与设置在机架1外部的收卷装置7连接,机架1的另一侧连接有与放线装置4配合的上线装置2;所述外置双捻装置3设置在机架1上并与传动装置6相连接,内置双捻装置9设置在外置双捻装置3的内部并通过反向变速装置8与外置双捻装置3转动连接,放线装置4设置在内置双捻装置9的中部且通过定位装置5与机架1固定连接。丝轮材料通过上线装置放入放线装置内,传动装置开始工作,传动装置带动外置双捻装置转动,外置双捻装置通过反向变速装置与内置双捻装置转动连接,金属丝从放线装置经过内置双捻装置和外置双捻装置的捻制,捻制后的金属丝绳进入收卷装置处理捻制后进行收卷。

20.如图2所示,实施例2,一种立式内放外收多捻机,其与实施例1的区别在于,外置双捻装置3包括对称连接在机架1上部、下部的上正向飞轮盘和下正向飞轮盘上正向飞轮盘和下正向飞轮盘之间连接有第一弓带34;所述内置过捻装置9包括对称设置的与上正向飞轮盘转动连接的上反向飞轮盘和与下正向飞轮盘连接的下反向飞轮盘,上反向飞轮盘和下反

向飞轮盘之间连接有第二弓带94;所述内置过捻装置9包括对称设置的与上正向飞轮盘转动连接的上反向飞轮盘和与下正向飞轮盘连接的下反向飞轮盘;所述放线装置4包括插接配合的支撑架41和分线盘43,分线盘43与上反向飞轮盘转动连接,支撑架41与下反向飞轮盘转动连接。外置双捻装置和内置双捻装置均为关于放线装置对称的对称结构并分别通过第一弓带、第二弓带连接,支撑架与分线盘配合完成对原材料的捻合前条件准备,使其能够更方便的进入内置双捻机构和外置双捻机构对金属丝进行捻制。

21.如图5所示,实施例3,一种立式内放外收多捻机,其与实施例2的区别在于,支撑架41上转动连接有若干支撑轴42,支撑轴42上连接有放线轮45;金属丝设置在放线轮上,放线轮为工字轮,工字轮通过与支撑轴连接,可使工字轮在在合适的张力下旋转。支撑架41上设有与放线轮45配合的导线轮411,导线轮411竖直设置,用于将水平放置的工字轮上的金属丝弓入竖直设置的合拢咀中。支撑架41的上部连接有分线盘43,分线盘43上设有与导线轮411配合的分线轮431;分线轮与导线轮对应设置。分线盘43的上部连接有与分线盘43配合的合拢咀44,合拢咀44与上反向飞轮盘连接。合拢咀与分线盘之间设有合拢支架,分线盘与合拢支架固定连接,合拢支架为金属丝合拢提供一定空间。支撑架上设有凹槽,支撑架41与下反向飞轮盘通过设置在轴承室内的轴承组转动连接。

22.如图4所示,实施例4,一种立式内放外收多捻机,其与实施例3的区别在于,上正向飞轮盘和下正向飞轮盘均包括竖直设置的且与机架1转动连接的第一轮轴31,第一轮轴31为空芯轮,第一轮轴31上连接有第一双捻过轮33,上正向飞轮盘上的第一轮轴31的出线端设有张力传感器,张力传感器与感应显示装置连接,用于监测装置中的钢丝的张力,便于及时调整钢丝绳的张力,或用于提醒钢丝绳的张力发生变化,第一双捻过轮33与空芯轴配合,便于使金属丝绳成股,第一弓带34的一端与连接在上正向飞轮盘的第一轮盘32连接,第一弓带34的另一端与连接在下正向飞轮盘的第一轮盘32连接;所述反向变速装置8的输入端固定连接在第一轮轴31上。第一轮盘32上设有导线轮,便于与第一双捻过轮配合将金属丝引入第一弓带,使金属丝绳的成捻更加方便,且增加了装置的使用寿命。

23.实施例5,一种立式内放外收多捻机,其与实施例4的区别在于,下反向飞轮盘和上反向飞轮盘均包括与第一轮轴31转动连接的第二轮轴91,第二轮轴91为空芯轴,支撑架41与下反向飞轮盘上的第二轮轴91转动连接,分线盘43与上反向飞轮盘上的第二轮轴91转动连接;第二轮轴91上连接有第二双捻过轮93,空芯轴与第二双捻过轮配合用于金属丝绳成捻,第二弓带94的一端与连接在上反向飞轮盘上的第二轮盘92连接,第二弓带94的另一端与连接在下反向飞轮盘上的第二轮盘92连接;第一轮轴与第二轮轴通过轴承转动连接,且第一轮轴与第二轮轴的空芯轴的竖向的轴心相通,便于金属丝的成捻。所述第二轮轴91的一端设有与反向变速装置输出端配合的同步带轮,所述反向变速装置包括与第一轮轴连接的第一齿轮副,第一齿轮副的输出轴与第二反向同步带轮组上的主动轮连接,第二反向同步带轮组与同步带轮配合。反向变速装置由两个定轴轮系组成,第一齿轮副为第一轮系,第二反向同步带轮组为第二轮系,第一齿轮副的主动轮与第一轮轴键连接,第一齿轮副的从动轮通过转轴与第二反向同步带轮组上的主动轮转动连接,第二反向同步带轮组上的主动轮与第二转轴上的同步带轮连接,完成第一轮轴和第二轮轴的反向转动连接。

24.实施例6,一种立式内放外收多捻机,其与实施例5的区别在于,上线装置2包括升降杆21和连接杆22,升降杆21连接在机架1上,升降杆21通过连接杆22与抓举头23转动连

接。升降杆为液压缸,液压缸上设有连接有竖杆,连接杆的一端通过轴承和竖杆相连接、另一端与抓举头固定连接。液压缸升降带动抓举头升降,进而实现工字轮的抓起、转位、落下和安装。

25.实施例7,一种立式内放外收多捻机,其与实施例6的区别在于,定位装置包括第一定位磁铁组51和第二定位磁铁组52,反向变速装置通过第一定位磁铁组51连接在机架1上,放线装置通过第二定位磁铁组固定在机架1上。第一定位磁铁组51和第二定位磁铁组52均为两个互相配合的弧形磁铁。弧形磁铁将反向变速装置和放线装置4固定在机架1上,保证反向变速装置和放线装置4不发生相对机架的转动,同时保证第一弓带34和第二弓带94在上下两个第一定位磁铁组51和中部一个第二定位磁铁组52之间顺利通过。

26.在本实施例中,传动装置6包括竖直连接在机架1一侧的传动轴62,传送轴胀套固定连接的竖直轴,传动轴通过轴承座固定在机架1上,传动轴62的两端通过同步带轮组分别与上正向飞轮盘和下正向飞轮盘相连接且同步转动,传动轴62与设置在机架一侧的电动机61连接。同步带轮组一端分别设置在上正向飞轮盘和下正向飞轮盘31上,同步带轮组的另一端分别与传动轴上部和下部转动连接,传动轴与机架通过轴承座连接,便于传动轴的转动。

27.在本实施例中,收卷装置7包括收线架71和收线盘75,收线盘为恒张力收线机,收线架71上依次连接有过捻器74、牵引轮72和矫直辊轧器73,收线架71上设有与传动轴62连接的连接轴76,连接轴76分别与过捻器74和牵引轮72连接,收线盘75设置在收线架71的一侧。收线盘设置在机架的外部,便利于金属丝绳的收纳整理。合拢咀44、第一双捻过轮33和第二双捻过轮93的出线端均设有断丝接触无线传感器,断丝接触无线传感器用于监测钢丝绳上是否有断丝,便于及时调整,提高产品质量;且第一双过捻轮33与第二双过捻轮93的出线端均设有等捻缩器,等捻缩器为三个并排的引绳轮,钢丝绳呈曲线型绕转,适用于保证钢丝绳中心丝与外绳的等捻缩。机架1的上部设有与矫直辊轧器73配合的辊模11,辊模设置在机架上,机架1上设有若干导绳轮12,导绳轮为金属丝绳传送提供运送路程。

28.本技术的操作运行方法:将原料金属丝轮盘即工字轮立放置于本技术的机架的一侧适合上线装置工作的位置,用上线装置旋转装卸工字轮使其放置于放线装置的支撑架上,将所需的数根金属丝经导线轮、分线器至合垄咀,进入内置双捻装置且经过上反向飞轮盘、第二弓带、下反向飞轮盘完成第一次双捻。而后进入外置双捻装置且经过下正向飞轮盘、第一弓带、上正向飞轮盘完成第二次双捻。金属丝经上述运转过程完成整个成捻过程后进入收卷装置,经牵引轮牵引、过捻器去应力、矫直辊轧器及传感检测装置进入收线盘完成整个股绳捻制过程。

29.实施例8,一种立式内放外收多捻机的成捻方法,包括以下步骤:s1:人工控制抓举头23抓举放线轮45,升降杆21控制抓举头23带动放线轮45升高,放线轮45放置在放线装置4上,并与支撑轴42配合,抓举头23脱离放线轮45;采用升降杆对装置上料,节省人力。

30.s2:完成上料后,金属丝按上述本技术的操作运行方案穿车,启动电动机61,传动轴62开始工作,放线轮45释放金属丝捻线,捻线经过分线盘43传送至合垄咀44合拢合拢捻合股绳,股绳进入内置双捻装置9,捻绳从合垄咀到上反向飞轮盘,形成第一捻;捻绳从合垄咀到上反向飞轮盘,依次经过合垄咀、上反向飞轮盘的第二轮轴、第二双捻过轮形成第一

捻。

31.s3:完成第一捻的股绳从上反向飞轮盘经第二弓带94进入下反向飞轮盘,形成第二捻;股绳依次经过上反向飞轮盘的第二轮盘、第二弓带94、下反向飞轮盘的第二轮盘、下反向飞轮盘的第二轮轴、下反向飞轮盘的第二双捻过轮,形成第二捻。

32.s4:完成第二捻的股绳从下反向飞轮盘进入下正向飞轮盘,完成第三捻;股绳经下反向飞轮盘的第二轮轴、下正向飞轮盘的第一轮轴、下正向飞轮盘的第二双捻过轮形成第三捻。

33.s5:完成第三捻的捻绳从下正向飞轮盘经第一弓带34至上正向飞轮盘,形成第四捻;捻绳依次经过下正向飞轮盘的第二轮盘、第一弓带34、下正向飞轮盘的第一轮盘、上正向飞轮盘的第二轮轴、上正向飞轮盘的第一双捻过轮,形成第四捻。

34.s6:完成第四捻的股绳脱离上正向飞轮盘的第一轮轴进入收卷装置7,捻绳依次经牵引轮72、过捻器74、矫直器73到达收线盘75,完成收线;捻绳经过捻器去应力,在牵引绳的牵引下进入矫直器校直成型,收入收线盘完成收线。

35.s7:改变反向变速装置8的传动比,重复步骤s2~s6改变捻绳成捻捻数。如传动比1:1捻数为4个捻距(相对于正向主轴转动360

°

),如传动比为1:15,捻距等于5个。

36.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。