1.本发明涉及废(污)水处理领域,具体涉及一种应用于强化渗滤系统脱氮的渗滤生化处理系统。

背景技术:

2.近年来,随着我国经济快速发展,工业化、城镇化和农业现代化的深入推进,产生的废(污)水越来越多,严重影响生活环境。废水中氨氮的构成主要有两大类,一种是氨水形成的氨氮,一种是无机氨形成的氨氮,主要是硫酸铵,氯化铵等。一般分四种:有机氮、氨氮、亚硝态氮(no

2-)和硝态氮(no

3-)。而自然地表水体和地下水体中主要以硝态氮(no

3-)为主。高氨氮废水的一般的形成是由于氨水和无机氨共同存在所造成的,一般上ph在中性以上的废水氨氮的主要来源是无机氨和氨水共同的作用,ph在酸性的条件下废水中的氨氮主要由于无机氨所导致。高浓度无机氨氮其显著特征是:(1)主要污染物为氨氮和硝态氮,氨氮和硝态氮含量高,氨氮浓度范围在40mg/l—300mg/l,硝态氮浓度范围在20mg/l—40mg/l;(2)有机碳含量很低,基本上不含磷,可生化性差;(3)水量大,水量为每天数千吨至过万吨不等;(4)氨氮浓度波动明显。目前处理氨氮主要有如下方法:传统生物脱氮技术、氨吹脱法、离子交换法、折点氯法、鸟粪石沉淀法。氨吹脱法、离子交换法、折点氯法、鸟粪石沉淀法普遍存在能耗大,存在二次污染,处理成本偏高等问题。而传统生物脱氮技术虽然脱氮效果较好,但有硝化反硝化不宜控制等缺点。

3.针对高浓度无机氨氮废水,可以通过渗滤系统工艺进行处理,一般情况下,渗滤床系统通过填料的吸附、截留以及微生物作用去除水中有机污染物、悬浮物和氮磷。生物脱氮是渗滤床系统去除污染水体中氮的有效方法,氮的生物去除包括硝化和反硝化过程,反硝化需要充足的有机碳源才能进行完全。完全依赖生物作用脱氮存在局限性,尤其当水中c/n比较低时,需辅以其他形式的脱氮方法。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。本发明提供了一种应用于强化渗滤系统脱氮的渗滤生化处理系统,旨在改善渗滤系统中硝化和反硝化不稳定问题。

5.为实现上述目的,本发明采用以下技术方案:

6.一种应用于强化渗滤系统脱氮的渗滤生化处理系统,通过渗滤系统的硝化渗滤生化单元和反硝化渗滤生化单元完成脱氮作用;

7.所述渗滤生化处理单元包括硝化集水池、硝化渗滤生化单元、反硝化集水池和反硝化渗滤生化单元;

8.所述硝化集水池作用是存储无机氨氮废水,调节池水量和水质;

9.所述硝化渗滤生化单元设置布水系统、调温供气系统和排水系统,废(污)水经布水系统均匀进入到渗滤池,自上而下通过硝化复合生物滤料层;

10.所述硝化复合生物滤料层是由不同级配的中砂、粗砂、陶粒和鹅卵石按不同比例

和分层组成;

11.所述陶粒为免烧陶粒,包含的原料及重量份配比为:沸石粉15份;粉煤灰30份;水泥16份;方解石粉33份;石膏粉2份;木质磺酸钙1份;氧化铈3份。

12.所述硝化渗滤生化单元的氧气来源于稀土尾水中自身带来的溶解氧、渗滤过程中带入空气中的氧气,以及鼓风机分层、分时段提供的氧气;

13.所述鼓风机分层、分时段提供氧气在渗滤落干阶段进行;

14.上述硝化渗滤生化单元中,所述中砂、粗砂、陶粒和鹅卵石的体积比分别为:20-30:20-30:20-40:20;

15.所述反硝化渗滤生化单元设置布水系统和排水系统,经过硝化反应后的稀土尾水通过布水系统均匀进入到渗滤池,自上而下通过反硝化复合生物滤料层;

16.所述反硝化复合生物滤料层是由不同级配的细砂、菱铁矿和石煤混合层、鹅卵石按不同比例和分层组成;

17.所述反硝化渗滤生化单元中,细砂、菱铁矿和石煤混合层、鹅卵石的体积比分别为:25:55:20;

18.所述调温供气系统作用是为硝化渗滤生化单元提供氧气;

19.所述陶粒制作方法如下:

20.1)物料干拌:按重量百分比称量含沸石粉15份;粉煤灰30份;水泥16份;方解石粉33份;石膏粉2份;木质磺酸钙1份;氧化铈粉3份,加入球磨搅拌机,搅拌2~5min。

21.2)造粒:将干物料装入造粒设备中,开启圆盘造粒机开始造粒,在造粒过程中,依据陶粒表面干湿情况,加入适当的水或干混合料,以陶粒表面有轻微水迹为宜;

22.3)养护:对粒径符合要求的陶粒在室温条件下养护25~30天,以使水泥充分水化。

23.与现有技术相比,本发明的优点和有益效果在于:

24.首先,本发明系统的单元设计完善,适应性强;同时可以根据进水氨氮和硝态氮的浓度设置多级硝化渗滤生化单元和反硝化渗滤生化单元,保证整个处理系统和处理工艺的效果。

25.其次,本发明的硝化渗滤生化单元中陶粒中沸石粉吸附氨氮,方解石提供碱源,氧化铈作为储氧材料,使得免烧陶粒具有吸附氨氮、缓释碱源、快速复氧特性,使得生物膜易挂在陶粒上,进而每颗陶粒均可作为独立的硝化单元,形成了硝化作用耦合效应,缩短了硝化反应时间,提高了硝化速率。

26.第三,本发明的硝化反应过程中的氧气来源包括自身带来的溶解氧、渗滤过程中带入空气中的氧气和通过供风系统由鼓风机分层分段提供的氧气,鼓风机供氧时段是在渗滤落干阶段进行,能快速充氧,有效降低了能耗,同时所需风压不超过9800pa,因而硝化反应的供氧成本远低于传统处理工艺中采用深水曝气成本。

27.第四,本发明的硝化渗滤生化单元采用了多层曝气,大幅提高了氧气利用率,多层曝气系统缓解了冬季生化温度低的问题,保证硝化作用稳定运行。

28.第五,反硝化渗滤生化单元通过利用石煤作为碳源,菱铁矿中fe

2

亦作为电子供体,完成自养反硝化菌新陈代谢,在石煤层和菱铁矿层中易形成反硝化反应层,将污染水体中的硝态氮还原为n2。

附图说明

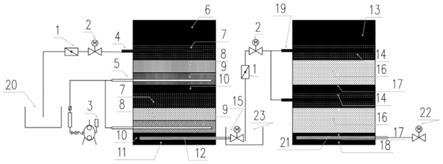

29.图1是渗滤生化处理单元示意图;

30.图2是挂生物膜的陶粒示意图;

31.图3渗滤生化处理单元总氮去除效果图;

32.图4是渗滤生化处理单元氨氮去除效果示意图;

33.图中:1、提升泵;2、电磁阀;3、风机;4、布水管;5、风管;6、封土层;7、鹅卵石层;8、陶粒层;9、粗砂层;10、细沙层;11、硝化承托层;12、硝化出水管;13、封土层;14、鹅卵石层;15、硝化系统电磁阀;16、石煤菱铁矿混合层;17、细沙层;18、承托层;19、布水管;20、集水池;21、反硝化出水管;22、反硝化电磁阀;

具体实施方式

34.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面对本发明具体实施方式中的技术方案进行清楚、完整的描述,以进一步阐述本发明,显然,所描述的具体实施方式仅仅是本发明的一部分实施方式,而不是全部的样式。

35.一种应用于强化渗滤系统脱氮的渗滤生化处理系统,包括渗滤生化处理单元,渗滤生化处理单元包括硝化集水池、硝化渗滤生化单元、反硝化集水池和反硝化渗滤生化单元构成,其中硝化调节池和反硝化渗滤生化单元中的无机氨氮废水分别通过提升泵间歇性定时定量或者连续性的提升至硝化渗滤生化单元和反硝化渗滤生化单元均匀布水,经硝化出水管流入反硝化集水池,再经提升泵进入反硝化渗滤生化单元。

36.硝化渗滤生化单元主要是两层反应结构,自上而下依次设置的土壤覆盖层6、鹅卵石布水层7、陶粒反应层8、粗砂净化层9、中砂布气层10、第二层的鹅卵石层7、第二层的陶粒反应层8、第二层的粗砂净化层9、中砂布气层10,以及密封层11和硝化系统出水管12。无机氨氮废水经提升泵1和电磁阀2,分时分段、定时、定量的通过硝化进水布水系统4均匀的分布在硝化渗滤表面;均匀分布的无机氨氮废水缓慢的自上而下通过陶粒反应层8,氨氮首先陶粒中的沸石粉成分拦截和吸附,在通过附着在陶粒反应层8的大量硝化菌通过硝化反应将氨氮转变为硝态氮,降低氨氮浓度;硝化反应所需的氧气由鼓风机3提供,分时分段、定时、定量的向陶粒反应层8提供氧气;在低温情况时改变风压向硝化渗滤系统提供热源。根据不同进水水质及出水水质要求,硝化复合生物滤料的填料负荷在60-150gnh

4 -n/m3.d之间。

37.反硝化渗滤生化单元主要是两层反应结构,自上而下依次设置的土壤覆盖层13、鹅卵石布水层14、石煤层菱铁矿混合层16、细沙净化层17、第二层的鹅卵石布水层14、第二层的石煤菱铁矿混合层16、细沙净化层17,以及密封层 18和反硝化系统出水管21。硝化后出水经提升泵1和电磁阀2,分时分段、定时、定量的通过硝化进水布水系统13 均匀的分布在反硝化渗滤表面(石煤层15和菱铁矿层16);均匀分布的硝化出水缓慢的自上而下通过石煤层15和菱铁矿层16,在大量反硝化菌作用下通过反硝化反应将硝态氮转变为氮气,降低总氮浓度;自上而下渗透通过石煤菱铁矿混合层16的无机氨氮废水由设置在反硝化渗滤生化单元底部的反硝化出水收水系统21,通过反硝化出电磁阀22的间歇性开与关,定时、定量的排出。根据不同进水水质及出水水质要求,反硝化复合生物滤料的填料负荷在 30-80gno3‑‑

n/m3.d之间。

38.针对无机氨氮污染渗滤生化系统,其处理工艺为,下面将结合具体实施例对本发明进一步说明。

39.实施例1

40.如图1所示,本发明的一种应用于强化渗滤系统脱氮的渗滤生化处理系统,包括硝化集水池、硝化渗滤生化单元、反硝化集水池和反硝化渗滤生化单元成,其中硝化集水池中的无机氨氮废水通过提升泵间歇性定时定量或者连续性的提升至硝化渗滤生化单元和反硝化渗滤生化单元均匀布水,经硝化出水管流入反硝化集水池,再经提升泵进入反硝化渗滤生化单元;

41.硝化渗滤生化单元主要是两层反应结构,自上而下依次设置的土壤覆盖层6、鹅卵石布水层7、陶粒反应层8、粗砂净化层9、中砂布气层10、第二层的鹅卵石层7、第二层的陶粒反应层8、第二层的粗砂净化层9、中砂布气层10,以及密封层11和硝化系统出水管12。无机氨氮废水经提升泵1和电磁阀2,分时分段、定时、定量的通过硝化进水布水系统4均匀的分布在硝化渗滤表面;均匀分布的无机氨氮废水缓慢的自上而下通过陶粒反应层8,氨氮首先陶粒中的沸石粉成分拦截和吸附,在通过附着在陶粒反应层8的大量硝化菌通过硝化反应将氨氮转变为硝态氮,降低氨氮浓度;硝化反应所需的氧气由鼓风机3提供,分时分段、定时、定量的向陶粒反应层8提供氧气;经硝化反应后的废水经硝化出水管12进入反硝化集水池20,通过电磁阀15进行分时分段进入反硝化集水池20。

42.硝化渗滤生化单元主体是箱体,长宽高分别为2m

×

1.5m

×

2.2m,硝化渗滤生化单元主体材质可以为有机玻璃板材。进入硝化渗滤生化单元的水从上往下渗滤,土壤覆盖层6的厚度为10cm,承托层11的厚度为10cm;

43.硝化渗滤生化单元的反应系统分为两层,每层中的中砂、粗砂、陶粒和鹅卵石的体积比分别为:20:20:40:20;

44.所述陶粒为免烧陶粒,包含的原料及重量份配比为:沸石粉15份;粉煤灰30份;水泥16份;方解石粉33份;石膏粉2份;木质磺酸钙1份;氧化铈3份。

45.所述陶粒制作方法如下:

46.1)物料干拌:按重量百分比称量含沸石粉15份;粉煤灰30份;水泥16份;方解石粉33份;石膏粉2份;木质磺酸钙1份;氧化铈粉3份,加入球磨搅拌机,搅拌2~5min。

47.2)造粒:将干物料装入造粒设备中,开启圆盘造粒机开始造粒,在造粒过程中,依据陶粒表面干湿情况,加入适当的水或干混合料,以陶粒表面有轻微水迹为宜;

48.3)养护:对粒径符合要求的陶粒在室温条件下养护25~30天,以使水泥充分水化。

49.经硝化后的无机氨氮出水通过提升泵泵入反硝化渗滤生化单元,反硝化渗滤生化单元主要是两层反应结构,自上而下依次设置的土壤覆盖层13、鹅卵石布水层14、石煤层和菱铁矿混合层16、细沙净化层17、第二层的鹅卵石布水层14、第二层的石煤和菱铁矿混合层16、细沙净化层17,以及密封层18和反硝化系统出水管21。硝化后出水经提升泵1和电磁阀2,分时分段、定时、定量的通过硝化进水布水系统13均匀的分布在反硝化渗滤表面(石煤层和菱铁矿混合层16);均匀分布的硝化出水缓慢的自上而下通过石煤层和菱铁矿混合层16,在大量反硝化菌作用下通过反硝化反应将硝态氮转变为氮气,降低总氮浓度;自上而下渗透通过石煤层和菱铁矿混合层16的无机氨氮废水由设置在反硝化渗滤生化单元底部的反硝化出水管21,通过反硝化出电磁阀22的间歇性开与关,定时、定量的排出。

50.反硝化渗滤生化单元主体是箱体,长宽高分别为2m

×

1.5m

×

2.2m,反硝化渗滤生化单元主体材质可以为有机玻璃板材。进入反硝化渗滤生化单元的水从上往下渗滤,土壤覆盖层13的厚度为10cm,承托层18的厚度为10cm;

51.所述反硝化渗滤生化单元的反应系统分为两层,每层中的细沙、石煤菱铁矿粉混合层和鹅卵石的体积比分别为: 25:55:20;

52.所述反硝化渗滤生化单元的石煤菱铁矿粉混合层中石煤与菱铁矿粉体积比为2:1;

53.操作时,将需要处理的水通过蓄水池、进水泵进入硝化渗滤生化单元和反硝化渗滤生化单元,通过反硝化出水管 21排出。

54.实施例2

55.如图1所示,本发明的一种应用于强化渗滤系统脱氮的渗滤生化处理系统,包括硝化集水池、硝化渗滤生化单元、反硝化集水池和反硝化渗滤生化单元成,其中硝化集水池中的无机氨氮废水通过提升泵间歇性定时定量或者连续性的提升至硝化渗滤生化单元和反硝化渗滤生化单元均匀布水,经硝化出水管流入反硝化集水池,再经提升泵进入反硝化渗滤生化单元;

56.硝化渗滤生化单元主要是两层反应结构,自上而下依次设置的土壤覆盖层6、鹅卵石布水层7、陶粒反应层8、粗砂净化层9、中砂布气层10、第二层的鹅卵石层7、第二层的陶粒反应层8、第二层的粗砂净化层9、中砂布气层10,以及密封层11和硝化系统出水管12。无机氨氮废水经提升泵1和电磁阀2,分时分段、定时、定量的通过硝化进水布水系统4均匀的分布在硝化渗滤表面;均匀分布的无机氨氮废水缓慢的自上而下通过陶粒反应层8,氨氮首先陶粒中的沸石粉成分拦截和吸附,在通过附着在陶粒反应层8的大量硝化菌通过硝化反应将氨氮转变为硝态氮,降低氨氮浓度;硝化反应所需的氧气由鼓风机3提供,分时分段、定时、定量的向陶粒反应层8提供氧气;经硝化反应后的废水经硝化出水管12进入反硝化集水池20,通过电磁阀15进行分时分段进入反硝化集水池20。

57.硝化渗滤生化单元主体是箱体,长宽高分别为2m

×

1.5m

×

2.2m,硝化渗滤生化单元主体材质可以为有机玻璃板材。进入硝化渗滤生化单元的水从上往下渗滤,土壤覆盖层6的厚度为10cm,承托层11的厚度为10cm;

58.硝化渗滤生化单元的反应系统分为两层,每层中的中砂、粗砂、陶粒和鹅卵石的体积比分别为:30:30:20:20;

59.所述陶粒为免烧陶粒,包含的原料及重量份配比为:沸石粉15份;粉煤灰30份;水泥16份;方解石粉33份;石膏粉2份;木质磺酸钙1份;氧化铈3份。

60.所述陶粒制作方法如下:

61.1)物料干拌:按重量百分比称量含沸石粉15份;粉煤灰30份;水泥16份;方解石粉33份;石膏粉2份;木质磺酸钙1份;氧化铈粉3份,加入球磨搅拌机,搅拌2~5min。

62.2)造粒:将干物料装入造粒设备中,开启圆盘造粒机开始造粒,在造粒过程中,依据陶粒表面干湿情况,加入适当的水或干混合料,以陶粒表面有轻微水迹为宜;

63.3)养护:对粒径符合要求的陶粒在室温条件下养护25~30天,以使水泥充分水化。

64.经硝化后的无机氨氮出水通过提升泵泵入反硝化渗滤生化单元,反硝化渗滤生化单元主要是两层反应结构,自上而下依次设置的土壤覆盖层13、鹅卵石布水层14、石煤层和

菱铁矿混合层16、细沙净化层17、第二层的鹅卵石布水层14、第二层的石煤和菱铁矿混合层16、细沙净化层17,以及密封层18和反硝化系统出水管21。硝化后出水经提升泵1和电磁阀2,分时分段、定时、定量的通过硝化进水布水系统13均匀的分布在反硝化渗滤表面(石煤层和菱铁矿混合层16);均匀分布的硝化出水缓慢的自上而下通过石煤层和菱铁矿混合层16,在大量反硝化菌作用下通过反硝化反应将硝态氮转变为氮气,降低总氮浓度;自上而下渗透通过石煤层和菱铁矿混合层16的无机氨氮废水由设置在反硝化渗滤生化单元底部的反硝化出水管21,通过反硝化出电磁阀22的间歇性开与关,定时、定量的排出。

65.反硝化渗滤生化单元主体是箱体,长宽高分别为2m

×

1.5m

×

2.2m,反硝化渗滤生化单元主体材质可以为有机玻璃板材。进入反硝化渗滤生化单元的水从上往下渗滤,土壤覆盖层13的厚度为10cm,承托层18的厚度为10cm;

66.所述反硝化渗滤生化单元的反应系统分为两层,每层中的细沙、石煤菱铁矿粉混合层和鹅卵石的体积比分别为: 25:55:20;

67.所述反硝化渗滤生化单元的石煤菱铁矿粉混合层中石煤与菱铁矿粉体积比为2:1;

68.操作时,将需要处理的水通过蓄水池、进水泵进入硝化渗滤生化单元和反硝化渗滤生化单元,通过反硝化出水管 21排出。

69.结合实施例1和实施例2,如图3和4所示,进水水质为总氮140~190mg/l,氨氮100~150mg/l,cod 15~25mg/l,水力停留时间6小时,经过渗滤生化处理单元处理之后,总氮去除率86%以上,氨氮去除率88%以上,cod出水基本维持不变。

70.以上描述了本发明的主要技术特征和基本原理及相关优点,对于本领域技术人员而言,显然本发明不限于上述示范性具体实施方式的细节,而且在不背离本发明的构思或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将上述具体实施方式看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

71.此外,应当理解,虽然本说明书按照各实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。