1.本发明涉及一种低温高阻燃喷涂聚氨酯硬泡保温层冷库施工工艺,属于冷库内保温技术领域。

背景技术:

2.空间大、墙面高、安全出口少是冷库的建筑特点,大空间导致发生火灾后火势烟毒气体迅速蔓延,对于处在浓烟之中的工人逃生是十分不利的。同时冷库结构空间的大跨度性决定了一旦发生火灾可能造成建筑物的坍塌,大跨度的结构需要相应的建筑构件支撑,所以选用钢结构和预应力混凝土板或者轻体构件就成为首选对象。而钢结构的耐火坍塌极限仅有 8 分钟,易造成建筑物的整体坍塌。

3.聚氨酯泡沫是异氰酸酯和多元醇组份反应生成的,如果不添加阻燃剂本身是易燃的。多年来吉林宝源丰、寿光、北京大兴冷库等聚氨酯泡沫相关的重大火灾不断,gb50016-2014《建筑设计防火规范》规定建筑的内、外保温系统不宜采用b2级保温材料,严禁采用b3级保温材料。b1级阻燃墙体用聚氨酯硬质泡沫材料要求氧指数≥30%,这就需要在泡沫中添加大量的阻燃剂(增塑效应使泡沫强度降低),使用阻燃的聚酯或者聚醚多元醇(强度较常规多元醇下降),这就导致b1级聚氨酯硬质泡沫强度比b3、b2级差很多,b1级冷库保温层在冷库正常运行温度(通常﹣20℃)经常出现贯穿开裂情况。并且b1级冷库保温层1吨原料出方率通常为15立方泡沫,比b2级20立方和b3级24立方分别要低25%、38%左右。而且b1级冷库保温层由于添加的阻燃剂过多并且密度增加,导热系数也要高不少,保温效果也较差。

4.在这种情况下,通过改进冷库的施工工艺改善b1级聚氨酯泡沫保温层的贯穿开裂情况,增加出方率,增加冷库的保温效果就很有必要。

5.另一方面,由于喷涂施工时候液体原料从喷枪中雾化后喷到墙体然后固化成型的过程中,一部分雾化原料会散落到空气中,导致了施工空间空气环境很差,同时会浪费一些原料,并且施工期间成型后的泡沫裸露存在一定的火灾隐患。因为这些原因,近年使用组合库板通过接缝对接,拼装而成的组合式钢结构框架冷库市场比率在上升,喷涂冷库虽然没有拼缝,整体保温效果好,但是市场比率却在下降。通过改进冷库的施工工艺改善上述问题也很有必要。

6.发明专利cn 101525915 b《一种大型冷库墙体结构及其施工方法》和cn 102277961 b《一种大型冷库墙体的施工方法》公开了一种大型冷库墙体结构及其施工方法,所述墙体结构包括内墙板、外墙板、夹在内墙板与外墙板之间的骨架,所述内墙板与外墙板之间填满聚氨酯泡沫塑料。所述冷库墙体的施工方法步骤如下:a、搭建墙体骨架;b、在骨架外表面安装彩钢板,围成冷库墙体的外墙板;c、利用聚氨酯喷涂材料在外墙板上进行多次逐层喷涂,并在距离内墙板安装处40~80mm 位置预留灌注空间;d、以内墙彩钢板为护在该内墙彩钢板处的灌注空间内灌装聚氨酯灌注材料,按照该方法围成冷库墙体的内墙板。

7.这种施工方法首先在墙体上喷涂120~160mm厚度泡沫(按照常规200mm保温层计

算),然后灌注40~80mm厚度泡沫。不足之处有:(1)灌注40~80mm厚度泡沫施工时,因为一次灌注泡沫的高度一般至少要300mm以上,远远大于喷涂泡沫一层30mm左右的厚度,一次灌注泡沫高度越高泡沫内部分子取向越严重,使泡沫物性严重变差;(2)多次灌注泡沫体在墙体内部还存在每次灌注的泡沫之间有很多空洞的问题,这是因为第一次灌注后的泡沫的30倍膨胀倍率使底面高低落差很大,导致第二次的原料积聚在最低的一小块,膨胀后加剧了底面的高低落差,导致在每次的浇注泡沫交汇处存在很多空洞,导致冷库实际保温效果下降;(3)泡沫体内含有大量的龙骨和高抗冲pp材质绝热棒、螺杆,这些导热系数都远远大于保温泡沫,导致冷库实际保温效果下降。

8.实用新型cn 206257859 u《一种冷库保温装置公开一种冷库保温装置》,包括:基体墙面,其特征在于:在所述的基体墙面上通过龙骨组件连接安装有压型彩钢板,该压型彩钢板覆盖整个基体墙面,并且与基体墙面之间形成间隙区域,在该间隙区域内填充灌注有聚氨酯,所述填充的聚氨酯灌注后与基体墙面以及压型彩钢板形成整体。本实用新型通过采用整体浇注的结构形式,使基体墙面与保温层形成一整体,并且在基体墙面上增加喷涂氰凝,使基体墙面同时具备防水隔气功能,更加提高了基体墙面的保温性能。

9.这个专利不足之处更加严重,除了上述4个问题外,由于其整个保温墙体保温泡沫(按照常规200mm保温层计算)全部为灌注,会导致灌注泡沫内部分子取向更加严重,每次灌注的泡沫之间有很多空洞的问题更加严重;且泡沫体内含有大量的龙骨且没有绝热棒,会形成大量的热桥,这些因素都会导致冷库实际保温效果下降。也正是因为灌注工艺会导致泡沫内部分子取向严重,泡孔被拉长变成了长径比较高的椭圆形,每次灌注的泡沫之间有很多空洞的问题严重,目前冷库施工基本没有灌注工艺,以喷涂和板式拼装两种工艺为主。

10.因此,亟需出现一种能解决上述技术问题的低温高阻燃喷涂聚氨酯硬泡保温层冷库施工工艺。

技术实现要素:

11.本发明的目的在于解决上述现有技术存在的不足之处,提供一种低温高阻燃喷涂聚氨酯硬泡保温层冷库的施工工艺,该施工工艺能够使b1级阻燃保温层在密度不变甚至变小的情况下,墙体平行方向泡沫抗压强度提高1倍,大大减少泡沫的贯穿开裂情况,同时冷库泡沫层内部没有传统的大量龙骨导致的热桥问题,增加冷库保温效果,b1级泡沫出方率提高20%以上,喷涂施工过程中没有雾化原料散落到空气中,避免了污染施工空间空气环境和原料的浪费,并且施工期间成型后的泡沫不会裸露,消除火灾隐患。

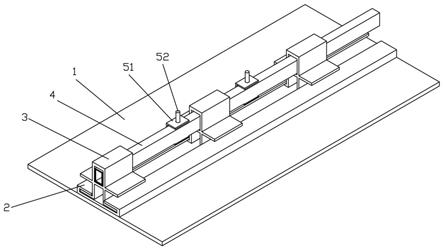

12.为实现上述目的,本发明提供如下技术方案:一种低温高阻燃喷涂聚氨酯硬泡保温层冷库施工工艺,其特殊之处在于包括以下施工步骤:1)在冷库墙体上整体铺设或者粘接一层铁质板材;优选的,所述铁质板材为镀铝锌铁板、不锈钢板、彩钢板中的任一种;优选的,所述铁质板材厚度为0.3-1mm;所述墙体为土建墙体、土建屋顶、彩钢夹芯板墙体中的任意一种;2)在铁质板材上间隔安装支柱,支柱和墙体垂直,支柱两端固定有钕铁硼磁铁,支柱一端依靠磁力吸在铁质板材上,支柱长度为土建冷库泡沫保温层设计厚度;

优选的,所述铁质板材上间距200-1000mm固定横截面积4-100cm2的支柱;优选的,所述支柱长度为180-220mm;优选的,所述钕铁硼磁铁横截面面积与木质支柱横截面面积相等;优选的,所述支柱材料为木质、玻璃钢、拉挤型材、塑料中的任意一种,所述支柱为空心结构或者实心结构;3)在支柱另外一端放置安装一块铁质板材或者其它板材,铁质板材吸在支柱一端的钕铁硼磁铁上,其它板材外表面放置角铁与支柱端部钕铁硼磁铁配合固定板材,板材高度与冷库层高相匹配;优选的,所述铁质板材为镀铝锌铁板、不锈钢板、彩钢板中的任意一种;优选的,所述其它板材为铝板、玻璃钢板、塑料板、竹木板中的任意一种;优选的,所述铁质板材或其它板材宽度为500-1200mm;4)在支柱撑起的两层板材之间喷涂泡沫,喷枪的喷涂方向与墙体平行,泡沫膨胀生长方向与墙体平行,多次逐层喷涂;5)喷涂泡沫至支柱附近,拆除支柱,然后继续多次逐层喷涂,喷涂泡沫宽度至彩钢板宽度边沿附近,同样安装下一块彩钢板;6)重复上述步骤,完成整面土建墙体泡沫层的施工。

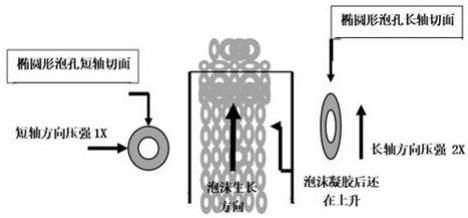

13.聚氨酯硬泡的泡孔结构对性能有很大影响。大多数硬泡的泡孔呈椭圆球形,简称为椭圆形,而非球形(简称圆形)。实际上,泡孔形状是多边形,近似地被认为是椭圆形和圆形。椭圆形孔泡沫,与泡沫上升方向相平行和垂直的两个方向,性能不相同,椭圆形长径方向是泡沫的上升方向,平行于上升方向的压缩强度能达到垂直方向的2倍左右(《聚氨酯硬泡cfc-11替代技术手册》国家环保总局对外经济合作领导小组办公室.,2002年8月出版)。

14.这是由于泡沫膨胀时候,泡孔向着泡沫上升方向一边膨胀一边流动时候,由于受到原料粘度等带来的阻力,泡孔受到拉长而变成椭圆球形。泡孔变形程度,即与球形偏差程度与发泡速度及上升受阻程度有关。具体参见附图1-2。

15.发泡速度越快,上升受阻越严重,泡孔拉长程度越大。而喷涂发泡速度是硬泡成型方式中最快的,泡孔拉伸程度严重,喷涂泡沫的实际抗压强度测试结果表明:平行于上升方向的压缩强度是垂直方向的2倍左右正常冷库喷涂,喷枪保持与墙体垂直,原料雾化后喷到墙体上,泡沫的生长方向与墙体垂直,这就导致了垂直墙体方向泡沫的抗压强度很高,平行墙体方向泡沫的抗压强度很低;另一方面,垂直墙体方向的泡沫一般是200mm厚度,但是平行墙体方向的泡沫体却和墙体有同样大的面积,这就导致了泡沫层在冷库降温运行时,泡沫由于冷缩的作用收缩同样的体积百分比,平行墙体方向泡沫的内部拉力要远远大于垂直墙体方向的泡沫。内部拉力大而强度又低,导致喷涂泡沫冷库贯穿开裂都是因为平行墙体方向泡沫的内部被拉裂而导致。

16.本发明的低温高阻燃喷涂聚氨酯硬泡保温层冷库施工工艺,具有以下有益效果:1、在冷库降温运行时,由于泡沫的热胀冷缩,平行墙体方向泡沫由于和整体墙面的面积一样大,其内部张力仍要远远大于垂直墙体方向的内部泡沫(一般是200mm厚度),所以泡沫容易出现垂直于墙面的贯穿开裂(贯穿开裂影响冷库保温效果最严重)。常规喷涂工艺喷枪及喷涂方向与墙体垂直,泡沫生长方向与墙体垂直,和墙体平行得是泡沫椭圆形泡

孔的短轴方向,导致墙体平行方向的泡沫强度是垂直方向的一半,很容易出现贯穿开裂情况。

17.本发明在木质支柱撑起的两层板材之间喷涂泡沫,喷枪及喷涂方向与墙体平行,泡沫泡孔膨胀生长方向与墙体平行,多次逐层喷涂;相比常规喷涂施工方法(椭圆形泡孔的长轴方向和墙体垂直),泡沫椭圆形泡孔的长轴方向和墙体平行,泡沫和墙体平行的泡沫抗压强度增加了一倍,大大减少了泡沫的贯穿开裂情况。

18.2、使用了可拆除的木质支柱代替了冷库喷涂施工喷在泡沫保温层内部的龙骨和高抗冲pp绝热棒,保温层全部是均匀的聚氨酯泡沫,完全没有热桥的存在,增加了冷库的保温效果。可拆除的木质支柱使用两端固定的片状钕铁硼磁铁吸在土建墙体上整体铺设的镀铝锌铁板或者不锈钢板与表面彩钢板之间,方便拆除,使用木质材质是为了减少个别忘记拆除封在墙体泡沫层内部时的热桥效应。

19.3、喷涂作业全部发生在木质支柱撑起的两层板材之间的空隙中,既保留了喷涂每层30-50mm厚度均匀、致密的泡沫,泡沫生长全程可见等喷涂工艺全部的优点,同时避免了喷涂泡沫雾化原料散布到整个冷库室内,影响施工环境,同时造成原料浪费这一个最大的缺点;同时相比常规浇注施工工艺,避免了一次灌注泡沫高度太高导致泡沫内部分子取向严重的问题,尤其适合b1级的冷库施工。

20.4、喷涂得到的泡沫保温层双面都与彩钢板或者是镀铝锌板面层粘接,一方面与双面彩钢板或者是镀铝锌板面层的粘接固定可以避免泡沫由于热胀冷缩导致的收缩贯穿开裂现象,b1级泡沫密度可以由50kg/m3降到40 kg/m3而不贯穿开裂,增加出方率到20%或以上;另一方面施工期间成型的泡沫全程不会在空气中敞开裸露,消除了这个施工期间最大的火灾隐患;最后由于金属面层的气密性,可以大幅减少聚氨酯泡沫层导热系数的衰减,使聚氨酯泡沫一直保持初始导热系数的高指标,大幅增加冷库的保温效果。

21.本发明所提供一种低温高阻燃喷涂聚氨酯硬泡保温层冷库的施工工艺,能够使b1级阻燃保温层在密度不变甚至变小的情况下,墙体平行方向泡沫抗压强度提高1倍,大大减少泡沫的贯穿开裂情况。同时施工时候采用可拆除的木质支柱,直接使用聚氨酯泡沫粘接固定面层彩钢板,使冷库泡沫层内部没有传统的大量龙骨和高抗冲pp材质的绝热棒导致的热桥问题,全部是均匀的聚氨酯泡沫,增加了冷库保温效果。喷涂作业全部发生在木质支柱撑起的两层板材之间的空隙中,既保留了喷涂每层30-50mm厚度均匀、致密的泡沫,泡沫生长全程可见等喷涂工艺全部的优点,同时避免了喷涂泡沫雾化原料散布到整个冷库室内,影响施工环境,同时造成原料浪费这一个最大的缺点。喷涂得到的泡沫保温层双面都与彩钢板或者是镀铝锌板面层粘接,一方面与双面彩钢板或者是镀铝锌板面层的粘接固定可以避免泡沫由于低温冷缩导致的收缩贯穿开裂现象,减少泡沫密度增加出方率到20%或以上;另一方面施工期间成型的泡沫全程不会在空气中敞开裸露,消除了这个施工期间最大的火灾隐患;最后由于金属面层的气密性,可以大幅减少聚氨酯泡沫层导热系数的衰减,使聚氨酯泡沫一直保持初始导热系数的高指标,大幅增加冷库的保温效果。

附图说明

22.图1:泡沫生长过程中的泡孔形状图;图2:成型后的泡沫内部泡孔sem图像。

具体实施方式

23.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例1本实施例的冷库中低温高阻燃喷涂聚氨酯硬泡保温层采用了特殊的施工工艺,其具体施工步骤如下:1)在冷库的土建墙体上整体粘接一层0.3mm厚度的镀铝锌铁板。

25.2)在镀铝锌铁板上间隔安装长度为200mm、横截面积为4cm2的木质支柱,支柱和墙体垂直,支柱垂直和水平间距均为200mm,在墙面上均匀分布呈一个矩阵,支柱两端固定有钕铁硼磁铁,支柱一端依靠磁力吸在镀铝锌铁板上;3)在木质支柱另外一端放置安装一块宽度为1000mm的彩钢板,彩钢板依靠铷铁硼磁铁固定;4)在支柱撑起的两层板材之间喷涂密度为40 kg/m3阻燃为b1级聚氨酯泡沫,喷枪的喷涂方向与墙体平行,泡沫膨胀生长方向与墙体平行,多次逐层喷涂;5)喷涂泡沫至木质支柱附近,拆除木质支柱,然后继续多次逐层喷涂,喷涂泡沫宽度至彩钢板宽度边沿附近,同样安装下一块彩钢板;6)重复上述步骤,完成整面土建墙体泡沫层的施工。

26.步骤4)中提到的多次逐层喷涂方法如下:喷涂聚氨酯材料的厚度为20mm-30mm之间,间隔3分钟后聚氨酯材料完全固化,再进行下一层喷涂,并且以后每层都以此厚度和时间为准,直至达到设计的厚度。

27.该实施例中原料喷涂方向与墙体平行,参考附图1,图中,椭圆形泡孔长径方向是泡沫的上升方向,泡沫内椭圆形泡孔膨胀生长方向与墙体平行(椭圆形泡孔的长轴方向和墙体平行),相比常规b1级原料与墙体垂直的喷涂施工方法(椭圆形泡孔的长轴方向和墙体垂直)泡沫和墙体平行的泡沫抗压强度增加了一倍左右,达到了230kpa,大大减少了墙体的贯穿开裂,喷涂泡沫密度为40kg/m3左右,相比常规工艺b1级密度为50kg/m3左右出方率提高了约20%。从附图2可以看出,泡沫在生长过程中,泡孔会沿着生长方向拉长,成型后的泡沫内部泡孔呈现长短径区别很大的椭圆形球体。

28.实施例2本实施例采用了常规喷涂b1级聚氨酯保温材料的冷库施工工艺,其具体施工步骤如下:1)在墙体上安装高度为200mm的t型木龙骨,木龙骨水平安装,互相平行,之间的间距为1000mm,。

29.2)在冷库墙面上喷涂密度约为50kg/m3阻燃为b1级聚氨酯泡沫,喷枪的喷涂方向与墙体垂直,泡沫膨胀生长方向与墙体垂直,多次逐层喷涂。

30.3)在喷涂聚氨酯泡沫的厚度达到100mm左右时安装防裂钢丝网。

31.4)继续逐层喷涂,使得泡沫厚度达到木龙骨的厚度(200mm)5)在木龙骨上用铆钉安装彩钢板外护面,完成整面土建墙体泡沫层的施工。

32.步骤2)中提到的多次逐层喷涂方法如下:第一层在冷库墙面上喷涂聚氨酯材料的厚度为5mm-10mm,间隔3分钟后聚氨酯材料完全固化,再进行第二层喷涂;第二层喷涂聚氨酯材料的厚度为10mm-20mm之间,间隔3分钟后聚氨酯材料完全固化,再进行第三层喷涂;第三层喷涂聚氨酯材料的厚度为20mm-30mm之间,间隔3分钟后聚氨酯材料完全固化,在进行下一层喷涂,并且以后每层都以此厚度和时间为准,直至达到设计的厚度。

33.该实施例中喷枪及喷涂方向与墙体垂直,泡沫生长方向与墙体垂直,和墙体平行得是泡沫椭圆形泡孔的短轴方向,导致墙体平行方向的泡沫强度是垂直方向的一半左右约为100kpa,大大增加了墙体的贯穿开裂几率,喷涂泡沫密度为50kg/m3左右,相比实施例1密度为40kg/m3左右出方率降低了约25%。

34.实施例3本实施例采用了常规喷涂b1级聚氨酯保温材料的冷库施工工艺,其具体施工步骤如下:1)在墙体上安装高度为200mm的t型木龙骨,木龙骨水平安装,互相平行,之间的间距为1000mm,。

35.2)在冷库墙面上喷涂密度约为50kg/m3阻燃为b1级聚氨酯泡沫,喷枪的喷涂方向与墙体垂直,泡沫膨胀生长方向与墙体垂直,多次逐层喷涂。

36.3)继续逐层喷涂,使得泡沫厚度达到木龙骨的厚度(200mm)4)在木龙骨上用铆钉安装彩钢板外护面,完成整面土建墙体泡沫层的施工。

37.步骤2)中提到的多次逐层喷涂方法如下:第一层在冷库墙面上喷涂聚氨酯材料的厚度为5mm-10mm,间隔3分钟后聚氨酯材料完全固化,再进行第二层喷涂;第二层喷涂聚氨酯材料的厚度为10mm-20mm之间,间隔3分钟后聚氨酯材料完全固化,再进行第三层喷涂;第三层喷涂聚氨酯材料的厚度为20mm-30mm之间,间隔3分钟后聚氨酯材料完全固化,在进行下一层喷涂,并且以后每层都以此厚度和时间为准,直至达到设计的厚度。

38.该实施例中喷枪及喷涂方向与墙体垂直,泡沫生长方向与墙体垂直,和墙体平行得是泡沫椭圆形泡孔的短轴方向,导致墙体平行方向的泡沫强度是垂直方向的一半左右约为100kpa,大大增加了墙体的贯穿开裂几率,喷涂泡沫密度为50kg/m3左右,相比实施例1密度为40kg/m3左右出方率降低了约25%。

39.上述实施例1-3测试指标如表1所示:表1:实施例1-3测试指标表性能实施例1实施例2实施例3泡沫密度kg/m3405050墙体平行方向泡沫强度kpa230100100施工中是否有雾化原料散布无有有施工中是否有泡沫裸露的火灾隐患无有有泡沫内部是否遗留大量龙骨充当热桥无有有

泡沫内部是否遗留防贯穿裂缝铁丝网无有无从上述表格数据可以看出,本发明得到本发明所提供一种低温高阻燃喷涂聚氨酯硬泡保温层冷库的施工工艺,能够使泡沫在密度降低20%的情况下,墙体平行方向泡沫抗压强度提高1倍,大大减少泡沫的贯穿开裂情况增加了出方量。同时冷库泡沫层内部没有传统的大量龙骨和高抗冲pp材质的绝热棒导致的热桥问题,增加了冷库保温效果。喷涂作业全部发生在木质支柱撑起的两层板材之间的空隙中避免了喷涂泡沫雾化原料散布到整个冷库室内,影响施工环境,同时造成原料浪费这一个最大的缺点。施工期间成型的泡沫全程不会在空气中敞开裸露,消除了这个施工期间最大的火灾隐患。

40.最后应该说明的是,以上对本发明专利的实施方式作了详细说明,但本发明专利不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明专利原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明专利的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。