1.本发明涉及混凝土预制件加工技术领域,具体涉及预制混凝土板养护系统及养护方法。

背景技术:

2.在生产混凝土预制件过程中,混凝土浇注成型后,之所以能逐渐凝结硬化,主要是因为水泥水化作用,而水泥水化作用需要适当的温度和湿度条件,因此为了保证混凝土有适宜的硬化条件,硬化后能够达到合格的力学性能和机械性能,必须对混凝土进行养护。目前通常采用蒸汽养护方法,该方法是通过燃料燃烧将水加热至气化,然后将水蒸气通入放置有混凝土预制件的养护室内,提供适合的温度和湿度,进而对预制件进行养护。但现有养护方法存在的问题是,养护过程的温度和湿度不易控制,不能针对混凝土预制件类型进行区别养护,形式单一,养护效率低,蒸汽能耗大等问题。

技术实现要素:

3.为解决背景技术中提到的问题,本发明的目的在于提供预制混凝土板养护系统及养护方法。

4.一方面,本发明提供了预制混凝土板养护系统,关键在于:包括养护室,所述养护室中通过隔离墙体分隔成预养区、蒸汽升温区、蒸汽恒温区、蒸汽降温区及养护液喷涂区,预制混凝土板通过地面运输装置依次经过所述预养区、蒸汽升温区、蒸汽恒温区、蒸汽降温区及养护液喷涂区,所述预养区、蒸汽升温区、蒸汽恒温区、蒸汽降温区及养护液喷涂室之间均设有隔离区,所述蒸汽升温区、蒸汽恒温区、蒸汽降温区连接有蒸汽输入系统,所述预养区、所述蒸汽升温区及蒸汽降温区连接有同一调温系统,所述预养区、蒸汽升温区、蒸汽恒温区及蒸汽降温区中均设有多个温度传感器和湿度传感器,养护液喷涂区中设有喷涂系统。该方案的效果是预养区、蒸汽升温区、蒸汽恒温区、蒸汽降温区及养护液喷涂区各自独立,预制混凝土板依次进入预养区、蒸汽升温区、蒸汽恒温区、蒸汽降温区及养护液喷涂区进行养护,通过温度传感器和湿度传感器对各区进行精确控温,通过调温系统将蒸汽升温区及蒸汽降温区之间温度进行转换,减少蒸汽的能量消耗,并在各区之间设置隔离区可以有效避免各区之间的温湿度调节过程中相互影响。

5.优选的,所述预养区、蒸汽升温区、蒸汽恒温区、蒸汽降温区及养护液喷涂区均为多个,任一个所述预养区、蒸汽升温区、蒸汽恒温区、蒸汽降温区及养护液喷涂区呈直线排列并依次连通形成一个多级养护通道,多个所述多级养护通道平行排列。

6.优选的,蒸汽输入系统包括设置于所述养护室外的蒸汽锅炉及分别设置于所述蒸汽升温区、蒸汽恒温区、蒸汽降温区中的环形蒸汽管,各所述环形蒸汽管通过管道一与所述蒸汽锅炉连通,所述管道一上设有多个电磁阀,各所述环形蒸汽管上均布有多个蒸汽输送口。该方案的效果是通过多个蒸汽输送口环绕式设置,可以实现蒸汽的均匀输送,保证了各养护室内中整体温度相对稳定。

7.优选的,所述调温系统包括分别设置于所述预养区、所述蒸汽升温区及所述蒸汽降温区中的环形调温管,各所述环形调温管通过管道二连通,所述管道二上设有循环风机及多个电磁阀,所述环形调温管上均布有多个送风口。该方案的效果是可以通过循环风机将预养区、蒸汽升温区及蒸汽降温区中热量进行双向传送,避免热量的损失,降低能耗。

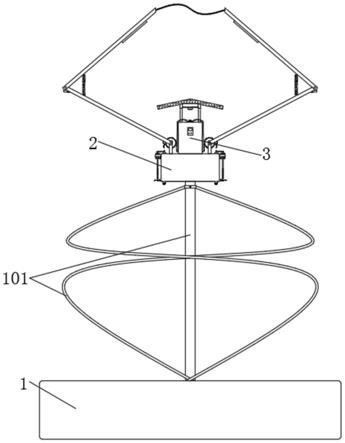

8.优选的,喷涂系统包括固定设置在所述养护液喷涂区顶部的升降架和导液管,所述升降架的下端设有旋转喷头,所述导液管的进液端与储液罐连通,所述导液管的出液端与所述旋转喷头通过软管连通。该方案的效果是可以将旋转喷头下降至合适的高度后对混凝土板表面喷涂养护液。

9.优选的,所述隔离墙体上开设有输送口,所述输送口处砌有两面平行墙体,两面墙体的两端分别设有两个起吊门,所述起吊门与平行墙体围设成所述隔离区。该方案的效果是通过先后开启两个起吊门,可以有效避免预制混凝土板在运载过程中,对相邻的两个养护区中温湿度的影响。

10.优选的,所述地面运输装置包括设置于地面的滑轨及滑动设置于所述滑轨上的运输平台。该方案的效果是可以方便的将预制混凝土板运输至各个养护区。

11.另一方面,提供一种预制混凝土板养护方法,关键在于基于以上的预制混凝土板养护系统进行,具体包括以下步骤:s1.将浇筑后的预制混凝土板放置于预养区中一段时间,通过控制调温系统,使预养区的温度保持为15-25℃;s2.将预制混凝土板运输至蒸汽升温区中,根据预养时间的不同,通过调温系统和蒸汽输入系统,控制升温速率,将蒸汽升温区从15-25℃升至60-80℃,其中,当预养时间<4h,升温速率为15-20℃/h,当预养时间>4h,升温速率为25-30℃/h;s3.当蒸汽升温区的温度达到60-80℃,将预制混凝土板运输至蒸汽恒温区中恒温养护3-5h,通过调温系统和蒸汽输入系统,控制蒸汽恒温区为60-80℃;s4.将预制混凝土板运输至蒸汽降温区,根据预制混凝土板的水胶比,通过调温系统和蒸汽输入系统,控制降温速率,将蒸汽降温区温度从60-80℃降至15-25℃,其中,当水胶比≥0.4,降温速率为30-35℃/h,当水胶比<0.4,降温速率为35-40℃/h;s5.将预制混凝土板运输至养护液喷涂区,启动喷涂系统,将喷头移动至离混凝土板距离为30cm处,将改性乳化石蜡养护剂均匀喷洒至混凝土板表面。该方案的效果是将湿热养护与养护液养护相结合,实现预制混凝土板的连续性养护,并针对不同类型的预制混凝土板进行精确控温养护,而且通过调温系统和蒸汽输入系统,将蒸汽升温区和蒸汽降温区中的热量进行有效转化,降低能耗,改性乳化石蜡养护剂具有优良的成膜能力和较高的防水、防渗透能力,喷或涂刷在混凝土表面后,可以形成连续的密闭的膜,有效地保护混凝土内部的水份不向外部散失,并可以抵御大自然中的二氧化碳向混凝土内部侵蚀。

12.优选的,改性乳化石蜡养护剂包括以下质量份数的原料:石蜡68~90份、水性环氧乳液 16~28份、水性胺固化剂2.8 ~7份、聚合单体8-15份、聚合乳化剂0.5~1.5份、引发剂1-3份、消泡剂0.3-6份、余量水。通过加入马来酸酯类聚合乳化剂,不仅具有传统乳化剂所具有的亲水基和亲油基,还具有能参与聚合过程的反应性基团,既确保石蜡乳液与石料的粘结性,还可以与聚合单体进行共聚,通过共价方式键合在乳胶粒表面,结合环氧树脂改性提高乳化石蜡乳液的成膜能力;提高乳化石蜡乳液的封闭能力;提高乳化石蜡乳液对混

凝土表面的粘接和吸附能力,使之涂膜有效保水率达到95%以上。

13.优选的,所述聚合乳化剂采用如下方法制备:将摩尔比为1:1的烷基酚聚氧乙烯醚和马来酸酐投入反应器,然后加入占总反应物质量0.5-1%的对甲苯磺酸,加热至50-60℃,待混合物完全熔融后,升温至80-90℃,反应4-5h后,搅拌降温至40-50℃,滴加质量分数为5%的氢氧化钠溶液,直至体系ph值达到7-8后,过滤,干燥,得到聚合乳化剂。

14.优选的,所述性乳化石蜡养护剂采用如下方法制备:先将聚合乳化剂溶成配制为8%的乳化剂水溶液,再将乳化剂水溶液和聚合物单体投入分散机中,在650r/min的搅拌速度下,乳化30min,得到单体乳液;在n2保护下,将1/3的引发剂和1/5单体乳液投入反应器中,搅拌5-10min,升温至80-90℃,反应15min后,将融化的石蜡、水性环氧乳液、水性胺固化剂投入反应器中,混合均匀后,搅拌滴加剩余2/3的引发剂和剩余4/5单体乳液的混合物,滴加时间为5-6h,滴加完毕后,继续反应2-3h,得到成品。通过对加入体系的聚合乳化剂和单体进行了预乳化处理,有利于乳液聚合正常进行和共聚组成均一,并采用半连续式加料方式,使生成的乳胶粒数目减少,粒径增大,有效控制乳胶粒尺寸,有利于聚合乳化剂更多键合到乳胶粒表面,提高体系稳定性。

15.优选的,所述聚合物单体为己二酸二烯丙酯、丙烯酸丁酯、氰脲酸三烯丙酯和甲基丙烯酸六丁酯中的两种及以上的混合物;引发剂为质量分数为1.0-1.5%wt的过硫酸钾水溶液;水性环氧乳液为水溶性环氧树脂或标准液体环氧树脂,其固含量为50-100%;水性胺类固化剂为脂环胺环氧固化剂、改性脂肪胺环氧固化剂、聚酰胺环氧固化剂中的一种。

16.与现有技术相比,本发明的预制混凝土板养护系统及养护方法,具有以下有益效果:1.浇筑成型的预制混凝土件由运输平台沿地面轨道从预养区向养护液喷涂区输送,预制混凝土件经过预养期、升温期、恒温期及降温期完成蒸汽养护后,再喷附一层改性乳化石蜡养护剂进行自然养护,有效提高了混凝土件的成型养护质量;2.通过针对不同类型的预制混凝土件进行分类蒸汽养护,针对性的调节预养期的时间、升温期的升温速度、恒温期及降温期的降温速度,可以有效避免混凝土件的损伤,提高各类混凝土件的强度;3. 可以多批次连续进行养护,当预制混凝土件进入蒸汽升温区,蒸汽输入系统进行蒸汽输送,并同时调温系统将蒸汽降温区中多余的热量传输过来;当预制混凝土件离开蒸汽升温区后,蒸汽升温区需要降至与预养区相同的条件,而预制混凝土件离开蒸汽降温区后,蒸汽降温区需要升温至与恒温区相同的条件,此时可以通过调温系统将蒸汽升温区中多余的热量传输过来,实现热量的有效利用,可以有效降低蒸汽输入系统的蒸汽输送量,实现废热利用;4. 通过混凝土表面涂覆研发的改性乳化石蜡养护剂后,可以形成连续的密闭的膜,有效地保护混凝土内部的水份不向外部散失,由于其加入马来酸酯类聚合乳化剂,不仅具有传统乳化剂所具有的亲水基和亲油基,还具有能参与聚合过程的反应性基团,既确保石蜡乳液与石料的粘结性,还可以与聚合单体进行共聚,通过共价方式键合在乳胶粒表面,结合环氧树脂改性提高乳化石蜡乳液的成膜能力,有效保水率达到95%以上,保证水泥的充分水化,混凝土强度不断增长,极大提高了混凝土件的成型强度。

17.说明书附图图1为本发明的结构示意图;

图2为蒸汽输入系统的结构示意图;图3为调温系统的结构示意图;图4为喷涂系统的结构示意图。

具体实施方式

18.下面通过具体实施例对本发明进行具体描述,在此指出以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术熟练人员可以根据上述发明内容对本发明做出一些非本质的改进和调整。除特殊说明外,本发明所述份数均为重量份,所述百分比均为质量百分比,所述浓度为质量百分比浓度。

19.实施例1预制混凝土板养护系统如图1-4所示,预制混凝土板养护系统包括养护室,所述养护室中通过隔离墙体分隔成两个平行设置的多级养护通道,每一所述多级养护通道包括预养区1、蒸汽升温区2、蒸汽恒温区3、蒸汽降温区4及养护液喷涂区5,所述预养区1、蒸汽升温区2、蒸汽恒温区3、蒸汽降温区4及养护液喷涂区5呈直线排列并依次通过地面运输装置6连通,所述地面运输装置6包括设置于地面的滑轨61及滑动设置于所述滑轨61上的运输平台62,两个所述多级养护通道中的混凝土板反向运输,所述预养区1、蒸汽升温区2、蒸汽恒温区3、蒸汽降温区4及养护液喷涂区5之间的隔离墙体上开设有输送口,所述输送口处砌有两面平行墙体82,两面墙体的两端分别设有两个起吊门81,所述起吊门81与平行墙体围设成所述隔离区8,所述起吊门81通过起吊电机驱动,所述蒸汽升温区2、蒸汽恒温区3、蒸汽降温区4连接有蒸汽输入系统,所述预养区1、所述蒸汽升温区2及蒸汽降温区4连接有同一调温系统,所述预养区1、蒸汽升温区2、蒸汽恒温区3及蒸汽降温区4中均设有多个温度传感器和湿度传感器,养护液喷涂区5中设有喷涂系统;所述蒸汽输入系统包括设置于所述养护室外的蒸汽锅炉91及六根环形蒸汽管92,六根所述环形蒸汽管92分别设置于两个所述蒸汽升温区2、两个蒸汽恒温区3及两个蒸汽降温区4中,各所述环形蒸汽管92通过管道一与所述蒸汽锅炉91连通,所述管道一93上设有多个电磁阀,各所述环形蒸汽管92上均布有多个蒸汽输送口;所述调温系统包括六根环形调温管41,六根所述环形调温管41分别设置于两个所述预养区1、两个所述蒸汽升温区2及两个所述蒸汽降温区4中,各所述环形调温管41通过管道二43连通,所述管道二上设有循环风机42及多个电磁阀,所述环形调温管41上均布有多个送风口;所述喷涂系统包括固定设置在所述养护液喷涂区顶部的升降架11和导液管12,导液管上安装有电磁阀,所述升降架的下端设有旋转喷头13,所述导液管的进液端与储液罐14连通,所述导液管的出液端与所述旋转喷头通过软管连通,各温度传感器、湿度传感器、电磁阀、循环风机、起吊电机均与控制器电连接。

20.实施例2预制混凝土板养护方法s1.通过控制蒸汽输入系统,使预养区的温度保持为15℃,蒸汽升温区的初始温度保持为15℃,蒸汽恒温区的温度保持为60℃,将浇筑后的预制混凝土板(水胶比<0.4)分别放置于实施例1中的两个预养区中,预养时间<4h;s2.两个所述预养区的预制混凝土板相向运输至各自的蒸汽升温区中,控制升温速率为15℃/h,将蒸汽升温区从15℃升至60℃;

s3.当蒸汽升温区的温度达到60-80℃,将预制混凝土板运输至蒸汽恒温区中,控制蒸汽恒温区为60℃,恒温养护3-5h,此过程中,通过调温系统和蒸汽输入系统,将蒸汽升温区的蒸汽转送至相邻多级养护通道的蒸汽降温区中,直至蒸汽升温区的温度降至初始温度,而蒸汽降温区中的初始温度达到60℃;s4.将预制混凝土板运输至蒸汽降温区,控制降温速率为35℃/h,将蒸汽降温区温度从60℃降至15℃,此过程中,蒸汽降温区中排出的蒸汽通过调温系统转送至相邻多级养护通道的蒸汽升温区中,用于第二批次混凝土板逐步升温养护;s5.当蒸汽降温区的温度降至15℃,将预制混凝土板运输至养护液喷涂区,启动喷涂系统,将喷头移动至离混凝土板距离为30cm处,将改性乳化石蜡养护剂均匀喷洒至混凝土板表面;其中,改性乳化石蜡养护剂采用如下方法制备:将摩尔比为1:1的烷基酚聚氧乙烯醚和马来酸酐投入反应器,然后加入占总反应物质量0.5%的对甲苯磺酸,加热至50-60℃,待混合物完全熔融后,升温至80-90℃,反应4-5h后,搅拌降温至40-50℃,滴加质量分数为5%的氢氧化钠溶液,直至体系ph值达到7-8后,过滤,干燥,得到聚合乳化剂;将0.5份聚合乳化剂溶成配制为8%的乳化剂水溶液,再将乳化剂水溶液和8份己二酸二烯丙酯投入分散机中,在650r/min的搅拌速度下,乳化30min,得到单体乳液;在n2保护下,将0.3份的质量分数为1.0%wt的过硫酸钾水溶液和单体乳液总质量的20%wt投入反应器中,搅拌5-10min,升温至80-90℃,反应15min后,将68份融化的石蜡、16份固含量为50%水性环氧乳液、2.8份脂环胺环氧固化剂投入反应器中,混合均匀后,搅拌滴加剩余0.7份的质量分数为1.0%wt的过硫酸钾水溶液和单体乳液总质量的80%wt,滴加时间为5-6h,滴加完毕后,继续反应2-3h,得到成品。

21.实施例3预制混凝土板养护方法s1.通过控制蒸汽输入系统,使预养区的温度保持为25℃,蒸汽升温区的初始温度保持为25℃,蒸汽恒温区的温度保持为80℃,将浇筑后的预制混凝土板(水胶比≥0.4)分别放置于实施例1中的两个预养区中,预养时间>4h;s2.两个所述预养区的预制混凝土板相向运输至各自的蒸汽升温区中,控制升温速率为30℃/h,将蒸汽升温区从25℃升至80℃;s3.当蒸汽升温区的温度达到80℃,将预制混凝土板运输至蒸汽恒温区中,控制蒸汽恒温区为80℃,恒温养护3-5h,此过程中,通过调温系统和蒸汽输入系统,将蒸汽升温区的蒸汽转送至相邻多级养护通道的蒸汽降温区中,直至蒸汽升温区的温度降至初始温度,而蒸汽降温区中的初始温度达到80℃;s4.将预制混凝土板运输至蒸汽降温区,控制降温速率为35℃/h,将蒸汽降温区温度从80℃降至25℃,此过程中,蒸汽降温区中排出的蒸汽通过调温系统转送至相邻多级养护通道的蒸汽升温区中,用于第二批次混凝土板逐步升温养护;s5.当蒸汽降温区的温度降至25℃,将预制混凝土板运输至养护液喷涂区,启动喷涂系统,将喷头移动至离混凝土板距离为30cm处,将改性乳化石蜡养护剂均匀喷洒至混凝土板表面;其中,改性乳化石蜡养护剂采用如下方法制备:将摩尔比为1:1的烷基酚聚氧乙烯醚和马来酸酐投入反应器,然后加入占总反应物质量1%的对甲苯磺酸,加热至50-60℃,待

混合物完全熔融后,升温至80-90℃,反应4-5h后,搅拌降温至40-50℃,滴加质量分数为5%的氢氧化钠溶液,直至体系ph值达到7-8后,过滤,干燥,得到聚合乳化剂;将1.5份聚合乳化剂溶成配制为8%的乳化剂水溶液,再将乳化剂水溶液和15份丙烯酸丁酯投入分散机中,在650r/min的搅拌速度下,乳化30min,得到单体乳液;在n2保护下,将1份的质量分数为1.5%wt的过硫酸钾水溶液和单体乳液总质量的20%wt投入反应器中,搅拌5-10min,升温至80-90℃,反应15min后,将90份融化的石蜡、28份固含量为90%水性环氧乳液、7份改性脂肪胺环氧固化剂投入反应器中,混合均匀后,搅拌滴加剩余2份的质量分数为1.5%wt的过硫酸钾水溶液和单体乳液总质量的80%wt,滴加时间为5-6h,滴加完毕后,继续反应2-3h,得到成品。

22.实施例4预制混凝土板养护方法s1.通过控制蒸汽输入系统,使预养区的温度保持为20℃,蒸汽升温区的初始温度保持为20℃,蒸汽恒温区的温度保持为65℃,将浇筑后的预制混凝土板(水胶比≥0.4)分别放置于实施例1中的两个预养区中,预养时间<4h;s2.两个所述预养区的预制混凝土板相向运输至各自的蒸汽升温区中,控制升温速率为20℃/h,将蒸汽升温区从20℃升至65℃;s3.当蒸汽升温区的温度达到65℃,将预制混凝土板运输至蒸汽恒温区中,控制蒸汽恒温区为65℃,恒温养护3-5h,此过程中,通过调温系统和蒸汽输入系统,将蒸汽升温区的蒸汽转送至相邻多级养护通道的蒸汽降温区中,直至蒸汽升温区的温度降至初始温度20℃,而蒸汽降温区中的初始温度达到65℃;s4.将预制混凝土板运输至蒸汽降温区,控制降温速率为35℃/h,将蒸汽降温区温度从65℃降至20℃,此过程中,蒸汽降温区中排出的蒸汽通过调温系统转送至相邻多级养护通道的蒸汽升温区中,用于第二批次混凝土板逐步升温养护;s5.当蒸汽降温区的温度降至20℃,将预制混凝土板运输至养护液喷涂区,启动喷涂系统,将喷头移动至离混凝土板距离为30cm处,将改性乳化石蜡养护剂均匀喷洒至混凝土板表面;其中,改性乳化石蜡养护剂采用如下方法制备:将摩尔比为1:1的烷基酚聚氧乙烯醚和马来酸酐投入反应器,然后加入占总反应物质量0.8%的对甲苯磺酸,加热至50-60℃,待混合物完全熔融后,升温至80-90℃,反应4-5h后,搅拌降温至40-50℃,滴加质量分数为5%的氢氧化钠溶液,直至体系ph值达到7-8后,过滤,干燥,得到聚合乳化剂;将1.0份聚合乳化剂溶成配制为8%的乳化剂水溶液,再将乳化剂水溶液和12份丙烯酸丁酯投入分散机中,在650r/min的搅拌速度下,乳化30min,得到单体乳液;在n2保护下,将0.5份的质量分数为1.0%wt的过硫酸钾水溶液和单体乳液总质量的20%wt投入反应器中,搅拌5-10min,升温至80-90℃,反应15min后,将80份融化的石蜡、25份固含量为75%水性环氧乳液、5.5份改性脂肪胺环氧固化剂投入反应器中,混合均匀后,搅拌滴加剩余1.5份的质量分数为1.0%wt的过硫酸钾水溶液和单体乳液总质量的80%wt,滴加时间为5-6h,滴加完毕后,继续反应2-3h,得到成品。

23.实施例5预制混凝土板养护方法s1.通过控制蒸汽输入系统,使预养区的温度保持为20℃,蒸汽升温区的初始温度保持为20℃,蒸汽恒温区的温度保持为65℃,将浇筑后的预制混凝土板(水胶比≥0.4)分别放置于实施例1中的两个预养区中,预养时间>4h;

s2.两个所述预养区的预制混凝土板相向运输至各自的蒸汽升温区中,控制升温速率为28℃/h,将蒸汽升温区从20℃升至65℃;s3.当蒸汽升温区的温度达到65℃,将预制混凝土板运输至蒸汽恒温区中,控制蒸汽恒温区为65℃,恒温养护3-5h,此过程中,通过调温系统和蒸汽输入系统,将蒸汽升温区的蒸汽转送至相邻多级养护通道的蒸汽降温区中,直至蒸汽升温区的温度降至初始温度20℃,而蒸汽降温区中的初始温度达到65℃;s4.将预制混凝土板运输至蒸汽降温区,控制降温速率为30℃/h,将蒸汽降温区温度从65℃降至20℃,此过程中,蒸汽降温区中排出的蒸汽通过调温系统转送至相邻多级养护通道的蒸汽升温区中,用于第二批次混凝土板逐步升温养护;s5.当蒸汽降温区的温度降至20℃,将预制混凝土板运输至养护液喷涂区,启动喷涂系统,将喷头移动至离混凝土板距离为30cm处,将改性乳化石蜡养护剂均匀喷洒至混凝土板表面;其中,改性乳化石蜡养护剂采用如下方法制备:将摩尔比为1:1的烷基酚聚氧乙烯醚和马来酸酐投入反应器,然后加入占总反应物质量0.8%的对甲苯磺酸,加热至50-60℃,待混合物完全熔融后,升温至80-90℃,反应4-5h后,搅拌降温至40-50℃,滴加质量分数为5%的氢氧化钠溶液,直至体系ph值达到7-8后,过滤,干燥,得到聚合乳化剂;将1.0份聚合乳化剂溶成配制为8%的乳化剂水溶液,再将乳化剂水溶液和12份丙烯酸丁酯投入分散机中,在650r/min的搅拌速度下,乳化30min,得到单体乳液;在n2保护下,将0.5份的质量分数为1.0%wt的过硫酸钾水溶液和单体乳液总质量的20%wt投入反应器中,搅拌5-10min,升温至80-90℃,反应15min后,将80份融化的石蜡、25份固含量为75%水性环氧乳液、5.5份改性脂肪胺环氧固化剂投入反应器中,混合均匀后,搅拌滴加剩余1.5份的质量分数为1.0%wt的过硫酸钾水溶液和单体乳液总质量的80%wt,滴加时间为5-6h,滴加完毕后,继续反应2-3h,得到成品。

24.实施例6预制混凝土板养护方法s1.通过控制蒸汽输入系统,使预养区的温度保持为25℃,蒸汽升温区的初始温度保持为25℃,蒸汽恒温区的温度保持为70℃,将浇筑后的预制混凝土板(水胶比<0.4)分别放置于实施例1中的两个预养区中,预养时间>4h;s2.两个所述预养区的预制混凝土板相向运输至各自的蒸汽升温区中,控制升温速率为25℃/h,将蒸汽升温区从25℃升至70℃;s3.当蒸汽升温区的温度达到70℃,将预制混凝土板运输至蒸汽恒温区中,控制蒸汽恒温区为70℃,恒温养护3-5h,此过程中,通过调温系统和蒸汽输入系统,将蒸汽升温区的蒸汽转送至相邻多级养护通道的蒸汽降温区中,直至蒸汽升温区的温度降至初始温度25℃,而蒸汽降温区中的初始温度达到70℃;s4.将预制混凝土板运输至蒸汽降温区,控制降温速率为40℃/h,将蒸汽降温区温度从70℃降至25℃,此过程中,蒸汽降温区中排出的蒸汽通过调温系统转送至相邻多级养护通道的蒸汽升温区中,用于第二批次混凝土板逐步升温养护;s5.当蒸汽降温区的温度降至25℃,将预制混凝土板运输至养护液喷涂区,启动喷涂系统,将喷头移动至离混凝土板距离为30cm处,将改性乳化石蜡养护剂均匀喷洒至混凝土板表面;

其中,改性乳化石蜡养护剂采用如下方法制备:将摩尔比为1:1的烷基酚聚氧乙烯醚和马来酸酐投入反应器,然后加入占总反应物质量0.8%的对甲苯磺酸,加热至50-60℃,待混合物完全熔融后,升温至80-90℃,反应4-5h后,搅拌降温至40-50℃,滴加质量分数为5%的氢氧化钠溶液,直至体系ph值达到7-8后,过滤,干燥,得到聚合乳化剂;将1.0份聚合乳化剂溶成配制为8%的乳化剂水溶液,再将乳化剂水溶液和12份丙烯酸丁酯投入分散机中,在650r/min的搅拌速度下,乳化30min,得到单体乳液;在n2保护下,将0.5份的质量分数为1.0%wt的过硫酸钾水溶液和单体乳液总质量的20%wt投入反应器中,搅拌5-10min,升温至80-90℃,反应15min后,将80份融化的石蜡、25份固含量为75%水性环氧乳液、5.5份改性脂肪胺环氧固化剂投入反应器中,混合均匀后,搅拌滴加剩余1.5份的质量分数为1.0%wt的过硫酸钾水溶液和单体乳液总质量的80%wt,滴加时间为5-6h,滴加完毕后,继续反应2-3h,得到成品。

25.将采用本发明各实施例对混凝土板进行养护后,进行干燥收缩值、质量损失率、抗折强度及抗压强度等性能测试,测试结果如下表所示:上表中可以看到经过本发明养护的混凝土板质量损失率均小于5%,且抗折强度及抗压强度分别可达到14.5mpa、56.7mpa。

26.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。