1.本实用新型涉及焊接技术领域。更具体地说,本实用新型涉及一种汽车排气管超声波辅助焊接装置。

背景技术:

2.在工业制管焊接过程中,特别是对于汽车排气管的制管焊接过程中,由于各种原因,会造成焊缝熔结过程中,在焊缝内部,随机有一定机率产生如焊接气孔、缩孔、夹渣等微小焊接缺陷,这些缺陷在汽车排气管的后续加工过程中(如旋压、扩口等),会将气孔、缩孔、夹渣这些微小缺陷放大,直接影响到产品使用性能和寿命。为排除这种类型的缺陷,必须使用专用的焊缝检测设备进行全检,造成生产成本上升。为降低制造成本,需要采取措施减少焊接缺陷的产生。

技术实现要素:

3.本实用新型的一个目的是提供一种汽车排气管超声波辅助焊接装置,具有焊接补偿作用,减少焊接缺陷的产生。

4.为了实现根据本实用新型的这些目的和其它优点,提供了一种汽车排气管超声波辅助焊接装置,包括:

5.焊接组件,其包括焊接电源和钨电极,所述焊接电源电连接所述钨电极,所述钨电极垂直位于焊接产品的焊缝正上方并在焊接产品上形成焊接熔池;

6.超声组件,其包括导杆、导管、超声波换能器和超声波发生器,所述超声波发生器电连接所述超声波换能器,所述导管固定连接所述超声波换能器,所述导杆穿入所述导管内并固定连接在所述导管上,所述导杆下端接触所述焊接产品表面且位于焊接产品行进方向的前方。

7.优选的是,所述钨电极下端与所述焊接产品表面间距3mm,所述焊接熔池沿焊接产品表面的长度为6mm。

8.优选的是,所述导杆接触所述焊接产品表面的区域为焊接熔池边缘至内部1-3mm区域内。

9.优选的是,所述导杆与所述焊接产品表面的倾斜角度为45-60

°

。

10.本实用新型至少包括以下有益效果:

11.1、本实用新型在使用氩弧焊焊接的同时,在焊接融合区域,利用特定的超声波能量通过导管成功地将超声振动传输至焊缝熔融池。焊接熔接区可能存在的气孔、缩孔、夹渣在超声波振动产生的挤压力下,变小或者析出,重新熔结,凝固焊,减少质量损失,降低生产成本,焊接不良品率从3%降低在1%以内,质量损失下降80%;减少检验工序,占整个制造成本的10-20%;减少因产品不良增加的材料消耗和激光切割费用,降低生产成本3%。

12.2、本实用新型技术适用范围广,超声波辅助焊接技术可以根据焊接材料材质、厚度、焊接速度,还能根据焊接基材的不同,不同的焊接参数,进行参数调整,输出适合的超声

波能量,改善焊缝区域的综合物理性能,提高焊缝的拉伸强度和伸长率,改善焊缝区域的综合物理性能,消除连续焊接过程中随机产生的少量的气孔、缩孔或夹渣等质量缺陷,就可以较高的焊接速度组织生产,实现提高焊接生产效率,降低成本的目标。

13.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

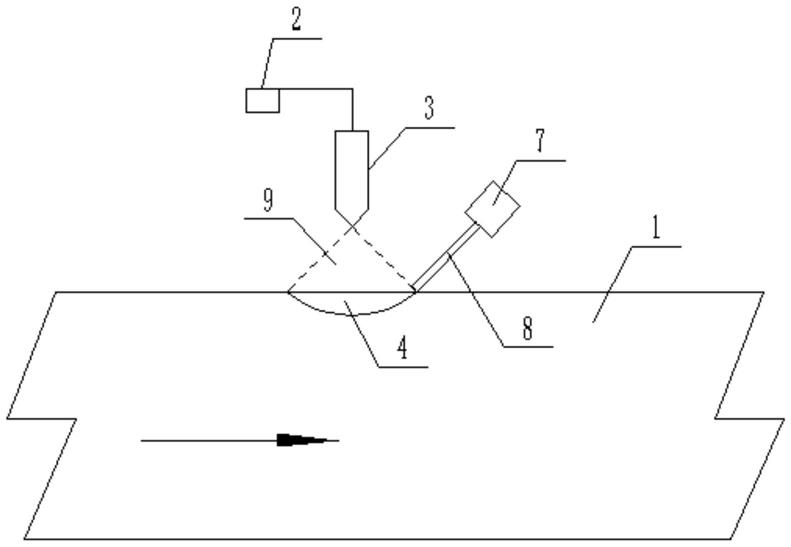

14.图1为本实用新型的正视图;

15.图2为本实用新型的侧视图。

16.附图标记说明:

17.1、管坯,2、焊接电源,3、钨电极,4、焊接熔池,5、超声波发生器,6、超声波换能器,7、导管,8、导杆,9、焊接区域。

具体实施方式

18.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

19.需要说明的是,下述实施方案中所述实验方法,如无特殊说明,均为常规方法,所述试剂和材料,如无特殊说明,均可从商业途径获得;在本实用新型的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

20.附图中所示位置,设定焊接产品(管坯1)运动方向为从左至右。

21.如图1和图2所示,本实用新型提供一种汽车排气管超声波辅助焊接装置,包括:

22.焊接组件,其包括焊接电源2和钨电极3,所述焊接电源2电连接所述钨电极3,所述钨电极3垂直位于焊接产品的焊缝正上方并在焊接产品上形成焊接熔池4,所述钨电极3下端与所述焊接产品表面间距3mm,所述焊接熔池4沿焊接产品表面的长度为6mm;

23.超声组件,其包括导杆8、导管7、超声波换能器6和超声波发生器5,所述超声波发生器5电连接所述超声波换能器6,所述导管7固定连接所述超声波换能器6,所述导杆8穿入所述导管7内并固定连接在所述导管7上,所述导杆8下端接触所述焊接产品表面且位于焊接产品行进方向的前方,所述导杆8接触所述焊接产品表面的区域为焊接熔池4边缘至内部1-3mm区域内,根据不同的焊接参数调整导杆8在焊接熔池4的不同位置,所述导杆8与所述焊接产品表面的倾斜角度为45-60

°

,从为正常使用的角度范围。

24.在上述技术方案中,在制管线的作用下,焊接产品管坯1逐步变形卷制成圆形,合拢留有一条细小的缝隙,沿轴向从左向右水平运动,进入到焊接区域9,在焊接区域9上方固定有钨电极3,钨电极3通过导线与焊接电源2相连;在钨电极3下方形成焊接熔池4;在焊接熔池4中心偏右方1-3mm区域安装超声波导杆8,超声波导杆8下底面与焊接产品管坯1外表面接触;超声波导杆8上端从导管7中穿过,并被导管7固定;导管7与超声波换能器6固定成一体;超声波换能器6通过导线与超声波发生器5连接,并受其控制,

25.当需要连续焊接制管产品沿轴向方向从左向右运动时,焊接钨电极3在焊接电源2的控制下,在焊接区域9进行放电,在焊接钨电极3正下方形成焊接熔池4,在焊接熔池4中心偏右方1-3mm安装的导杆8,在超声波发生器5的作用下,通过导线将超声波能量通过超声波换能器6传递给导管7,导管7再传递给导杆8,导杆8在焊接熔池4边缘形成高频振动,振动将融化的金属传输到焊缝熔池区,在超声波振动作用下一方面振动会造成金属熔结过程中的气孔、夹渣等析出,减少熔结缺陷,另一方面熔池的结晶速度变缓,焊接熔接区形成的等轴晶粒越多,越密实,可以显著提高焊缝的拉伸强度和伸长率,改善焊缝区域的综合物理性能,就可以较高的焊接速度组织生产,降低成本。超声波发生器5负责提供能量,能量大小可以根据焊接速度、焊接材料厚度、材质等进行匹配调节;导杆8将超声波产生的能量传递到焊接熔接区,可根据焊接速度,调整能量传输区域。

26.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

技术特征:

1.一种汽车排气管超声波辅助焊接装置,其特征在于,包括:焊接组件,其包括焊接电源和钨电极,所述焊接电源电连接所述钨电极,所述钨电极垂直位于焊接产品的焊缝正上方并在焊接产品上形成焊接熔池;超声组件,其包括导杆、导管、超声波换能器和超声波发生器,所述超声波发生器电连接所述超声波换能器,所述导管固定连接所述超声波换能器,所述导杆穿入所述导管内并固定连接在所述导管上,所述导杆下端接触所述焊接产品表面且位于焊接产品行进方向的前方。2.如权利要求1所述的汽车排气管超声波辅助焊接装置,其特征在于,所述钨电极下端与所述焊接产品表面间距3mm,所述焊接熔池沿焊接产品表面的长度为6mm。3.如权利要求2所述的汽车排气管超声波辅助焊接装置,其特征在于,所述导杆接触所述焊接产品表面的区域为焊接熔池边缘至内部1-3mm区域内。4.如权利要求1所述的汽车排气管超声波辅助焊接装置,其特征在于,所述导杆与所述焊接产品表面的倾斜角度为45-60

°

。

技术总结

本实用新型公开了一种汽车排气管超声波辅助焊接装置,包括:焊接组件,其包括焊接电源和钨电极,所述焊接电源电连接所述钨电极,所述钨电极垂直位于焊接产品的焊缝正上方并在焊接产品上形成焊接熔池;超声组件,其包括导杆、导管、超声波换能器和超声波发生器,所述超声波发生器电连接所述超声波换能器,所述导管固定连接所述超声波换能器,所述导杆穿入所述导管内并固定连接在所述导管上,所述导杆下端接触所述焊接产品表面且位于焊接产品行进方向的前方。本实用新型具有焊接补偿作用,减少焊接缺陷的产生。焊接缺陷的产生。焊接缺陷的产生。

技术研发人员:郝学志 陈俊

受保护的技术使用者:武汉巨迪金属管业有限公司

技术研发日:2021.09.08

技术公布日:2022/4/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。