1.本发明涉及铝基覆铜板加工技术领域,具体涉及一种高导热铝基阻燃覆铜板及其成型工艺。

背景技术:

2.铝基覆铜板即铝基板,是原材料的一种,它是以电子玻纤布或其它增强材料浸以树脂、单一树脂等为绝缘粘接层,一面或双面覆以铜箔并经热压而制成的一种板状材料,被称为覆铜箔层压铝基板,简称为铝基覆铜板,铝基覆铜板作为印制电路板制造中的基板材料,对印制电路板主要起互连导通、绝缘和支撑的作用,对电路中信号的传输速度、能量损失和特性阻抗等有很大的影响,印制电路板的性能、品质、制造中的加工性、制造水平、制造成本以及长期的可靠性及稳定性在很大程度上取决于铝基覆铜板。

3.在中国专利申请号为cn102320168b的专利文件中公开了《杂萘联苯聚芳醚高性能热塑性树脂基覆铜板及其制备方法》,上述专利文件所制备的铝基覆铜板通过使用玻璃纤维布配合偶联剂处理的绝缘层,虽然达到了v-0级阻燃效果,但是使用时使用玻璃纤维布,降低了铜箔与铝基板的粘连性,影响了所制备的铝基覆铜板的性能及质量。

4.综上所述,研发一种高导热铝基阻燃覆铜板及其成型工艺,仍是铝基覆铜板加工技术领域中急需解决的关键问题。

技术实现要素:

5.针对现有技术所存在的上述缺点,本发明的目的在于提供一种高导热铝基阻燃覆铜板及其成型工艺,本发明所制备的铝基覆铜板,通过使用阻燃机构对铝基板进行一次粘连,同时阻燃机构中的阻燃粘连层采用较高流动性的阻燃材质,使得增加铝基覆铜板的粘连性的同时对导热机构提供良好的粘连效果,提升了整体各个阶层的材质与铝板进行稳固连接,为铝基覆铜板提供阻燃性质的同时,提供了良好的改善效果。

6.为实现上述目的,本发明提供了如下技术方案:

7.一种高导热铝基阻燃覆铜板,包括底板,所述底板的顶部开设有多个连接凹槽,多个所述连接凹槽的内部之间粘附有阻燃机构,所述阻燃机构的顶部粘附有导温机构,所述导温机构的顶部粘附有金属箔;

8.所述阻燃机构包括阻燃连接层,所述阻燃连接层的底部粘附在多个连接凹槽的内部,所述阻燃连接层的内部填充有多个第一填充介质。

9.本发明进一步设置为:所述导温机构包括导温连接层,所述导温连接层的底部粘附在阻燃连接层的顶部,所述导温连接层的内部填充有多个第二填充介质。

10.通过设置阻燃机构,在阻燃机构使用时,阻燃连接层,采用环氧树脂、硅橡胶阻燃剂、丙烯酸酯和聚乙烯醇缩丁醛混合制成,在使用时,使得制成的阻燃连接层具有较高的阻燃效果,通过还具有较高的附着力,为整体提供较好的阻燃效果,同时第一填充介质采用碳化铝和氧化铝混合制配,可以为阻燃机构提供良好的导热效果,同时将阻燃连接层与第一

填充介质以1:0.3的比例进行混合调制,使得混合后的阻燃机构具有高流动性和湿润性同时可以大大减少填充物之间的缝隙,为整体提供较好的阻燃效果以及抗电压效果,配合使用底板顶部开设的连接凹槽,使得阻燃机构与底板的连接更加稳定,通过设置导温机构,导温连接层采用与阻燃连接层一致的配制工艺,第二填充介质采用与第一填充介质一致的配制工艺,通过将导温连接层与第二填充介质以1:1的比例进行混合调制,为导温机构提高良好的导温效果,由于第二填充介质的混合比例较高,配合使用流动性与粘附性较高的阻燃机构,可以避免导温机构的粘附性较差的问题,避免导温机构发生脱落的可能性,整体使用上,为铝基覆铜板的使用效果大大增加。

11.一种高导热铝基阻燃覆铜板成型工艺,包括以下步骤:

12.s1、调制阻燃胶水;

13.s2、制备填充介质;

14.s3、将阻燃胶水与连接介质涂覆在铜箔表面;

15.s4、将铜箔与铝板进行组合热压成型。

16.通过采用上述技术方案:本发明通过调制阻燃胶水,作为铝基覆铜板的核心制配机构,使得核心具有良好的阻燃效果,同时配合调制的填充介质,通过与阻燃胶水进行混合后,使得阻燃胶水具有良好的阻燃效果的同时具有较高的导热性,为铝基覆铜板提供阻燃性质的同时,提供了良好的改善效果。

17.本发明进一步设置为:在所述步骤s1中,调制阻燃胶水,包括以下步骤:

18.s101、按照8:27:15:50的比例获取硅橡胶阻燃剂、丙烯酸酯、聚乙烯醇缩丁醛和环氧树脂;

19.s102、将硅橡胶阻燃剂、丙烯酸酯、聚乙烯醇缩丁醛和环氧树脂放入烧杯中,烧制搅拌获得阻燃胶水。

20.通过采用上述技术方案:硅橡胶阻燃剂,具有良好的阻燃效果,丙烯酸酯,具有良好的耐热性以及耐油性能和高气密性,聚乙烯醇缩丁醛,具有良好的韧性、附着力和较高的耐水性,通过与环氧树脂混合后,可以大大提高阻燃胶水的使用效果,同时通过加热搅拌,可以使得多个材料之间进行融合工作。

21.本发明进一步设置为:在所述步骤s102中,所述加热温度为80度,搅拌时间为10min。

22.通过采用上述技术方案:通过10min的搅拌时间,使得多个材料在融化后,进行充分的融合效果。

23.本发明进一步设置为:在所述步骤s2中,制备填充介质,包括以下步骤:

24.s201、按照2:0.5的比例选取碳化铝和氧化铝;

25.s202、将碳化铝和氧化铝放入制备机,制备成球形结构,同时将制备后的碳化铝与氧化铝放置在量杯中搅拌均匀。

26.通过采用上述技术方案:采用球形结构可以使得碳化铝与氧化铝具有良好的应力密度与堆积密度,从而提高混合后的使用效果。

27.本发明进一步设置为:在所述s202中,使用制备机,制备为粒径为10μm的球形结构,同时搅拌时间为3min。

28.通过采用上述技术方案:通过制备为粒径为10μm的球形结构,使得搅拌后的碳化

铝与氧化铝进行充分混合搅拌,同时便于后续进行混合工作。

29.本发明进一步设置为:在所述步骤s3中,将阻燃胶水与连接介质涂覆在铜箔表面,包括以下步骤:

30.s301、将阻燃胶水与填充介质按照1:0.3的比例放入超声波混合设备获得第一涂覆胶;

31.s302、使用涂覆设备将第一涂覆胶均匀涂覆在铜箔表面,并使用烘干设备烘烤至半固化状态;

32.s303、将阻燃胶水与填充介质按照1:1的比例放入超声波混合设备获得第二涂覆胶;

33.s304、使用涂覆设备将第二涂覆胶均匀涂覆在第一涂覆胶的顶部,使用烘干设备烘干至浓稠状态。

34.通过采用上述技术方案:通过将阻燃胶水与填充介质按照1:03的比例进行混合的第一涂覆胶,使得混合后的阻燃胶水具有良好的阻燃效果的同时具有较高的吸附性,同时烘干为半固化的形态,便于后续对1:1比例混合的第二涂覆胶起到吸附效果,其中,第二涂覆胶具有大量导热材质的填充物,为铝基覆铜板提供良好的导热效果。

35.本发明进一步设置为:在所述s302中涂塑厚度为30μm,且烘烤温度为140℃,烘烤4min。

36.通过采用上述技术方案:涂塑厚度为30μm便于对结构进行组合拼接提供良好的阻燃效果的同时,不会受到自身导热填充物较低而影响到整体的导热效果。

37.本发明进一步设置为:在所述s304中涂塑厚度为70μm,且烘烤温度为163摄氏度,烘烤时间为6min。

38.通过采用上述技术方案:涂塑厚度为70μm且填充有大量的导热材质,为整体提供较好的导热效果。

39.有益效果

40.采用本发明提供的技术方案,与已知的公有技术相比,具有如下有益效果:

41.1、本发明通过设置阻燃机构,在阻燃机构使用时,阻燃连接层,采用环氧树脂、硅橡胶阻燃剂、丙烯酸酯和聚乙烯醇缩丁醛混合制成,在使用时,使得制成的阻燃连接层具有较高的阻燃效果,通过还具有较高的附着力,为整体提供较好的阻燃效果,同时第一填充介质采用碳化铝和氧化铝混合制配,可以为阻燃机构提供良好的导热效果,同时将阻燃连接层与第一填充介质以1:0.3的比例进行混合调制,使得混合后的阻燃机构具有高流动性和湿润性同时可以大大减少填充物之间的缝隙,为整体提供较好的阻燃效果以及抗电压效果。

42.2、本发明通过设置导温机构,导温连接层采用与阻燃连接层一致的配制工艺,第二填充介质采用与第一填充介质一致的配制工艺,通过将导温连接层与第二填充介质以1:1的比例进行混合调制,为导温机构提高良好的导温效果。

43.3、本发明本通过调制阻燃胶水,作为铝基覆铜板的核心制配机构,使得核心具有良好的阻燃效果,同时配合调制的填充介质,通过与阻燃胶水进行混合后,使得阻燃胶水具有良好的阻燃效果的同时具有较高的导热性,为铝基覆铜板提供阻燃性质的同时,提供了良好的改善效果。

附图说明

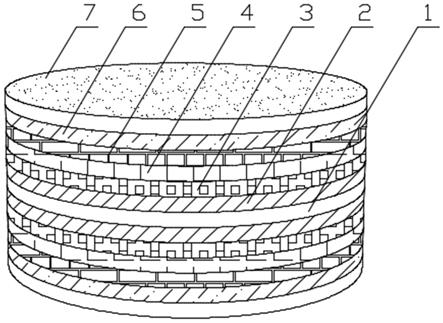

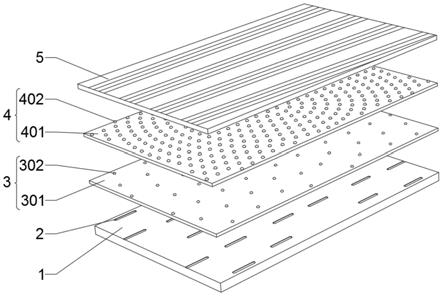

44.图1为一种高导热铝基阻燃覆铜板的立体结构示意图;

45.图2为一种高导热铝基阻燃覆铜板的分解结构示意图;

46.图3为一种高导热铝基阻燃覆铜板成型工艺的流程图。

47.图例说明:1、底板;2、连接凹槽;3、阻燃机构;301、阻燃连接层;302、第一填充介质;4、导温机构;401、导温连接层;402、第二填充介质;5、金属箔。

具体实施方式

48.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.下面结合实施例对本发明作进一步的描述。

50.实施例1

51.如图1-2所示,一种高导热铝基阻燃覆铜板,包括底板1,底板1的顶部开设有多个连接凹槽2,多个连接凹槽2的内部之间粘附有阻燃机构3,阻燃机构3的顶部粘附有导温机构4,导温机构4的顶部粘附有金属箔5;

52.阻燃机构3包括阻燃连接层301,阻燃连接层301的底部粘附在多个连接凹槽2的内部,阻燃连接层301的内部填充有多个第一填充介质302。

53.如图1-2所示,导温机构4包括导温连接层401,导温连接层401的底部粘附在阻燃连接层301的顶部,导温连接层401的内部填充有多个第二填充介质402

54.如图3所示,一种高导热铝基阻燃覆铜板成型工艺,包括以下步骤:

55.步骤一、调制阻燃胶水。

56.调制阻燃胶水,包括以下步骤:

57.101)、按照8:27:15:50的比例获取硅橡胶阻燃剂、丙烯酸酯、聚乙烯醇缩丁醛和环氧树脂。

58.102)、将硅橡胶阻燃剂、丙烯酸酯、聚乙烯醇缩丁醛和环氧树脂放入烧杯中,烧制搅拌获得阻燃胶水,加热温度为80度,搅拌时间为10min。

59.步骤二、制备填充介质。

60.制备填充介质,包括以下步骤:

61.201)、按照2:0.5的比例选取碳化铝和氧化铝。

62.202)、将碳化铝和氧化铝放入制备机,制备成球形结构,同时将制备后的碳化铝与氧化铝放置在量杯中搅拌均匀,其中,使用制备机,制备为粒径为10μm的球形结构,同时搅拌时间为3min。

63.步骤三、将阻燃胶水与连接介质涂覆在铜箔表面。

64.将阻燃胶水与连接介质涂覆在铜箔表面,包括以下步骤:

65.301)、将阻燃胶水与填充介质按照1:0.3的比例放入超声波混合设备获得第一涂覆胶。

66.302)、使用涂覆设备将第一涂覆胶均匀涂覆在铜箔表面,并使用烘干设备烘烤至

半固化状态。

67.303)、将阻燃胶水与填充介质按照1:1的比例放入超声波混合设备获得第二涂覆胶。

68.304)、使用涂覆设备将第二涂覆胶均匀涂覆在第一涂覆胶的顶部,使用烘干设备烘干至浓稠状态。

69.第一涂覆胶涂塑厚度为70μm,且烘烤温度为163摄氏度,烘烤时间为6min。

70.第二涂覆胶涂塑厚度为70μm,且烘烤温度为163摄氏度,烘烤时间为6min。

71.步骤四、将铜箔与铝板进行组合热压成型。

72.实施例2

73.本实施例所提供的一种高导热铝基阻燃覆铜板成型工艺大致和实施例1相同,其主要区别在于:第一涂覆胶混合比例为1:0.5;

74.第二涂覆胶水混合比例为1:2。

75.实施例3

76.本实施例所提供的一种高导热铝基阻燃覆铜板成型工艺大致和实施例1相同,其主要区别在于:第一涂覆胶混合比例为1:0.1;

77.第二涂覆胶水混合比例为1:0.5。

78.性能测试

79.取实施例1~3所制备一种高导热铝基阻燃覆铜板成型工艺,并对所制备出的铝基覆铜板的相关性能进行检测,其检测方法如下:

80.1、按照检测标准分别对上述各铝基覆铜板的热导率进行检测,将所得测试结果记录于表1;

81.表1铝基覆铜板的导热率检测结果

82.测试项目热导率(w/m.k)实施例1》1.0,《2.0实施例2《1.0实施例3》2.0

83.2、按照检测标准分别对上述各铝基覆铜板的阻燃性能进行检测,所得数据记录于表2;

84.表2铝基覆铜板的阻燃指数检测结果

85.测试项目280℃实施例1》3min,《7min实施例2》7min实施例3《3min

86.通过分析上述各表中的相关数据可知,通过本发明所制备的铝基覆铜板不仅具有良好的导热率,而且还具有良好的阻燃性。由此表明本发明提供的一种高导热铝基阻燃覆铜板成型工艺具有更广阔的市场前景,更适宜推广。

87.本发明,通过设置阻燃机构3,在阻燃机构3使用时,阻燃连接层301,采用环氧树脂、硅橡胶阻燃剂、丙烯酸酯和聚乙烯醇缩丁醛混合制成,在使用时,使得制成的阻燃连接层301具有较高的阻燃效果,通过还具有较高的附着力,为整体提供较好的阻燃效果,同时

第一填充介质302采用碳化铝和氧化铝混合制配,可以为阻燃机构3提供良好的导热效果,同时将阻燃连接层301与第一填充介质302以1:0.3的比例进行混合调制,使得混合后的阻燃机构3具有高流动性和湿润性同时可以大大减少填充物之间的缝隙,为整体提供较好的阻燃效果以及抗电压效果,配合使用底板1顶部开设的连接凹槽2,使得阻燃机构3与底板1的连接更加稳定,通过设置导温机构4,导温连接层401采用与阻燃连接层301一致的配制工艺,第二填充介质402采用与第一填充介质302一致的配制工艺,通过将导温连接层401与第二填充介质402以1:1的比例进行混合调制,为导温机构4提高良好的导温效果,由于第二填充介质402的混合比例较高,配合使用流动性与粘附性较高的阻燃机构3,可以避免导温机构4的粘附性较差的问题,避免导温机构4发生脱落的可能性,整体使用上,为铝基覆铜板的使用效果大大增加。

88.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不会使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。